一种热风炉换炉风机自动稳压系统的制作方法

1.本实用新型涉及热风炉应用辅助设备技术领域,具体是一种热风炉换炉风机自动稳压系统。

背景技术:

2.热风炉是为高炉提供高温度热风的附属装置,在热风炉操作中要保证供给高炉送风的稳定性、连续性,杜绝恶性生产事故。公开号为cn1888085a的中国专利,“一种热风炉无波动换炉方法”公开了一种基于独立压缩空气气源替代高炉冷风做为气源来均压用,其主要应用在主风机提供的动力不足的情况,但是在现有生产中热风炉的换炉操作,传统操作因需要加热进行蓄热,然后送风,加热和送风交替进行,往往会因各阀门开启关闭间的操作对高炉鼓风流量、温度造成风压波动易导致高炉滑料。

技术实现要素:

3.本实用新型的目的在于提供一种热风炉换炉风机自动稳压系统,以解决上述背景技术中提出的问题。

4.为实现上述目的,本实用新型提供如下技术方案:

5.一种热风炉换炉风机自动稳压系统,包括热风炉本体、换炉风管、换炉增压风机、出风管、负压仓、plc控制主机、压力传感器、进气风机,所述热风炉本体通过底部的支撑座固定支撑在地面上方,所述换炉风管位于热风炉本体的上端且管体的下端面与热风炉本体的上端固定连接并与炉体内部连通,所述换炉增压风机位于换炉风管的上端内部并固定连接在管体内壁上,所述出风管位于热风炉本体的一侧中部并固定连接在热风炉本体上且与炉体内部连通并在管体上设置电磁控制阀,所述负压仓位于出风管的下部并与出风管的下端管口固定连接且内部贯通,所述进气风机位于热风炉本体的一侧底部并固定连接在支撑座上,所述plc控制主机位于进气风机相对的热风炉本体的一侧并通过支架支撑固定在地面上,且plc控制主机电性连接换炉增压风机、负压仓、进气风机及固定连接在热风炉本体内壁上的压力传感器。

6.作为本实用新型进一步的方案:所述热风炉本体的内部位于出风管上方位置设置电磁控制蝶阀并电性连接plc控制主机。

7.作为本实用新型进一步的方案:所述换炉增压风机的下方在换炉风管内部固定设置有电磁单向进气阀并将阀体电性连接plc控制主机。

8.作为本实用新型进一步的方案:所述进气风机的出风口处通过管道固定连接支撑座的一侧并与支撑座内部连通,同时在连接管道上设置电磁阀并在连接管与支撑座接触的位置内部设置过滤网。

9.作为本实用新型进一步的方案:所述plc控制主机内部预设现有的控制程序并连接外部市电电源进行整个设备的供电控制。

10.与现有技术相比,本实用新型的有益效果是:

11.本实用新型通过设置进气风机并在进气风机的管道上连接电磁阀,同时在换炉风管上设置换炉增压风机及电磁单向进气阀以及在出风管上设置电磁控制阀并在热风炉本体内部设置电磁控制蝶阀同时将各阀体电性连接到plc控制主机以在进行换炉过程中通过plc控制主机对压力传感器进行监测并根据压力变化调节各阀体及风机的开合使得热风机本体中的压力保持在一定水平防止出现滑炉情况。

附图说明

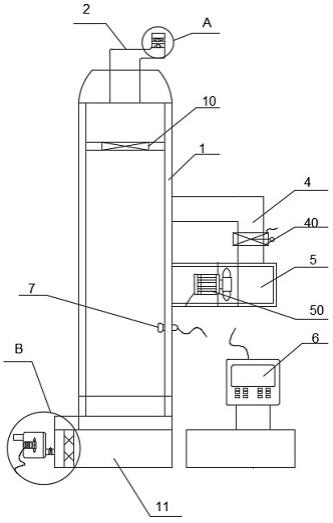

12.图1为一种热风炉换炉风机自动稳压系统的结构示意图。

13.图2为一种热风炉换炉风机自动稳压系统中a处放大图。

14.图3为一种热风炉换炉风机自动稳压系统中b处放大图。

15.图中数字表示:热风炉本体1、电磁控制蝶阀10、支撑座11、换炉风管2、换炉增压风机3、电磁单向进气阀30、出风管4、电磁控制阀40、负压仓5、plc控制主机6、压力传感器7、进气风机8、电磁阀80、过滤网81。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

17.请参阅图1~3,本实用新型实施例中,一种热风炉换炉风机自动稳压系统,包括热风炉本体1、换炉风管2、换炉增压风机3、出风管4、负压仓5、plc控制主机6、压力传感器7、进气风机8,所述热风炉本体1通过底部的支撑座11固定支撑在地面上方,所述换炉风管2位于热风炉本体1的上端且管体的下端面与热风炉本体1的上端固定连接并与炉体内部连通,所述换炉增压风机3位于换炉风管2的上端内部并固定连接在管体内壁上,所述出风管4位于热风炉本体1的一侧中部并固定连接在热风炉本体1上且与炉体内部连通并在管体上设置电磁控制阀40,所述负压仓5位于出风管4的下部并与出风管4的下端管口固定连接且内部贯通,所述进气风机8位于热风炉本体1的一侧底部并固定连接在支撑座11上,所述plc控制主机6位于进气风机8相对的热风炉本体1的一侧并通过支架支撑固定在地面上,且plc控制主机6电性连接换炉增压风机3、负压仓5、进气风机8及固定连接在热风炉本体1内壁上的压力传感器7。

18.所述热风炉本体1的内部位于出风管4上方位置设置电磁控制蝶阀10并电性连接plc控制主机6。

19.所述换炉增压风机3的下方在换炉风管2内部固定设置有电磁单向进气阀30并将阀体电性连接plc控制主机6。

20.所述进气风机8的出风口处通过管道固定连接支撑座11的一侧并与支撑座11内部连通,同时在连接管道上设置电磁阀80并在连接管与支撑座11接触的位置内部设置过滤网81。

21.所述plc控制主机6内部预设现有的控制程序并连接外部市电电源进行整个设备的供电控制。

22.本实用新型的工作原理是:

23.本实用新型在使用时先将plc控制主机6接通电源之后根据内部程序对、电磁控制蝶阀10、换炉增压风机3、电磁单向进气阀30、电磁控制阀40、负压仓5、压力传感器7、进气风机8、电磁阀80,进行调试确认各组件均能正常工作,之后便可进行换炉工作,在换炉过程中plc控制主机通过压力传感器对热风炉本体1中的压力进行实时监测并控制各阀体随时进行调控开合对热风机本体内部的压力进行调节确保炉体压力稳定防止出现滑炉现象。

24.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

25.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

技术特征:

1.一种热风炉换炉风机自动稳压系统,包括热风炉本体(1)、换炉风管(2)、换炉增压风机(3)、出风管(4)、负压仓(5)、plc控制主机(6)、压力传感器(7)、进气风机(8),其特征在于,所述热风炉本体(1)通过底部的支撑座(11)固定支撑在地面上方,所述换炉风管(2)位于热风炉本体(1)的上端且管体的下端面与热风炉本体(1)的上端固定连接并与炉体内部连通,所述换炉增压风机(3)位于换炉风管(2)的上端内部并固定连接在管体内壁上,所述出风管(4)位于热风炉本体(1)的一侧中部并固定连接在热风炉本体(1)上且与炉体内部连通并在管体上设置电磁控制阀(40),所述负压仓(5)位于出风管(4)的下部并与出风管(4)的下端管口固定连接且内部贯通,所述进气风机(8)位于热风炉本体(1)的一侧底部并固定连接在支撑座(11)上,所述plc控制主机(6)位于进气风机(8)相对的热风炉本体(1)的一侧并通过支架支撑固定在地面上,且plc控制主机(6)电性连接换炉增压风机(3)、负压仓(5)、进气风机(8)及固定连接在热风炉本体(1)内壁上的压力传感器(7)。2.根据权利要求1所述的一种热风炉换炉风机自动稳压系统,其特征在于,所述热风炉本体(1)的内部位于出风管(4)上方位置设置电磁控制蝶阀(10)并电性连接plc控制主机(6)。3.根据权利要求1所述的一种热风炉换炉风机自动稳压系统,其特征在于,所述换炉增压风机(3)的下方在换炉风管(2)内部固定设置有电磁单向进气阀(30)并将阀体电性连接plc控制主机(6)。4.根据权利要求1所述的一种热风炉换炉风机自动稳压系统,其特征在于,所述进气风机(8)的出风口处通过管道固定连接支撑座(11)的一侧并与支撑座(11)内部连通,同时在连接管道上设置电磁阀(80)并在连接管与支撑座(11)接触的位置内部设置过滤网(81)。5.根据权利要求1所述的一种热风炉换炉风机自动稳压系统,其特征在于,所述plc控制主机(6)内部预设现有的控制程序并连接外部市电电源进行整个设备的供电控制。

技术总结

本实用新型公开了一种热风炉换炉风机自动稳压系统,包括热风炉本体、换炉风管、换炉增压风机、出风管、负压仓、PLC控制主机、压力传感器、进气风机,所述换炉风管位于热风炉本体的上端且罐体的下端面于热风炉本体的上端固定连接并与炉体内部连通,所述换炉增压风机位于换炉风管的上端内部并固定连接在管体内壁上,所述出风管位于热风炉本体的一侧中部并固定连接在热风炉本体上且与炉体内部连通,所述PLC控制主机位于进气风机相对的热风炉本体的一侧并通过支架支撑固定在地面上,且PLC控制主机电性连接换炉增压风机、负压仓、进气风机及固定连接在热风炉本体内壁上的压力传感器。及固定连接在热风炉本体内壁上的压力传感器。及固定连接在热风炉本体内壁上的压力传感器。

技术研发人员:安琦 程明伟 郭潇 任新凯 李占强

受保护的技术使用者:河北普阳钢铁有限公司

技术研发日:2021.05.27

技术公布日:2022/1/18

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1