一种双阀板铝屑下料装置的制作方法

1.本实用新型涉及铝屑回收熔炼技术领域,尤其涉及一种双阀板铝屑下料装置。

背景技术:

2.铝产品制造过程中,机械加工会产生大量的铝屑,铝屑具有轻、薄、相对表面积大的特性,故采用涡流浸渍式熔化是一种比较好的回收熔炼铝屑方式,由于机加工产生的铝屑一般含有水基切削液,在铝屑投入熔炉熔化之前,必须要进行粉碎、脱水、脱油和烘干等工序。

3.现有的双阀板铝屑下料装置在下料的过程中并不能对铝屑进行粉碎处理,后续还需使用专门的粉碎设备对铝屑进行粉碎处理,从而影响铝屑回收加工效率,此外现有技术中,下料口开放式,窖体内的高温热量以及油蒸汽扩散到外界,存在一定的安全隐患。

技术实现要素:

4.本实用新型的目的是为了解决现有技术中在下料的过程中并不能对铝屑进行粉碎处理的缺陷,从而提出一种双阀板铝屑下料装置。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种双阀板铝屑下料装置,包括窖体和窖顶,所述窖体与窖顶匹配设置,所述窖体下侧壁设置有多组均匀分布的支撑腿,且窖顶上侧壁中心处设置有加料嘴,所述加料嘴内设置有匹配的挡料塞,所述挡料塞下侧壁中心处固定连通有下料筒,所述下料筒与窖体连通处设置有对应的电控阀,且下料筒下端设置有下料口,所述下料筒外侧壁上端固定设置有驱动电机,所述驱动电机输出轴向内贯穿下料筒侧壁固定连接有传动杆,且下料筒侧壁与驱动电机输出轴连接处设置有匹配的轴承,所述传动杆远离驱动电机输出轴的一端固定连接有第一斜齿轮,所述下料筒内设置有与第一斜齿轮啮合的第二斜齿轮,所述第一斜齿轮与第二斜齿轮外套设有对应的保护罩,所述第二斜齿轮下侧壁固定连接有转杆,所述转杆向下贯穿保护罩设置,所述转杆上固定套设有多组均匀分布的粉碎盘,且下料筒内壁设置有与粉碎盘匹配的粉碎齿。

7.优选地,多组所述粉碎盘均锰钢材料制作而成。

8.优选地,所述保护罩上侧壁设置成锥形,且保护罩上侧壁光滑打磨处理。

9.优选地,所述第一斜齿轮和第二斜齿轮上均设置有分布均匀的防滑纹。

10.优选地,所述窖体内壁涂设有一层保温涂层。

11.本实用新型的有益效果是:通过驱动电机、传动杆、第一斜齿轮、第二斜齿轮、转杆、粉碎盘和粉碎齿的配合使用能够对窖体内经过烘干脱油处理的铝屑进行粉碎处理,下料与粉碎同步进行,简化设备,提高了对铝屑再加工利用的效率,下料筒与窖体一体式封闭设置,也有效避免了在下料过程中窖体内的热量、油蒸汽以及铝粉末扩散到外界,降低了传统下料过程中存在的安全隐患。

附图说明

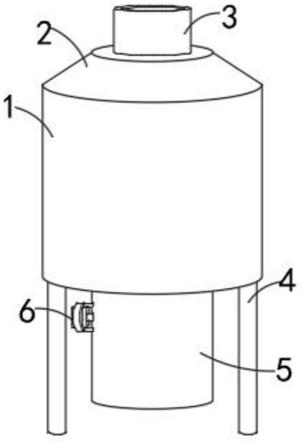

12.图1为本实用新型提出的一种双阀板铝屑下料装置的外观示意图;

13.图2为本实用新型提出的一种双阀板铝屑下料装置的下料筒内部结构示意图;

14.图3为本实用新型提出的一种双阀板铝屑下料装置的保护罩内部结构示意图。

15.图中:1窖体、2窖顶、3加料嘴、4支撑腿、5下料筒、6驱动电机、7保护罩、8传动杆、9转杆、10粉碎盘、11下料口、12第一斜齿轮、13第二斜齿轮。

具体实施方式

16.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

17.参照图1

‑

3,一种双阀板铝屑下料装置,包括窖体1和窖顶2,窖体1与窖顶2匹配设置,窖体1内壁涂设有一层保温涂层,这样设置的目的是为了避免窖体1内热量通过窖体1侧壁传递到外界,造成热量的损失,窖体1下侧壁设置有多组均匀分布的支撑腿4,且窖顶2上侧壁中心处设置有加料嘴3,加料嘴3内设置有匹配的挡料塞,挡料塞下侧壁中心处固定连通有下料筒5,下料筒5与窖体1连通处设置有对应的电控阀,且下料筒5下端设置有下料口11,下料筒5外侧壁上端固定设置有驱动电机6,驱动电机6输出轴向内贯穿下料筒5侧壁固定连接有传动杆8,且下料筒5侧壁与驱动电机6输出轴连接处设置有匹配的轴承,传动杆8远离驱动电机6输出轴的一端固定连接有第一斜齿轮12,下料筒5内设置有与第一斜齿轮12啮合的第二斜齿轮13,第一斜齿轮12和第二斜齿轮13上均设置有分布均匀的防滑纹,这样设置的目的是为了避免第一斜齿轮12带动第二斜齿轮13的时候发生相对滑动,第一斜齿轮12与第二斜齿轮13外套设有对应的保护罩7,保护罩7上侧壁设置成锥形,且保护罩7上侧壁光滑打磨处理,通过保护罩7的设置,对第一斜齿轮12和第二斜齿轮13形成保护,避免铝屑在第一斜齿轮12和第二斜齿轮13齿槽内堆积,影响二者的正常传动,第二斜齿轮13下侧壁固定连接有转杆9,转杆9向下贯穿保护罩7设置,转杆9上固定套设有多组均匀分布的粉碎盘10,多组粉碎盘10均锰钢材料制作而成,锰钢制作的粉碎盘10耐磨损能力好,受挤压能力强,从而提高了粉碎盘10的使用寿命,且下料筒5内壁设置有与粉碎盘10匹配的粉碎齿,通过驱动电机6、传动杆8、第一斜齿轮12、第二斜齿轮13、转杆9、粉碎盘10和粉碎齿的配合使用能够对窖体1内经过烘干脱油处理的铝屑进行粉碎处理,下料与粉碎同步进行,简化设备,提高了对铝屑再加工利用的效率。

18.本实用新型中,窖体1内完成对铝屑的烘干与脱油处理之后,打开电控阀,铝屑进入下料筒5,启动驱动电机6,驱动电机6输出轴带动传动杆8转动,第一斜齿轮12通过第二斜齿轮13带动转杆9转动,多组粉碎盘10在转动的同时与粉碎齿配合,完成对铝屑的粉碎,粉碎过后的铝屑经由下料口11运动到下一步加工设备上。

19.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种双阀板铝屑下料装置,包括窖体(1)和窖顶(2),所述窖体(1)与窖顶(2)匹配设置,其特征在于,所述窖体(1)下侧壁设置有多组均匀分布的支撑腿(4),且窖顶(2)上侧壁中心处设置有加料嘴(3),所述加料嘴(3)内设置有匹配的挡料塞,所述挡料塞下侧壁中心处固定连通有下料筒(5),所述下料筒(5)与窖体(1)连通处设置有对应的电控阀,且下料筒(5)下端设置有下料口(11),所述下料筒(5)外侧壁上端固定设置有驱动电机(6),所述驱动电机(6)输出轴向内贯穿下料筒(5)侧壁固定连接有传动杆(8),且下料筒(5)侧壁与驱动电机(6)输出轴连接处设置有匹配的轴承,所述传动杆(8)远离驱动电机(6)输出轴的一端固定连接有第一斜齿轮(12),所述下料筒(5)内设置有与第一斜齿轮(12)啮合的第二斜齿轮(13),所述第一斜齿轮(12)与第二斜齿轮(13)外套设有对应的保护罩(7),所述第二斜齿轮(13)下侧壁固定连接有转杆(9),所述转杆(9)向下贯穿保护罩(7)设置,所述转杆(9)上固定套设有多组均匀分布的粉碎盘(10),且下料筒(5)内壁设置有与粉碎盘(10)匹配的粉碎齿。2.根据权利要求1所述的一种双阀板铝屑下料装置,其特征在于,多组所述粉碎盘(10)均锰钢材料制作而成。3.根据权利要求1所述的一种双阀板铝屑下料装置,其特征在于,所述保护罩(7)上侧壁设置成锥形,且保护罩(7)上侧壁光滑打磨处理。4.根据权利要求1所述的一种双阀板铝屑下料装置,其特征在于,所述第一斜齿轮(12)和第二斜齿轮(13)上均设置有分布均匀的防滑纹。5.根据权利要求1所述的一种双阀板铝屑下料装置,其特征在于,所述窖体(1)内壁涂设有一层保温涂层。

技术总结

本实用新型公开了一种双阀板铝屑下料装置,包括窖体和窖顶,所述窖体与窖顶匹配设置,所述窖体下侧壁设置有多组均匀分布的支撑腿,且窖顶上侧壁中心处设置有加料嘴,所述加料嘴内设置有匹配的挡料塞,所述挡料塞下侧壁中心处固定连通有下料筒,所述下料筒与窖体连通处设置有对应的电控阀,且下料筒下端设置有下料口,所述下料筒外侧壁上端固定设置有驱动电机,所述驱动电机输出轴向内贯穿下料筒侧壁固定连接有传动杆,且下料筒侧壁与驱动电机输出轴连接处设置有匹配的轴承。本实用新型下料与粉碎同步进行,简化设备,提高了对铝屑再加工利用的效率,降低了传统下料过程中存在的安全隐患。隐患。隐患。

技术研发人员:袁帅鹏 马原 王立起 陈涛 陈立名 王敏雪 周学博

受保护的技术使用者:菲特(天津)检测技术有限公司

技术研发日:2021.07.09

技术公布日:2021/12/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1