一种换热翅片、换热器及热泵系统的制作方法

1.本技术涉及热交换技术领域,尤其涉及一种换热翅片、换热器及热泵系统。

背景技术:

2.以热泵干衣机为例,在热泵干衣机的干衣过程中,水蒸气在蒸发器表面的冷凝效率对整机的干衣时间和干衣效果具有重要的影响。

3.相关技术中,在追求成本优势的情形下,将翅片换成了廉价的铝材料,但是铝材料的翅片对湿热气流的除湿效果不太理想,导致热泵干衣机的快烘快干效果比较欠缺。

技术实现要素:

4.有鉴于此,本技术实施例期望提供一种兼顾成本和换热效率的换热翅片、换热器及热泵系统。

5.本技术实施例提供一种换热翅片,包括铝片和沉积在所述铝片至少部分表面的铜层,所述铜层作为所述换热翅片的至少部分热交换表面。

6.一些实施方案中,所述铝片的相对两侧的表面完全被所述铜层覆盖,以使得所述换热翅片的热交换表面仅由所述铜层构成。

7.一些实施方案中,所述铜层的厚度不超过10μm。

8.一些实施方案中,所述铝片的厚度为0.1mm~0.3mm。

9.一些实施方案中,相邻两个所述换热翅片之间的间距为1mm~2mm。

10.一些实施方案中,所述铜层构造为:从硫酸铜中的铜离子析出的铜单质沉积在所述铝片上形成。

11.一些实施方案中,所述铜层的接触角不超过30

°

。

12.本技术实施例提供一种换热器,包括用于供流体介质流动的管路以及本技术任意实施例所述的换热翅片,所述换热翅片的数量为多个,多个所述换热翅片层叠设置,所述管路能够将流体介质的热量传递至所述换热翅片。

13.一些实施方案中,所述管路包括多个直管以及多个弯头,各所述直管依次穿过各所述换热翅片,所述弯头连接在沿流体介质流动方向的相邻两个直管的端部之间。

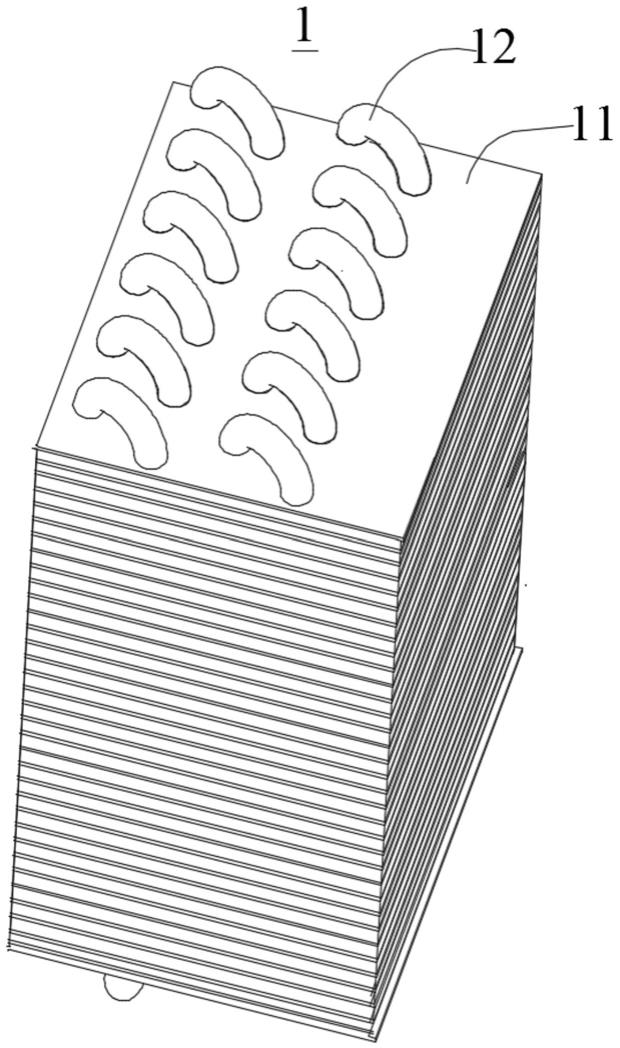

14.本技术实施例提供一种热泵系统,包括压缩机、蒸发器以及冷凝器,所述压缩机、所述蒸发器以及所述冷凝器串联设置在制冷剂循环回路中,所述蒸发器和/或所述冷凝器采用本技术任意实施例所述的换热器。

15.本技术实施例的换热翅片,可以用于对湿热气流的制冷除湿。具体地,当流体介质流过管路的过程中,换热翅片表面的温度较低,当湿热气流流经换热翅片时,湿热气流遇冷降温,湿热气流中的水蒸气析出成小水珠,小水珠附着在铜层上,由于铜材质的换热系数大于铝的换热系数,因此,铜层能够提升换热翅片与湿热气流之间的热量交换,促进更多的水蒸汽从气流中析出,提升换热换质效果;此外,铜材质本身具有较好的亲水性,使得析出的小水珠能够较好地在铜层上铺展开来,增大小水珠和铜层的热交换面积,使得铜层能够快

速吸收水蒸气的热量,促进快速冷凝。

16.本技术实施例的换热翅片,作为换热翅片的主体结构的铝片价格便宜,具有较大的成本优势,能够降低换热翅片的制造成本;铜层具有较高的换热系数,可以快速传热给湿热空气,将水蒸汽冷凝成小水珠,能够提升换热换质效果,既具有较低的生产成本、又具有较高的换热效率。

17.本技术实施例的换热翅片,用低成本铝材料负载高换热系数的铜材料,同时还形成亲水层的综合解决方案,对提升换热翅片的换热效率提供了一种新思路。

附图说明

18.图1为本技术一实施例的换热器的结构示意图;

19.图2为本技术一实施例的换热翅片的示意图;

20.图3为本技术一实施例的热泵系统示意图;

21.图4为本技术一实施例的衣物处理设备的部分结构示意图,其中,虚线和箭头示意气流流动路径。

22.附图标记说明

23.换热器1;换热翅片11;铝片111;铜层112;

24.管路12;热泵系统2;蒸发器21;冷凝器22;压缩机23;膨胀阀24;底座3;安装腔3a;循环风道3b;

具体实施方式

25.下面结合附图和实施例对本技术的实施方式作进一步详细描述。以下实施例用于说明本技术,但不能用来限制本技术的范围。

26.请参阅图1,本技术实施例提供一种换热翅片11,用于换热器1。

27.本技术实施例提供一种换热器1,包括用于供流体介质流动的管路12以及本技术任意实施例的换热翅片11。

28.流体介质流过管路12的过程中,流体介质的热量传递给管路12,管路12能够将流体介质的热量传递至换热翅片11。换热翅片11向周围环境辐射热量。

29.流体介质的具体类型不限,例如,水、制冷剂、或其他介质。

30.请参阅图2,换热翅片11包括铝片111和沉积在铝片111至少部分表面的铜层112,铜层112作为换热翅片11的至少部分热交换表面。

31.铝片111作为换热翅片11的主体结构,铝片111决定了换热翅片11的形状和大致的轮廓尺寸。铜层112为沉积在铝片111表面的薄层。

32.本技术实施例的换热翅片11和换热器1,可以用于对湿热气流的制冷除湿。具体地,当流体介质流过管路12的过程中,换热翅片11表面的温度较低,当湿热气流流经换热翅片11时,湿热气流遇冷降温,湿热气流中的水蒸气析出成小水珠,小水珠附着在铜层112上,由于铜材质的换热系数大于铝的换热系数,因此,铜层112能够提升换热翅片11与湿热气流之间的热量交换,促进更多的水蒸汽从气流中析出,提升换热换质效果;此外,铜材质本身具有较好的亲水性,使得析出的小水珠能够较好地在铜层112上铺展开来,增大小水珠和铜层112的热交换面积,使得铜层112能够快速吸收水蒸气的热量,促进快速冷凝。

33.本技术实施例的换热器,作为换热翅片11的主体结构的铝片111价格便宜,具有较大的成本优势,能够降低换热器的制造成本;铜层112具有较高的换热系数,可以快速传热给湿热空气,将水蒸汽冷凝成小水珠,能够提升换热换质效果,既具有较低的生产成本、又具有较高的换热效率。

34.本技术实施例的换热器,用低成本铝材料负载高换热系数的铜材料,同时还形成亲水层的综合解决方案,对提升换热翅片的换热效率提供了一种新思路。

35.需要说明的是,铝片111的表面可以全部被铜层112覆盖,也可以只有一部分被铜层112覆盖。

36.示例性地,在铝片111的表面只有一部分被铜层112覆盖的实施例中,铜层112至少覆盖铝片111的总表面的60%,以保障换热翅片11换热效率,也使得换热翅片11各个部位具有相对均衡的换热效率。

37.示例性地,请参阅图2,铝片111的相对两侧的表面完全被铜层112覆盖,以使得换热翅片11的热交换表面仅由铜层112构成。如此,能够使得换热翅片11具有更好的换热效率。

38.示例性地,请参阅图2,铜层112的厚度d2不超过10μm(micrometer,微米),例如,铜层112的厚度可以是10μm、9μm、8.4μm、7.5μm、7μm、6.7μm、6.2μm、6μm、5μm、4μm、3μm、2μm等。

39.示例性地,请参阅图2,铝片111的厚度d1为0.1mm~0.3mm(millimetre,毫米)。例如,0.1mm、0.13mm、0.17mm、0.2mm、0.24mm、0.27mm、0.3mm等。

40.铜层112在铝片111上的形成方式不限,例如,电镀、化学镀等。

41.示例性地,铜层112构造为:从硫酸铜中的铜离子析出的铜单质沉积在铝片111上而形成。

42.具体地,将铝片111放置于硫酸铜溶液中,铝片111和硫酸铜溶液发生化学置换反应,铝单质置换出铜离子,部分铜离子被还原成铜单质,被还原的铜单质具有较高的活性,能够沉积在铝片111上,部分铜原子扩散进入铝片111内,在铜层与铝片111的交界处能够形成冶金结合,结合力较强,铜层112不易从铝片111上脱落,且被还原的铜单质呈微观颗粒状,能够较为均匀地沉积在铝片111上,且最终形成的铜层112表面呈微球结构,使得铜层112的亲水性更好。随着反应不断进行,附着在铝片111上的铜单质越来越多,最终形成具有合适厚度的铜层112。

43.需要说明的是,当铜层112完全覆盖铝片111的表面后,铝片111无法与硫酸铜溶液接触,导致铝111单质无法再继续置换出硫酸铜中的铜离子,此后,铜层112的厚度几乎不再增长。因此,以该方式获得的铜层112的厚度具有较好的一致性,且厚度较薄。

44.示例性地,铜层112的接触角不超过30

°

,例如,在10

°

、13

°

、15

°

、18

°

、20

°

、23

°

、26

°

、30

°

等,如此,能够保障铜层112具有较好的亲水性。其中,接触角是指在固、液、气三相交界处,自固-液界面经过液体内部到气—液界面之间的夹角。

45.管路12的布置方式不限。

46.示例性地,管路12包括多个直管以及多个弯头,各直管依次穿过层叠设置的各换热翅片11,弯头连接在沿流动介质流动方向的相邻两个直管的端部之间。也就是说,整个管路12采用迂回弯折的方式来回穿过各换热翅片11,以尽可能增大管路12和换热翅片的换热效率。

47.示例性地,相邻两个换热翅片11之间的间距为1mm~2mm,例如,1mm、1.2mm、1.5mm、1.7mm、2mm等,如此,便于气流流过相邻两个换热翅片11之间的间隙,使得气流与换热翅片11表面接触,保障换热效率;也使得换热器1具有合适的风阻。

48.需要说明的是,换热器1可以应用于任何适当的场合。

49.示例性地,请参阅图3,本技术提供一种热泵系统,包括压缩机23、蒸发器21以及冷凝器22,压缩机23、蒸发器21以及冷凝器22串联设置在制冷剂循环回路中,其中,冷凝器22和/或蒸发器21采用本技术任意实施例的换热器。

50.一些实施例中,仅有冷凝器22采用本技术任意实施例的换热器;另一些实施例中,仅有蒸发器21采用本技术任意实施例的换热器;再一些实施例中,冷凝器22采用本技术任意实施例的换热器,且蒸发器21也采用本技术任意实施例的换热器。

51.具体地,请继续参阅图3,热泵系统2还包括膨胀阀24,压缩机23、冷凝器22、膨胀阀24、蒸发器21依次串联设置,压缩机23与冷凝器22之间、冷凝器22与膨胀阀24之间、膨胀阀24与蒸发器21之间各自通过冷剂管连接。

52.需要说明的是,一些实施例中,冷凝器22也可以采用本技术任意实施例的换热器1。

53.热泵系统2的工作原理为:压缩机23吸入低压气态的制冷剂,经压缩机23压缩后以高压排出,排出的高压状态的制冷剂进入冷凝器22,被常温的空气冷却,凝结成高压液体(同时对把热量传递给周围的空气),也就是说,冷凝器22周围的空气会被加热而升温;高压液态制冷剂流经膨胀阀24节流减压后,变成低压低温的气液两相混合物后进入蒸发器21,其中的液态制冷剂在蒸发器21中蒸发制冷(同时吸收周围空气中的热量),也就是说,蒸发器21周围的空气会被冷却而降温,产生的低压气态制冷剂再次被压缩机23吸入后进行加压,如此周而复始,不断循环,实现热量的交换。

54.需要说明的是,上述的膨胀阀24也可以用毛细管代替。

55.本技术实施例的热泵系统的应用场景不限,例如,空调。

56.示例性地,本技术实施例中,以热泵系统应用于衣物处理设备为例进行描述。

57.请参阅图4,本技术实施例提供一种衣物处理设备,包括筒部装、箱体、循环风道3b、以及上述的热泵系统。

58.筒部装设置于箱体内,筒部装内设置有衣物处理腔,衣物处理腔与循环风道3b连通,也就是说,循环风道3b中的气流流经衣物处理腔。

59.热泵系统2中的蒸发器21和冷凝器22均位于循环风道3b上,沿气流流动方向,蒸发器21位于冷凝器22的上游,从衣物处理腔排出的气流依次流经蒸发器21和冷凝器22,蒸发器21用于对流经衣物处理腔的气流进行制冷除湿,冷凝器22用于对流经蒸发器21的气流进行加热。也就是说,本技术实施例的衣物处理设备采用热泵技术烘干衣物。

60.本技术实施例的衣物处理设备的工作过程及干衣原理为:循环风道3b中的干燥热气流从循环风道3b沿气流流动方向的下游进入衣物处理腔中,在衣物处理腔中,干燥热气流流经湿衣物表面,与湿衣物进行热湿交换,吸收衣物中的水分,变为湿热气流,湿热气流进入循环风道3b的上游,依次流经蒸发器21和冷凝器22,在流经蒸发器21的过程中,湿热气流中的水蒸汽因降温从气流中析出并凝结成水珠,湿热气流被蒸发器21冷凝除湿后形成低温干燥气流,低温干燥气流经过冷凝器22时被加热成干燥热气流。干燥热气流再次从循环

风道3b的下游进入衣物处理腔中,如此循环运行,实现衣物的连续高效干燥。

61.需要说明的是,低温干燥气流是相对湿热气流而言的,低温干燥气流的温度比湿热气流的温度低。本技术实施例中的低温可以是室温。

62.热泵式的衣物处理设备实现了对能源的高利用,低能耗,同时热泵系统2的烘干温度远低于电热元件的加热温度,保障了衣物的烘干品质。

63.本技术实施例的衣物处理设备,至少蒸发器21采用本技术任意实施例的换热器1,铝片111的铜层112具有较高的换热系数,亲水性较好,提升衣物处理设备的干衣效率。

64.需要说明的是,在衣物处理设备领域,热泵系统中的蒸发器21和冷凝器22的功能是确定的,不会互换,因此,蒸发器21的换热翅片只需要考虑其亲水性效果,不需要考虑其疏水性效果,因此,使得本技术实施例的换热器1应用于衣物处理设备能够取得较好的实际应用效果。

65.衣物处理设备可以是干衣机、洗干一体机等。

66.示例性地,衣物处理设备包括底座3,箱体罩设在底座3上,底座3的顶侧设置有安装腔3a,蒸发器21和冷凝器22均设置于安装腔3a中,安装腔3a位于循环通道上。也就是说,热泵系统2布置位于筒部装下方的底座3上。

67.在本技术的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本技术实施例的至少一个实施例或示例中。在本技术中,对上述术语的示意性表述不是必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本技术中描述的不同实施例或示例以及不同实施例或示例的特征进行结合。

68.以上所述仅为本技术的较佳实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1