一种固定床脱硫剂干燥装置的制作方法

1.本实用新型涉及物料干燥设备领域,特别涉及一种固定床脱硫剂干燥装置。

背景技术:

2.工业烟气脱硫的处理工艺有许多种,目前成功投运的脱硫技术大体可以分为湿法脱硫、半干法脱硫、干法脱硫三种;对于干法脱硫,应用粉状或粒状吸收剂、吸附剂或催化剂来脱除烟气中含硫化物的气体。

3.由于干法脱硫时反应器内装填颗粒状固体催化剂或固体反应物,形成一定高度的堆积床层,气体或液体物料通过颗粒间隙流过静止固定床层的同时,实现非均相反应过程,称为固定床脱硫。相应的,应用于固定床的脱硫剂对物料的干燥度要求较高,目前固定床脱硫剂的生产线虽然配置有干燥设备,但其干燥设备多为烘干隧道炉,经过挤出后的物料在隧道炉内进行快速烘干;一方面,输送过程中,物料厚度直接影响烘干效果,位于深处的物料烘干过程中水分难以排出,导致干燥度较差,需要进行多次翻动烘干;另一方面,烘干过程多采用电能加热,导致整体能耗增加。

技术实现要素:

4.本实用新型的目的是针对现有技术存在的缺陷,提供一种固定床脱硫剂干燥装置,采用多层输送带结构,输送带输送物料在壳体内部腔体进行风干,在多层输送过程中,通过落料实现物料的翻动,使得物料实现充分烘干,采用热风进行物料干燥,对生产线上的余热进行合理利用,降低能耗。

5.为了实现上述目的,采用以下技术方案:

6.一种固定床脱硫剂干燥装置,包括壳体、输送带、供风管路和回风管路,壳体内部设有腔体,多条输送带自上而下依次布置形成多层,相邻输送带的转动方向相反,每条输送带末端均设有朝向相邻下层输送带首端的导引板,输送带均穿过腔体,供风管路和回风管路均连通腔体。

7.进一步地,所述输送带均安装在机架上,输送带与壳体之间、相邻输送带之间均留有间隙。

8.进一步地,所述输送带包括转动辊和配合转动辊的回转传送带,转动辊安装在机架上,回转传送带上设置有供空气流通的网眼。

9.进一步地,所述壳体内布置有朝向输送带输送面的刮刀,同一输送带对应布置的刮刀错位布置,以翻动输送带上的物料。

10.进一步地,所述供风管路包括供风干管和供风支管,供风支管一端连通供风干管,另一端连接壳体并连通腔体。

11.进一步地,位于最下层的输送带与腔体底面之间留有间隙形成进风腔,供风支管连通进风腔。

12.进一步地,所述供风干管的走向与输送带走向相同,沿供风干管轴向上,多个供风

支管依次连接供风干管,所有供风干管分别连接壳体不同位置。

13.进一步地,所述回风管路包括回风干管和回风支管,回风支管一端连通回风干管,另一端连接壳体顶面并连通腔体。

14.进一步地,位于最上层的输送带与腔体顶面之间留有间隙形成出风腔,回风支管连通出风腔。

15.进一步地,所述回风干管轴线与进风干管轴线平行,沿回风干管轴向上,多个回风支管依次连接回风干管,不同的回风支管连接壳体的相异位置。

16.与现有技术相比,本实用新型具有的优点和积极效果是:

17.(1)针对目前物料烘干机难以满足脱硫剂干燥度需求的问题,采用多层输送带结构,输送带输送物料在壳体内部腔体进行风干,在多层输送过程中,通过上层输送带落料至下层输送带上,上下层物料输送方向相反,落料过程中将处于下层的物料翻出至表面,内部水分能够更好的蒸发,使得物料实现充分烘干。

18.(2)相较于传统的电加热烘干,采用循环热风对物料进行风干,对生产线上的余热进行合理利用,能够降低能耗;壳体输入的热风能够提高腔体内温度,提高物料的蒸发速率,另外流动的循环风能够将蒸发出的水蒸气、水雾等排出到腔体外,减少腔体内的湿度,能够提高干燥效率。

19.(3)采用从上而下依次布置的多层输送带,输送带采用带有网眼的输送面,能够使热风气流穿过网眼后与所输送的物料接触,增大热风气流与物料的直接接触面积;另一方面,热风气流从下向上流动,物料从上向下输送,干燥热风先接触即将输出的湿度最低的物料,然后依次对较高湿度的物料进行干燥,提高热风的利用效果。

附图说明

20.构成本实用新型的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。

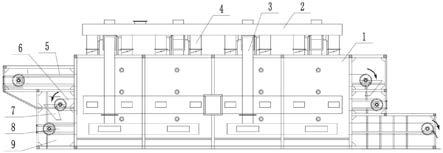

21.图1是本实用新型实施例1中固定床脱硫剂干燥装置的整体结构示意图。

22.图中,1-壳体、2-供风干管、3-供风支管、4-回风管路、5-第一输送带、6

‑ꢀ

第二输送带、7-导引板、8-第三输送带、9-机架。

具体实施方式

23.实施例1

24.本实用新型的一种典型的实施方式中,如图1所示,提出了一种固定床脱硫剂干燥装置。

25.针对目前物料烘干机难以满足脱硫剂干燥度需求的问题,采用多层输送带结构,输送带输送物料在壳体1内部腔体进行风干,在多层输送过程中,通过上层输送带落料至下层输送带上,上下层物料输送方向相反,落料过程中将处于下层的物料翻出至表面,内部水分能够更好的蒸发,使得物料实现充分烘干。

26.具体的,固定床脱硫剂干燥装置主要包括壳体1、输送带、供风管路和回风管路4,壳体1内部包括腔体,供风管路和回风管路4分别连通腔体,供风管路输入气流至腔体内,对

物料进行干燥,回风管路4将腔体内的夹带有水分的湿空气抽出,在腔体内形成风干室,输送带穿过腔体,输送带上的物料穿过腔体时能够在腔体内受到气流作用进行干燥。

27.可以理解的是,所述的供风管路的输入源为厂区内其他设备产生的热气流,在输入壳体1内后,一方面提高腔体内温度,提高物料的蒸发速率,另外流动的循环风能够将蒸发出的水蒸气、水雾等排出到腔体外,减少腔体内的湿度,能够提高干燥效率。

28.如图1所示,壳体1配合有多条输送带,多条输送带自上而下依次布置形成多层,相邻输送带的转动方向相反,每条输送带末端均设有朝向相邻下层输送带首端的导引板7。

29.在本实施例中,以三条输送带为例,第一输送带5、第二输送带6和第三输送带8沿竖向依次布置,每条输送带水平输送或与水平方向呈一定夹角布置,为了避免输送带布置与壳体1产生干涉,夹角范围不大于10

°

。

30.在其他实施方式中,根据壳体1的高度和所需的干燥度,还能够适当增加或减少输送带的数目,比如选用两条、四条或其他数目,能够满足干燥需求即可。

31.以图1中的方位,第一输送带5的转动方向为顺时针,输送物料进入腔体内进行干燥,第一输送带5输送面末端位于第二输送带6输送面之上,并且在第一输送带5的末端安装有导引板7,导引第一输送带5上的物料准确下落至第二输送带6上,第二输送带6为逆时针转动,将物料折返送入腔体内二次干燥;第二输送带6输送面末端位于第三输送带8输送面之上,并且在第二输送带6末端安装有导引板7,导引第二输送带6上的物料准确下落至第三输送带8上,第三输送带8为顺时针转动,将物料折返送入腔体内进行第三次干燥。

32.通过将物料多次送入腔体内,提高物料在腔体内存留的时间,有效保证干燥效率;输送带穿过腔体布置,输送带的两端均位于腔体外,便于对每次干燥后的物料进行取样。

33.所述输送带均安装在机架9上,输送带与壳体1之间、相邻输送带之间均留有间隙,所预留的间隙供物料通过,减少物料与其他结构的干涉。

34.需要指出的是,输送带包括转动辊和配合转动辊的回转传送带,转动辊安装在机架9上,回转传送带上设置有供空气流通的网眼。

35.一方面,采用从上而下依次布置的多层输送带,输送带采用带有网眼的输送面,能够使热风气流穿过网眼后与所输送的物料接触,增大热风气流与物料的直接接触面积。

36.另一方面,热风气流从下向上流动,物料从上向下输送,干燥热风先接触即将输出的湿度最低的物料,然后依次对较高湿度的物料进行干燥,提高热风的利用效果。

37.根据壳体1内部腔体的长度,还可以对输送带中间位置布置辅助支撑辊,对回转传送带中部位置进行支撑,减少回转传送带因重力或负载物料导致的下垂,保证回转传送带在工作过程中的稳定性。

38.若对其他类型的物料进行输送,比如球形颗粒状物料等容易发生滚动的物料,还可以将回转输送带布置为中间凹、两侧凸的结构,使得物料能够向中间位置积聚,避免其向两侧移动导致的掉落。

39.在输送过程中,通过上层输送带落料至下层输送带上,上下层物料输送方向相反,落料过程中将处于下层的物料翻出至表面,内部水分能够更好的蒸发,使得物料实现充分烘干。

40.而对于同一输送带带动物料移动过程中,可以通过布置刮刀的方式,对输送带上的物料进行开沟扰动,将位于底部的物料翻出到沟槽的两侧,便于水分的挥发;具体的,壳

体1内布置有朝向输送带输送面的刮刀,同一输送带对应布置的刮刀错位布置,以翻动输送带上的物料。

41.所述刮刀可以选用犁形刮刀,每个输送带上均可以布置相应的多个,对物料进行多次翻动,提高蒸发干燥效率。

42.对于供风管路和回风管路4的配置,其根据输送带的布置方式,使得气流从腔体下方进入,从下到上依次穿过所有输送带后,经由上方的回风管路4排出。

43.相较于传统的电加热烘干,采用循环热风对物料进行风干,对生产线上的余热进行合理利用,能够降低能耗;具体的,供风管路包括供风干管2和供风支管 3,供风支管3一端连通供风干管2,另一端连接壳体1并连通腔体。

44.为了使得气流从腔体下方进入,位于最下层的输送带与腔体底面之间留有间隙形成进风腔,供风支管3连通进风腔。

45.所述供风干管2的走向与输送带走向相同,沿供风干管2轴向上,多个供风支管3依次连接供风干管2,所有供风干管2分别连接壳体1不同位置。

46.可以理解的是,为了保证进风腔内气流的分布均匀度,以图1中的方位为例,部分供风支管3从壳体1前面板连通进风腔,部分供风支管3从后面板连通进风腔,沿供风干管2轴线方向上,相邻的供风支管3错位布置。

47.相邻的供风支管3将气流输入进风腔后,气流扰动均匀分布在进风腔内,沿腔体竖向上从下向上依次对输送带上的物料进行干燥。

48.所述回风管路4包括回风干管和回风支管,回风支管一端连通回风干管,另一端连接壳体1顶面并连通腔体。

49.为了方便穿过输送带和物料的气流方便排出,位于最上层的输送带与腔体顶面之间留有间隙形成出风腔,回风支管连通出风腔。

50.回风干管轴线与进风干管轴线平行,沿回风干管轴向上,多个回风支管依次连接回风干管,不同的回风支管连接壳体1的相异位置;在本实施中,沿壳体1 的长度方向上,多个回风支管依次连接壳体1顶面,从而使得气流从腔体下方进入、从顶部输出。

51.对携带有湿空气的气流进行快速排出,减少湿空气在腔体内的停留时间,提高干燥效果。

52.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1