一种具有多层冷却循环管路系统的渣区冷却器的制作方法

1.本实用新型涉及一种具有多层冷却循环管路系统的渣区冷却器,属于冶金炉渣区冷却设备技术领域。

背景技术:

2.金属冶炼熔融还原炉内部渣区是炉内温度最高,冶炼过程中较为薄弱的部分,为了延长熔融还原炉渣区部位的工作寿命,需要使用渣区冷却器对渣区进行冷却,渣区冷却器还能同时起到部分刮渣的作用,因渣区冷却器处在冶炼炉内温度最高的位置,这就需要渣区冷却器具有冷却速度快,强热交换的能力。

3.传统的渣区冷却器采用单层的冷却管路,冷却效果不理想,并且单层冷却管路的设计,若冷却管路出现问题,整个渣区冷却器需要报废,使用寿命短。

技术实现要素:

4.本实用新型针对现有技术存在的不足,提供一种具有多层冷却循环管路系统的渣区冷却器。

5.本实用新型提供的技术方案如下:包括主壳体和多层相互独立的冷却循环管路系统,所述主壳体为由冷却壁围成的后端开口并且顶部具有一倾斜面的中空腔体结构,所述冷却循环管路系统为外形轮廓与所述主壳体相同,多层所述冷却循环管路系统相互套设并安装在所述主壳体的冷却壁内,并且每层所述冷却循环管路系统均设有独立的进水口和出水口。

6.多层所述冷却循环管路系统相互套设结构即外层冷却循环管路系统的体积大于内层冷却循环管路系统的体积,所述外层冷却循环管路系统将内层冷却循环管路系统包裹在内。

7.在上述技术方案的基础上,本实用新型还可以做如下改进。

8.进一步的,所述冷却壁包括底冷却壁、两个侧冷却壁、前冷却壁、顶部水平冷却壁和顶部倾斜冷却壁,所述顶部倾斜冷却壁一端与所述顶部水平冷却壁连接,所述顶部倾斜冷却壁另一端向前冷却壁倾斜并与其连接。

9.采用上述进一步方案的有益效果是,所述主壳体由底冷却壁、两个侧冷却壁、前冷却壁、顶部水平冷却壁和顶部倾斜冷却壁围成后端开口并且顶部具有一倾斜面的中空腔体结构,所述两个侧冷却壁平行设置在所述底冷却壁的两侧,所述前冷却壁竖直设置在所述底冷却壁的第三侧并且与所述两个侧冷却壁连接,所述顶部倾斜冷却壁一端与所述顶部水平冷却壁连接,所述顶部倾斜冷却壁另一端向前冷却壁倾斜并与其连接。

10.进一步的,每层所述冷却循环管路系统均由a管和b管组成,所述a管和所述b管均各自设有独立的进水口和出水口,所述a管和所述b管的进水口和出水口均水平设置在顶部水平冷却壁的一侧。

11.采用上述进一步方案的有益效果是,所述a管和所述b管为相互独立的循环管路,

通过a管和b管双独立循环的组合方式,既能增加冷却循环管路系统的冷却效果,也能增加冷却循环管路系统的使用寿命,若a管出现循环故障,b管可以继续使用。

12.进一步的,所述冷却循环管路系统优选两层,两层所述冷却循环管路系统相互套设并埋装在所述主壳体的冷却壁内。

13.采用上述进一步方案的有益效果是,优选两层所述冷却循环管路系统,保证制造工艺

14.进一步的,所述顶部水平冷却壁、顶部倾斜冷却壁和前冷却壁上均设有凹槽。

15.采用上述进一步方案的有益效果是,所述凹槽用于刮渣和/或用于铺设耐火砖。

16.本实用新型的有益效果是:

17.1.本实用新型采用多层冷却循环管路系统相互套设并埋装在所述主壳体的冷却壁内,能够极大的增强渣区冷却器直接暴露在炉腔内部的冷却壁的冷却能力,快速进行热交换,提升了渣区冷却器的冷却效果。

18.2.本实用新型采用多层冷却循环管路系统相互独立循环,每层所述冷却循环管路系统均设有独立的进水口和出水口,当一层的冷却循环管路系统出现故障时,该冷却器还能继续使用,提高了冷却器的使用寿命,减少了冷却器的更换频率,节约制造成本。

附图说明

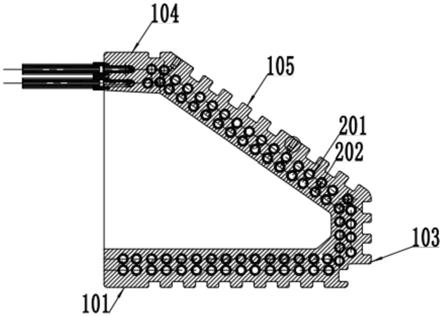

19.图1为本实用新型的结构示意图;

20.图2为本实用新型的a-a向剖视图;

21.图3为本实用新型的冷却循环管路系统结构示意图;

22.图4为本实用新型的冷却循环管路系统半剖结构示意图;

23.图5为本实用新型的冷却循环管路系统全剖结构示意图;

24.图6为本实用新型的冷却循环管路系统进水口和出水口结构示意图;

25.图中,1.主壳体,101.底冷却壁,102.侧冷却壁,103.前冷却壁,104.顶部水平冷却壁,105.顶部倾斜冷却壁,201.第一层冷却循环管路系统,202.第一层冷却循环管路系统,3.a管,301.a管进水口,302.a管出水口,4.b管,401.b管进水口,402.b管出水口,5.凹槽。

具体实施方式

26.以下结合实例对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。

27.如图1至图2所示,一种具有多层冷却循环管路系统的渣区冷却器,包括主壳体1和多层相互独立的冷却循环管路系统,所述主壳体1为由冷却壁围成的后端开口并且顶部具有一倾斜面的中空腔体结构,所述冷却循环管路系统的外形轮廓与所述主壳体1相同,多层所述冷却循环管路系统相互套设并采用埋管铸造的加工方式埋装在所述主壳体的冷却壁内,并且每层所述冷却循环管路系统均设有独立的进水口和出水口。

28.所述冷却壁包括底冷却壁101、两个侧冷却壁102、前冷却壁103、顶部水平冷却壁104和顶部倾斜冷却壁105,所述两个侧冷却壁102平行设置在所述底冷却壁101的两侧,所述前冷却壁103竖直设置在所述底冷却壁101的第三侧并且与所述两个侧冷却壁102连接,所述顶部倾斜冷却壁105一端与所述顶部水平冷却壁连接,所述顶部倾斜冷却壁另一端向

前冷却壁倾斜并与其连接,所述底冷却壁101、两个侧冷却壁102、前冷却壁103、顶部水平冷却壁104和顶部倾斜冷却壁105共同围成所述主壳体1。

29.优选的,所述冷却循环管路系统包括第一层冷却循环管路系统201和第二层冷却循环管路系统202(如图2所示),每层所述冷却循环管路系统均由a管3和b管4组成,所述a管3设有a管进水口301和a管出水口302,所述b管4设有b管进水口401和b管出水口402,a管进水口301、a管出水口302、b管进水口401和b管出水口402均水平设置在顶部水平冷却壁104的一侧。

30.本实用新型涉及的冷却循环管路系统可以使用任意适宜结构。这里仅仅举个具体实例,如图3至图6所示,所述a管3和所述b管4依次经过顶部水平冷却壁104、顶部倾斜冷却壁105、前冷却壁103、底冷却壁101和两个侧冷却壁102内并平行弯折排布,分别从a管进水口301和b管进水口401起,所述a管3为小弯-大弯循环弯折,所述b管4为大弯-小弯循环弯折,小弯均套入大弯中,所述a管3和b管4在所述侧冷却壁102的底部边缘弯折后向底冷却壁101和侧冷却臂102弯折,a管进水口301和b管进水口401从所述底冷却壁101弯折后与所述a管出水口302和所述b管出水口402水平。

31.所述a管3和b管4在所述侧冷却壁102弯折后的大弯弯面为直面,与所述侧冷却壁102的侧边平行。

32.所述顶部水平冷却壁104、顶部倾斜冷却壁105和前冷却壁103上均设有用于刮渣和/或用于铺设耐火砖的凹槽5。

33.第一层冷却循环管路系统201或第二层冷却循环管路系统202的循环原理:冷却液分别从a进水口301和b进水口401进入冷却循环管路系统,冷却液分别在a管3和b管4内循环后,从a管出水口302和b管出水口402循环出来。

34.本实用新型采用多层冷却循环管路系统相互套设的方式,能够极大的增强渣区冷却器直接暴露在炉腔内部的冷却壁的冷却能力,快速进行热交换,提升了渣区冷却器的冷却效果,并且当其中一层的冷却循环管路系统出现故障时,冷却器还能继续使用,延长了渣区冷却器的使用寿命。

35.以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1