一种石膏粉生产用余热利用节能输送装置的制作方法

1.本实用新型涉及石膏粉生产辅助组件领域,具体涉及一种石膏粉生产用余热利用节能输送装置。

背景技术:

2.注浆成型是一种简便而实用的陶瓷成型工艺,由于石膏制品具有重量轻、生产效率高、耐火性能好、易浇注、资源丰富、能耗少等一系列以上的优点,因此在塑制工艺品、制作牙科、陶瓷、机械铸造中当作模型石膏来使用,模型石膏分普通模型石膏和高强石膏两种,蒸压釜是高强度石膏粉生产线中最常用的一个设备,在生产过程中蒸压釜内会产生5~6p的余热气压,而目前对余热气压的处理是通过直接排放的方式,该方式不但浪费了蒸压釜中的余热,还因排放余热中的油污而导致的环境污染,这就造成了不但对环境造成破坏同时还提高了生产成本。

技术实现要素:

3.本实用新型的目的就在于为了解决上述问题而提供一种石膏粉生产用余热利用节能输送装置,通过过滤器本体将余热气体的油污过滤后通入换热管,后通过换热管与换热箱本体内的水进行热交换的方式来对余热气体中的余热进行利用,同时避免了直接排放余热气体而造成油污环境污染,有利于降低生产成本,详见下文阐述。

4.为实现上述目的,本实用新型提供了以下技术方案:

5.本实用新型提供的一种石膏粉生产用余热利用节能输送装置,包括换热管、换热箱本体和过滤器本体,所述换热管在横向上来回弯折,所述换热管的两端分别为热媒进入管接头和热媒排出管接头,所述热媒进入管接头与所述过滤器本体的一端固定连通,所述过滤器本体的另一端固定连通有热媒通入管;

6.所述换热箱本体的数量为两个且前后对照,两个所述换热箱本体彼此相对的端面均开设有换热卡槽,前后的所述换热卡槽与所述换热管的走向一致且合拢罩在所述换热管的外围;

7.两个所述换热箱本体的顶面和底面两侧设置有快拆组件,且两个所述换热箱本体通过所述快拆组件可拆卸固定在一起。

8.作为优选,所述换热管为铜管且呈蛇形弯曲。

9.作为优选,所述换热箱本体为空心箱体且前后位置的所述换热箱本体彼此紧密贴合。

10.作为优选,所述换热箱本体的顶部和底部分别固定连通有出液管和进液管。

11.作为优选,所述换热卡槽内壁与所述换热管外围之间的缝隙紧密压实有导热内衬,且所述导热内衬固定在所述换热卡槽的内壁,所述导热内衬为能够弹性变形的导热硅胶材质。

12.作为优选,所述快拆组件包括配合套和安装座,所述配合套和所述安装座的数量

均为四个,所述配合套分别固定在前部所述换热箱本体的顶面和底面两侧,所述配合套均沿纵向开设有插槽,所述安装座分别固定在后部所述换热箱本体的顶面和底面两侧,所述安装座的前面均沿纵向开设有插块,所述插块和所述插槽一一对应且纵向滑动配合,所述插块均竖向开设有限位孔,上下所述配合套彼此相背的端面均竖直开设有安装孔,所述安装孔均同轴滑动配合有限位杆,上下所述限位杆彼此靠近的端部分别与对应的所述限位孔竖向滑动配合,上下所述限位杆彼此远离的端部均固定有手柄,所述限位杆位于所述手柄和所述配合套之间的部分均间隙配合有弹簧,且所述弹簧两端分别与对应的所述手柄和所述配合套固定连接。

13.作为优选,所述插块为矩形块,所述插槽为矩形槽且在纵向上为通槽。

14.作为优选,所述换热管沿横向的两侧位置均竖直固定有限位端板,且所述换热箱本体的两侧端面分别与所述限位端板贴合接触。

15.采用上述一种石膏粉生产用余热利用节能输送装置,初始时,前部所述换热箱本体的所述配合套的所述插槽与后部所述换热箱本体的所述插块纵向滑动配合,同时所述配合套的所述限位杆与所述插块的所述限位孔竖向滑动配合,则此时通过所述限位杆与所述限位孔的配合能够锁止所述插块无法纵向脱出所述插槽,从而此时两个所述换热箱本体被可拆卸的固定在一起,使用时,将蒸压釜的余热气体通过所述热媒通入管进入,蒸压釜的余热气体首先被所述过滤器本体过滤油污进行净化,后继续通入所述换热管,由于所述换热箱本体的所述换热卡槽环抱合拢在所述换热管外围且彼此之间的缝隙填充有所述导热内衬,则经所述进液管通入冷水后,冷水会与过滤净化后的余热气体进行热交换,以此使冷水获得余热气体的热量并经所述出液管排出,继而完成对余热气体的余热利用,同时避免了直接排放余热气体而造成油污环境污染,有利于降低生产成本,需要分开所述换热箱本体时,多人分别同时手持所述手柄拉动并通过所述弹簧被拉伸的方式使所述限位杆均脱出对应的所述限位孔,后保持所述限位杆的外拉即可使两个所述换热箱本体通过所述插块纵向脱出所述插槽的方式分开,便于对所述换热管和所述换热箱本体进行定期的清理和检修维护,需要再次合拢两个所述换热箱本体时,使两个所述换热箱本体分别置于所述换热管的前后位置,如有需要,可再次在所述换热卡槽的内壁涂覆补充所述导热内衬,后通过所述插块和所述插槽一一对应并滑入的方式使所述换热箱本体对照在一起,再次同时拉动所述限位杆均收入对应的所述安装孔,避免干涉到所述插块顺利滑入所述插槽,当两个所述换热箱本体再次贴附结合在一起时,所述插块的所述限位孔再次与所述限位杆分别竖向对照,此时松开所述手柄,所述弹簧随即释放自身的拉伸状态而带动所述限位杆均插入对应的所述限位孔,以此来再次锁止所述换热箱本体合拢在一起且所述换热卡槽环抱合拢在所述换热管外围的状态,所述换热箱本体的拆装方式简单易操作,便于对所述换热管和所述换热箱本体进行定期的清理和检修维护。

16.有益效果在于:1、本实用新型通过过滤器本体将余热气体的油污过滤后通入换热管,后通过换热管与换热箱本体内的水进行热交换的方式来对余热气体中的余热进行利用,同时避免了直接排放余热气体而造成油污环境污染,有利于降低生产成本;

17.2、通过插块与插槽纵向滑动配合和限位杆与限位孔竖向滑动配合的方式使两个换热箱本体可拆卸的固定在换热管的外围,仅需外拉限位杆脱出限位孔后即可分开两个换热箱本体,换热箱本体的拆装方式简单易操作,便于对换热管和换热箱本体进行定期的清

理和检修维护。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

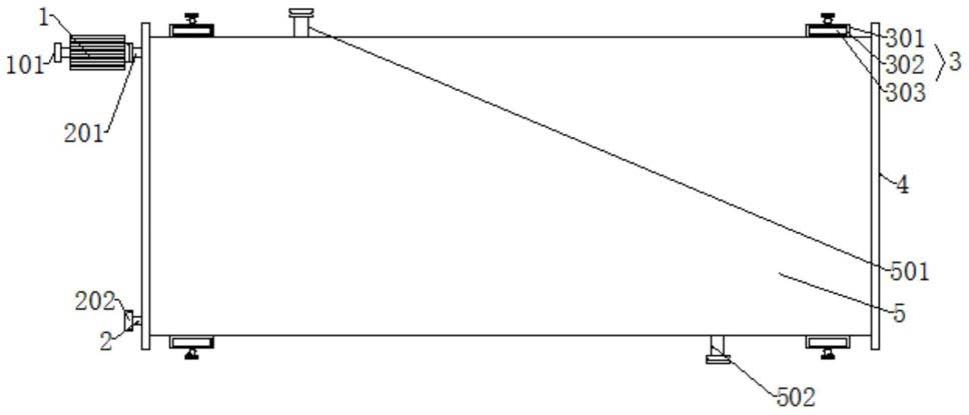

19.图1是本实用新型的正视外部图;

20.图2是本实用新型图1的正视剖视图;

21.图3是本实用新型图1的右视剖视图;

22.图4是本实用新型图3的a处局部放大图;

23.图5是本实用新型图1的右视外部图。

24.附图标记说明如下:

25.1、过滤器本体;101、热媒通入管;2、换热管;201、热媒进入管接头;202、热媒排出管接头;3、快拆组件;301、配合套;302、插槽;303、插块;304、安装孔;305、限位孔;306、限位杆;307、套环;308、手柄;309、安装座;4、限位端板;5、换热箱本体;501、出液管;502、进液管;503、换热卡槽;504、导热内衬。

具体实施方式

26.为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案进行详细的描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本实用新型所保护的范围。

27.参见图1-图5所示,本实用新型提供了一种石膏粉生产用余热利用节能输送装置,包括换热管2、换热箱本体5和过滤器本体1,换热管2在横向上来回弯折,换热管2的两端分别为热媒进入管接头201和热媒排出管接头202,热媒进入管接头201与过滤器本体1的一端固定连通,过滤器本体1的另一端固定连通有热媒通入管101。换热箱本体5的数量为两个且前后对照,两个换热箱本体5彼此相对的端面均开设有换热卡槽503,前后的换热卡槽503与换热管2的走向一致且合拢罩在换热管2的外围。两个换热箱本体5的顶面和底面两侧设置有快拆组件3,且两个换热箱本体5通过快拆组件3可拆卸固定在一起。

28.作为本案优选的方案,换热管2为铜管且呈蛇形弯曲,如此设置,便于换热管2具有较长的热媒流动长度,换热箱本体5为空心箱体且前后位置的换热箱本体5彼此紧密贴合,如此设置,便于换热箱本体5具有良好的容量设计,同时当限位杆306与限位孔305竖向对照时,通过两个换热箱本体5彼此紧密贴合的方式进行明显的提示。

29.换热箱本体5的顶部和底部分别固定连通有出液管501和进液管502,如此设置,便于冷水经进液管502送入换热箱本体5,后冷水在换热箱本体5完成热交换后热水经出液管501排出,换热卡槽503内壁与换热管2外围之间的缝隙紧密压实有导热内衬504,且导热内衬504固定在换热卡槽503的内壁,导热内衬504为能够弹性变形的导热硅胶材质,如此设置,便于通过导热内衬504的设置来提升换热管2和换热箱本体5之间的热交换效率。

30.快拆组件3包括配合套301和安装座309,配合套301和安装座309的数量均为四个,配合套301分别固定在前部换热箱本体5的顶面和底面两侧,配合套301均沿纵向开设有插槽302,优选插槽302沿纵向水平开设,安装座309分别固定在后部换热箱本体5的顶面和底面两侧,安装座309的前面均沿纵向开设有插块303,插块303和插槽302一一对应且纵向滑动配合,插块303均竖向开设有限位孔305,上下配合套301彼此相背的端面均竖直开设有安装孔304,安装孔304均同轴滑动配合有限位杆306,上下限位杆306彼此靠近的端部分别与对应的限位孔305竖向滑动配合,上下限位杆306彼此远离的端部均固定有手柄308,限位杆306位于手柄308和配合套301之间的部分均间隙配合有弹簧,且弹簧两端分别与对应的手柄308和配合套301固定连接,如此设置,便于通过限位杆306与限位孔305配合的方式来锁止插块303无法纵向脱出插槽302,同时便于通过限位杆306脱出限位孔305的方式来解除对插块303无法纵向脱出插槽302的锁止。

31.插块303为矩形块,插槽302为矩形槽且在纵向上为通槽,如此设置,便于插块303和插槽302配合时具有良好的导向纠偏设计,换热管2沿横向的两侧位置均竖直固定有限位端板4,且换热箱本体5的两侧端面分别与限位端板4贴合接触,如此设置,便于通过限位端板4的设置来方便两个换热箱本体5合拢对照,同时能够限制防止换热箱本体5沿换热管2的轴向移动。

32.采用上述结构,初始时,前部换热箱本体5的配合套301的插槽302与后部换热箱本体5的插块303纵向滑动配合,同时配合套301的限位杆306与插块303的限位孔305竖向滑动配合,则此时通过限位杆306与限位孔305的配合能够锁止插块303无法纵向脱出插槽302,从而此时两个换热箱本体5被可拆卸的固定在一起,使用时,将蒸压釜的余热气体通过热媒通入管101进入,蒸压釜的余热气体首先被过滤器本体1过滤油污进行净化,后继续通入换热管2,由于换热箱本体5的换热卡槽503环抱合拢在换热管2外围且彼此之间的缝隙填充有导热内衬504,则经进液管502通入冷水后,冷水会与过滤净化后的余热气体进行热交换,以此使冷水获得余热气体的热量并经出液管501排出,继而完成对余热气体的余热利用,同时避免了直接排放余热气体而造成油污环境污染,有利于降低生产成本,需要分开换热箱本体5时,多人分别同时手持手柄308拉动并通过弹簧被拉伸的方式使限位杆306均脱出对应的限位孔305,后保持限位杆306的外拉即可使两个换热箱本体5通过插块303纵向脱出插槽302的方式分开,便于对换热管2和换热箱本体5进行定期的清理和检修维护,需要再次合拢两个换热箱本体5时,使两个换热箱本体5分别置于换热管2的前后位置,如有需要,可再次在换热卡槽503的内壁涂覆补充导热内衬504,后通过插块303和插槽302一一对应并滑入的方式使换热箱本体5对照在一起,再次同时拉动限位杆306均收入对应的安装孔304,避免干涉到插块303顺利滑入插槽302,当两个换热箱本体5再次贴附结合在一起时,插块303的限位孔305再次与限位杆306分别竖向对照,此时松开手柄308,弹簧随即释放自身的拉伸状态而带动限位杆306均插入对应的限位孔305,以此来再次锁止换热箱本体5合拢在一起且换热卡槽503环抱合拢在换热管2外围的状态,换热箱本体5的拆装方式简单易操作,便于对换热管2和换热箱本体5进行定期的清理和检修维护。

33.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权

利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1