一种焦炉上升管换热器多层间壁式高效防过热结构的制作方法

1.本实用新型涉及焦炉上升管余热回收技术领域。更具体地说,本实用新型涉及一种焦炉上升管换热器多层间壁式高效防过热结构。

背景技术:

2.焦炉上升管余热回收系统应用越来越成熟,但仍存在一些问题有待解决。焦炉在运行中,需定期清理加煤口和上升管内壁内部焦油,造成上升管局部温度过高,甚至超过材料的最高耐用温度,长期如此影响上升管的安全运行,可能产生爆管。

技术实现要素:

3.本实用新型的一个目的是提供一种焦炉上升管换热器多层间壁式高效防过热结构,在上升管换热器内筒体的内壁和外壁均涂抹导热蓄热材料形成导热蓄热层,保证盘管升温不至于过高,保证上升管的正常安全运行。

4.为了实现根据本实用新型的这些目的和其它优点,提供了一种焦炉上升管换热器多层间壁式高效防过热结构,包括在上升管换热器内筒体的内壁和外壁上均涂覆设置有导热蓄热材料形成导热蓄热层,所述内筒体内壁设置的导热蓄热层厚度10~40mm,所述内筒体外壁设置的导热蓄热层厚度30~70mm。

5.优选的是,所述内筒体的外壁设置有若干圈盘管,所述导热蓄热层设置于盘管间隙内及覆盖于盘管表面,所述导热蓄热层覆盖于盘管表面的厚度为5~20mm。

6.优选的是,所述内筒体的外壁在盘管间隙环向间隔设置有多根焊钉,所述导热蓄热材料涂覆于内筒体的外壁后通过粘接于焊钉上固定形成导热蓄热层,所述焊钉的长度比所述导热蓄热层的厚度小5~15mm。

7.优选的是,所述内筒体的内壁设置有翅片或不设置翅片,所述导热蓄热层设置于翅片间隙内或者整个内筒体的内壁。

8.优选的是,所述内筒体的内壁在翅片间隙内或者整个内筒体的内壁设置有多根焊钉或龟甲网,所述导热蓄热材料涂覆于内筒体的内壁后通过粘接于焊钉上固定形成导热蓄热层,或者所述导热蓄热材料涂覆于龟甲网及龟甲网的间隙中并粘贴于龟甲网上固定形成导热蓄热层,所述焊钉的长度比所述导热蓄热层的厚度小5~15mm,所述导热蓄热层的厚度比所述龟甲网的厚度大5~20mm。

9.优选的是,所述焊钉和龟甲网均通过焊接固定。

10.本实用新型至少包括以下有益效果:

11.1、本实用新型在上升管换热器内筒体的内壁和外壁均涂抹导热蓄热材料形成导热蓄热层,保证盘管升温不至于过高,保证上升管的正常安全运行。

12.2、本实用新型的导热蓄热层相对较厚,以保证导热蓄热效果,因此在内筒体的内壁和外壁上设置有焊钉或龟甲网对导热蓄热层进行固定,从而保证导热蓄热层稳定牢固固定在内筒体上,起到较好的效果。

13.本实用新型的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本实用新型的研究和实践而为本领域的技术人员所理解。

附图说明

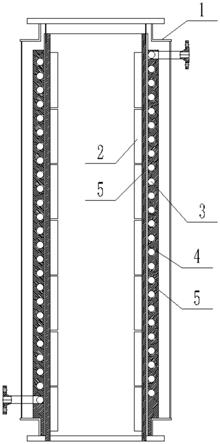

14.图1为本实用新型的正视图;

15.图2为本实用新型的俯视图;

16.图3为本实用新型的局部放大图。

17.附图标记说明:

18.1、上升管,2、翅片,3、盘管,4、内筒体,5、导热蓄热层,6、焊钉,7、龟甲网。

具体实施方式

19.下面结合附图对本实用新型做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

20.需要说明的是,下述实施方案中所述实验方法,如无特殊说明,均为常规方法,所述试剂和材料,如无特殊说明,均可从商业途径获得;在本实用新型的描述中,术语“横向”、“纵向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,并不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

21.如图1和图2所示,本实用新型提供一种焦炉上升管换热器多层间壁式高效防过热结构,包括在上升管1换热器内筒体4的内壁和外壁上均涂覆设置有导热蓄热材料形成导热蓄热层5,所述导热蓄热材料的导热系数低于内筒体4材料的导热系数且所述导热蓄热材料的比热容高于内筒体4材料的比热容,所述内筒体4内壁设置的导热蓄热层5厚度10~40mm,所述内筒体4外壁设置的导热蓄热层5厚度30~70mm。

22.在上述技术方案中,内筒体4为防腐耐热合金钢或者不锈钢材料制作而成,当清理加煤口或上升管1内壁时,上升管1整体温度升高,从而引起盘管3内介质吸热量过大,介质过热,温度可能超过原有设计材料的耐受温度,产生安全隐患。在内筒体4内壁和外壁涂抹导热蓄热材料形成导热蓄热层5后,因导热蓄热材料低导热系数(相对于内筒体4材料),同时又具有很高的比热容和热稳定性,可延缓温度升高速度,可保证在加煤口或上升管1内壁清理完成过程中,盘管3升温不至于过高,保证了上升管1的安全运行。内筒体4的内径是450~900mm。一种实施方式中,所述导热蓄热层5为氧化铝材料通过水或胶混合后涂覆于内筒体4内壁和外壁后凝固形成。

23.在另一种技术方案中,所述内筒体4的外壁设置有若干圈盘管3,所述导热蓄热层5设置于盘管3间隙内及覆盖于盘管3表面,所述导热蓄热层5覆盖于盘管3表面的厚度为5~20mm,此厚度从盘管最外侧表面起算。

24.在另一种技术方案中,如图3所示,所述内筒体4的外壁在盘管3间隙环向间隔设置有多根焊钉6,所述导热蓄热材料涂覆于内筒体4的外壁后通过粘接于焊钉6上固定形成导热蓄热层5,所述焊钉6的长度比所述导热蓄热层5的厚度小5~15mm。

25.在上述技术方案中,内筒体4外若干圈盘管3紧贴内筒体4外壁,由于导热蓄热层5

需要设置一定的厚度,如果直接涂覆在内筒体4内壁和外壁上,固定不牢固,容易脱落,影响安全性,因此通过在盘管3间隙设置焊钉6,焊钉6间隔设置多根,导热蓄热层5通过涂覆凝固后,一方面固定于盘管3上,另一方面也固定于内筒体4外壁上,还固定于设置的焊钉6上,从而固定更牢固。

26.在另一种技术方案中,所述内筒体4的内壁设置有翅片2或不设置翅片2,所述导热蓄热层5设置于翅片2间隙内或者整个内筒体4的内壁。

27.在另一种技术方案中,如图3所示,所述内筒体4的内壁在翅片2间隙内或者整个内筒体4的内壁设置有多根焊钉6或龟甲网7,所述导热蓄热材料涂覆于内筒体4的内壁后通过粘接于焊钉6上固定形成导热蓄热层5,或者所述导热蓄热材料涂覆于龟甲网7及龟甲网7的间隙中并粘贴于龟甲网7上固定形成导热蓄热层5,所述焊钉6的长度比所述导热蓄热层5的厚度小5~15mm,所述导热蓄热层5的厚度比所述龟甲网7的厚度大5~20mm。

28.在上述技术方案中,图3中所示内筒体4外壁设置的为焊钉6,而内筒体4内壁设置的为龟甲网7,可根据实际情况进行调整设置,选择性在内筒体4的内壁设置焊钉6或龟甲网7,在盘管3间隙内填充导热蓄热材料,用焊钉6固定,厚度为30~70mm。同时,在内筒体4内壁布置有翅片2,翅片2间通过焊钉6或者龟甲网7填充导热蓄热材料形成导热蓄热层5,厚度在10~40mm。根据使用工况的不同,内筒体4内壁不布置翅片2,但仍通过焊钉6或者龟甲网7填充导热蓄热材料形成导热蓄热层5,厚度在10~40mm。

29.在另一种技术方案中,所述导热蓄热层5为氧化铝材料通过水或胶混合后涂覆于内筒体4内壁和外壁后凝固形成。

30.在另一种技术方案中,所述焊钉6和龟甲网7均通过焊接固定。

31.尽管本实用新型的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本实用新型的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本实用新型并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1