一种铸铝发热体的制作方法

1.本实用新型涉及一种热水器的加热体,具体是一种铸铝发热体。

背景技术:

2.为了保证即热式电热水器能够快速加热,即热式电热水器的加热功率通常较高。电热水器的主要发热元件为加热棒,加热棒的表面负荷直接决定了加热棒的品质,单位负荷越大说明是利用更少的材料去承受同等加热功率,这样导致加热棒在使用过程中表面温度过高,如果流体带不走这些热量,加热棒就容易被烧坏;若单位负荷较小,相同加热功率下,加热棒需要更多的材料支撑该加热功率,增加制造成本。

3.现有相关技术中,即热电热水器的最大功率通常为6kw~9kw,而当进水管的水温较低时,即热电热水器升温速度较慢,并且难以达到预设温度,给使用者带来不好的感受。为了使即热电热水器升温更快,升温更高,通常采用提高最大功率的方式来实现,通常将最大功率提高至 12kw,甚至更高。而提高最大功率需要增加加热棒的数量及材料,同时增加电热水器的体积,但是盲目增加加热棒的数量及材料以及增加电热水器的体积,会增加铸铝发热体的生产成本,故需一种能提高即热电热水器的最大功率,并且节省生产成本的铸铝发热体。

技术实现要素:

4.为了克服上述技术缺陷,本实用新型提供一种铸铝发热体。

5.为了解决上述问题,本实用新型按以下技术方案予以实现的:

6.本实用新型所述的一种铸铝发热体,包括:

7.若干加热棒,若干所述加热棒成排设置并紧密贴合,所述加热棒设有加热部用于导电发热,所述加热棒为直管状;

8.所述加热棒的数量为6~12只,所述加热部的直径为6.6~10mm,所述加热部的长度为 160~265mm,所述铸铝发热体的总功率能够达到12kw以上。

9.优选的,所述加热棒的数量为6只或9只或12只。

10.优选的,所述加热棒外设有铸铝壳体,所述加热部两端分别长于所述铸铝壳体8~10mm;

11.所述加热棒的中间设有棒芯,所述棒芯两端分别长于所述加热部10~14mm。

12.优选的,所述铸铝壳体与所述加热棒之间设有导热水管,所述导热水管呈螺旋状环绕于加热棒外并包覆加热棒,所述导热水管的直径为10~14mm。

13.优选的,所述导热水管的环绕圈数的长度短于所述加热部的长度,所述导热水管的环绕圈数为10~20圈。

14.优选的,所述铸铝壳体上设有四个安装位,分别为第一安装位、第二安装位、第三安装位和第四安装位,所述第一安装位、所述第二安装位、所述第三安装位和所述第四安装位分别设于铸铝壳体的右下方、右上方、左上方和左下方,所述第一安装位、所述第二安装

位、所述第三安装位和所述第四安装位内分别设有第一安装孔、第二安装孔、第三安装孔、第四安装孔,所述第一安装孔与第二安装孔的中心距为130~250mm,所述第二安装孔与第三安装孔的中心距为110~150mm,所述第三安装孔与第四安装孔的中心距为150~250mm,所述第四安装孔与第一安装孔的中心距为115~150mm。

15.优选的,所述导热水管的左侧设有进水管,所述进水管的左边缘与所述第二安装孔的右边缘之间的距离为135~175mm。

16.一种铸铝发热体,包括:

17.若干加热棒,若干所述加热棒成排设置并紧密贴合,所述加热棒设有加热部用于导电发热,所述加热棒为直管状;

18.所述加热棒的数量为6~12只,所述加热部的直径为6.6~10mm,所述加热部的长度为 160~265mm;

19.所述加热棒外设有铸铝壳体;

20.所述加热棒的中间设有棒芯;

21.所述铸铝壳体与所述加热棒之间设有导热水管,所述导热水管呈螺旋状环绕于加热棒外并包覆加热棒;

22.所述导热水管的环绕圈数的长度短于所述加热部的长度;

23.所述铸铝壳体上设有四个安装位,分别为第一安装位、第二安装位、第三安装位和第四安装位,所述第一安装位、所述第二安装位、所述第三安装位和所述第四安装位分别设于铸铝壳体的右下方、右上方、左上方和左下方,所述第一安装位、所述第二安装位、所述第三安装位和所述第四安装位内分别设有第一安装孔、第二安装孔、第三安装孔、第四安装孔;

24.其中,所述加热棒的数量为12只,所述加热部的直径为6.6mm,所述加热部的长度为167mm;

25.所述加热部两端分别长于所述铸铝壳体8mm;

26.所述导热水管的直径为12mm;

27.所述导热水管的环绕圈数为11圈;

28.所述第一安装孔与第二安装孔的中心距为131.1mm,所述第二安装孔与第三安装孔的中心距为113mm,所述第三安装孔与第四安装孔的中心距为153mm,所述第四安装孔与第一安装孔的中心距为118.4mm;

29.所述进水管的左边缘与所述第二安装孔的右边缘之间的距离为138.6mm;

30.所述铸铝发热体的总功率为12kw~15kw。

31.一种铸铝发热体,包括:

32.若干加热棒,若干所述加热棒成排设置并紧密贴合,所述加热棒设有加热部用于导电发热,所述加热棒为直管状;

33.所述加热棒的数量为6~12只,所述加热部的直径为6.6~10mm,所述加热部的长度为 160~265mm;

34.所述加热棒外设有铸铝壳体;

35.所述加热棒的中间设有棒芯;

36.所述铸铝壳体与所述加热棒之间设有导热水管,所述导热水管呈螺旋状环绕于加

热棒外并包覆加热棒;

37.所述导热水管的环绕圈数的长度短于所述加热部的长度;

38.所述铸铝壳体上设有四个安装位,分别为第一安装位、第二安装位、第三安装位和第四安装位,所述第一安装位、所述第二安装位、所述第三安装位和所述第四安装位分别设于铸铝壳体的右下方、右上方、左上方和左下方,所述第一安装位、所述第二安装位、所述第三安装位和所述第四安装位内分别设有第一安装孔、第二安装孔、第三安装孔、第四安装孔;

39.其中,所述加热棒的数量为12只,所述加热部的直径为6.6mm,所述加热部的长度为233mm;

40.所述加热部两端分别长于所述铸铝壳体8mm;

41.所述导热水管的直径为12mm;

42.所述导热水管的环绕圈数为16圈;

43.所述第一安装孔与第二安装孔的中心距为197.1mm,所述第二安装孔与第三安装孔的中心距为113mm,所述第三安装孔与第四安装孔的中心距为219mm,所述第四安装孔与第一安装孔的中心距为118.4mm;

44.所述进水管的左边缘与所述第二安装孔的右边缘之间的距离为138.6mm;

45.所述铸铝发热体的功率为15kw~18kw。

46.一种铸铝发热体,包括:

47.若干加热棒,若干所述加热棒成排设置并紧密贴合,所述加热棒设有加热部用于导电发热,所述加热棒为直管状;

48.所述加热棒的数量为6~12只,所述加热部的直径为6.6~10mm,所述加热部的长度为 160~265mm;

49.所述加热棒外设有铸铝壳体;

50.所述加热棒的中间设有棒芯;

51.所述铸铝壳体与所述加热棒之间设有导热水管,所述导热水管呈螺旋状环绕于加热棒外并包覆加热棒;

52.所述导热水管的环绕圈数的长度短于所述加热部的长度;

53.所述铸铝壳体上设有四个安装位,分别为第一安装位、第二安装位、第三安装位和第四安装位,所述第一安装位、所述第二安装位、所述第三安装位和所述第四安装位分别设于铸铝壳体的右下方、右上方、左上方和左下方,所述第一安装位、所述第二安装位、所述第三安装位和所述第四安装位内分别设有第一安装孔、第二安装孔、第三安装孔、第四安装孔;其中,所述加热棒的数量为12只,所述加热部的直径为8mm,所述加热部的长度为262.5mm;

54.所述加热部两端分别长于所述铸铝壳体8mm;

55.所述导热水管的直径为12mm;

56.所述导热水管的环绕圈数为18圈;

57.所述第一安装孔与第二安装孔的中心距为242mm,所述第二安装孔与第三安装孔的中心距为148.5mm,所述第三安装孔与第四安装孔的中心距为242mm,所述第四安装孔与第一安装孔的中心距为148.5mm;

58.所述进水管的左边缘与所述第二安装孔的右边缘之间的距离为172.4mm;

59.所述铸铝发热体的功率为21kw~25.6kw。

60.与现有技术相比,本实用新型的有益效果是:

61.1.本技术实施例中,通过合理选择加热棒的数量,且对加热棒内加热部的直径和长度合理选择,在保证加热棒安全加热的前提下,每只加热棒的表面负荷可达30w/cm2,甚至更高,实现了采用更少的材料提高即热电热水器的最大功率,节省了生产成本。

62.2.本技术实施例中,采用直管状的加热棒,其制造成本低,且加热棒的发热单元电阻丝在加工时不容易被拉伤。

附图说明

63.下面结合附图对本实用新型的具体实施方式作进一步详细的说明,其中:

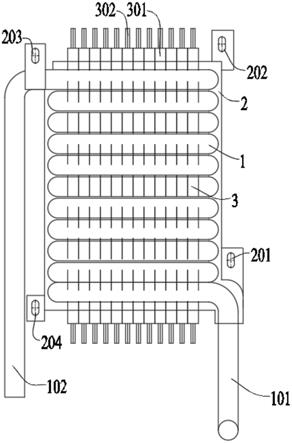

64.图1是本实用新型的的铸铝发热体的结构示意图;

65.图2是本实用新型的一实施例的铸铝发热体的示意图;

66.图3是本实用新型的另一实施例的铸铝发热体的示意图;

67.图4是本实用新型的再一实施例的铸铝发热体的示意图。

68.图中:

69.1、导热水管;101、出水管;102、进水管;

70.2、铸铝壳体;201、第一安装孔;202、第二安装孔;203、第三安装孔;204、第四安装孔;

71.3、加热棒;301、加热部;302、棒芯。

具体实施方式

72.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

73.现有相关技术中,即热电热水器的最大功率通常为6kw~9kw,每根加热棒的表面负荷通常为8~15w/cm2,而当进水管101的水温较低时,即热电热水器升温速度较慢,并且难以达到预设温度,给使用者带来不好的感受。为了使即热电热水器升温更快,升温更高,通常采用提高最大功率的方式来实现,通常将最大功率提高至12kw,甚至更高。而当即热电热水器的最大功率提高至12kw及以上时,每根加热棒的直径需达到在12mm以上,长度需达到200mm以上,由于加热棒的直径和长度增加,导热水管直径增加至14mm以上,环绕圈数也增加至20圈以上,铸铝壳体的长度和宽度也增加至200mm以上,才可驱使加热棒的表面负荷需达到30w/cm2,进一步增加了铸铝发热体的制造成本。

74.如图1~图4所示,本实用新型所述的一种铸铝发热体,包括:铸铝壳体2、若干加热棒 3和导热水管1,铸铝壳体2由铝合金材料压铸而成,加热棒3用于连接电源导电发热,加热棒3包括加热部301和棒芯302,棒芯302比加热部301长12mm,加热部301通过电阻丝在棒芯302上缠绕而成,所述加热棒3为直管状,直管状的加热棒3加工简单、制造成本低,并且在加工成形时不容易造成电阻丝被拉伤,提高了加热棒3的使用寿命,若干加热棒3紧密相贴,减少了发热体的空间,同时提高了环绕在加热棒3外的导热水管1的导热性,导热水管1为不锈钢水管,导热水管1上端为进水管101,下端为出水管101,进水管101设于导热水管1的左

侧,出水管101设于导热水管1的右侧,导热水管1呈螺旋状环绕于加热棒3外并包覆加热棒3,导热水管1环绕设置延长了导热水管1内水流的加热时间,同时增大了水流的受热面积,使水流快速加热,加热棒3长于所述导热水管1的环绕长度,保证在加热棒3两端能够方便通过导线连接电源。

75.每只加热棒的加热部301包括加热部和冷区,其中冷区设于加热部两端,每一端的冷区长度为20mm,当即热电热水器的最大功率为12kw~25.6kw时,所述加热棒3的数量为至少为12 只,所述加热部301的直径为6.6~10mm,所述加热部301的长度为160~265mm。

76.通过公式:加热棒表面负荷=w/(d*π*l)可计算每一根加热棒的表面负荷,表面负荷越高,其加热能力越强。其中加热棒表面负荷的单位为w/cm2;w为每一根加热棒的功率,由于即热热水器的主要用功元件为加热棒,即相当于即热电热水器的最大功率;d为加热棒的直径,单位cm;π为圆周率;l为加热部的长度,即l=加热部301长度-两端的冷区长度。

77.具体的,加热棒为3的倍数,当即热电热水器的工作电压为220v时,采用星形连接,当即热电热水器的工作电压为380v时,采用三角形连接,由于加热棒为3的倍数,可保证每一端的加热棒的数量相等,可保持即热电热水器的三相电压的平衡。

78.具体的,所述铸铝壳体2上设有四个安装位,分别为第一安装位、第二安装位、第三安装位和第四安装位,第一安装位设于铸铝壳体2的右下方,第二安装位设于铸铝壳体2的右上方、第三安装位设于铸铝壳体2的左上方,第四安装位设于铸铝壳体2的左下方,第一安装位、第二安装位、第三安装位和第四安装位内分别设有腰形的第一安装孔201、第二安装孔202、第三安装孔203、第四安装孔204。

79.实施例1:

80.如图2所示,本实施例的铸铝发热体,当即热电热水器的功率达到12kw时:

81.所述加热棒3的数量为12只,所述加热部301的直径为6.6mm,所述加热部301的长度为167mm,棒芯302的长度为191mm;

82.所述加热部两端分别长于所述铸铝壳体28mm;

83.所述导热水管1的直径为12mm;

84.所述导热水管1的环绕圈数为11圈;

85.所述第一安装孔201与第二安装孔202的中心距为131.1mm,所述第二安装孔202与第三安装孔203的中心距为113mm,所述第三安装孔203与第四安装孔204的中心距为153mm,所述第四安装孔204与第一安装孔201的中心距为118.4mm;

86.所述进水管101的左边缘与所述第二安装孔202的右边缘之间的距离为138.6mm。

87.通过公式:电热管表面负荷=w/(d*π*l)计算可得,当即热电热水器的功率达到12kw 时,每只加热棒3的功率为1kw,每只加热棒3的表面积为26.3cm2,每只加热棒3表面负荷为 38w/cm2,可显著提高加热棒3的加热能力,且由根据加热棒3的数量,直径以及加热棒3内加热部301的直径和长度,可合理选择铸铝壳体2的宽度与长度,以及导热水管1的直径与环绕圈数,进一步减小制造铸铝发热体的材料使用,节省了生产成本。

88.实施例2:

89.如图3所示,本实施例的铸铝发热体,当即热电热水器的功率达到15kw和18kw时:

90.所述加热棒3的数量为12只,所述加热部301的直径为6.6mm,所述加热部301的长度为233mm,棒芯302的长度为257mm;

91.所述加热部两端分别长于所述铸铝壳体28mm;

92.所述导热水管1的直径为12mm;

93.所述导热水管1的环绕圈数为16圈;

94.所述第一安装孔201与第二安装孔202的中心距为197.1mm,所述第二安装孔202与第三安装孔203的中心距为113mm,所述第三安装孔203与第四安装孔204的中心距为219mm,所述第四安装孔204与第一安装孔201的中心距为118.4mm;

95.所述进水管101的左边缘与所述第二安装孔202的右边缘之间的距离为138.6mm。

96.通过公式:电热管表面负荷=w/(d*π*l)计算可得:

97.当即热电热水器的功率为15kw时,每只加热棒3的功率为1250kw,每只加热棒3的表面积为40cm2,每只加热棒3表面负荷为31w/cm2;

98.当即热电热水器的功率为18kw时,每只加热棒3的功率为1500kw,每只加热棒3的表面积为40cm2,每只加热棒3表面负荷为37.5w/cm2。

99.实施例3:

100.如图4所示,本实施例的铸铝发热体,当即热电热水器的功率达到21kw和24kw以及25.6kw 时:

101.所述加热棒3的数量为12只,所述加热部301的直径为8mm,所述加热部301的长度为262.5mm,棒芯302的长度为286.5mm;

102.所述加热部301两端分别长于所述铸铝壳体28mm;

103.所述导热水管1的直径为12mm;

104.所述导热水管1的环绕圈数为18圈;

105.所述第一安装孔201与第二安装孔202的中心距为242mm,所述第二安装孔202与第三安装孔203的中心距为148.5mm,所述第三安装孔203与第四安装孔204的中心距为242mm,所述第四安装孔204与第一安装孔201的中心距为148.5mm;

106.所述进水管101的左边缘与所述第二安装孔202的右边缘之间的距离为172.4mm。

107.当即热电热水器的功率为21kw时,每只加热棒3的功率为1750kw,每只加热棒3的表面积为53.38cm2,每只加热棒3表面负荷为32.8w/cm2;

108.当即热电热水器的功率为24kw时,每只加热棒3的功率为2000kw,每只加热棒3的表面积为53.38cm2,每只加热棒3表面负荷为37.5w/cm2;

109.当即热电热水器的功率为18kw时,每只加热棒3的功率为2137kw,每只加热棒3的表面积为53.38cm2,每只加热棒3表面负荷为40w/cm2。

110.综合实施例1~实施例3可知,当即热电热水器的最大功率为12kw~25.6kw时,加热棒3 的数量为12只,加热部301的直径为6.6~10mm,加热部301的长度为160~265mm时,在保证加热棒安全加热的前提下,每只加热棒3的表面负荷可达30w/cm2,甚至更高,实现了采用更少的材料提高即热电热水器的最大功率,节省了生产成本。同时,对导热水管1的直径和圈数的合理选择,当导热水管螺旋缠绕于加热棒3外时,从加热棒3向导热水管1传热效率更高,可使即热电热水器短时间内达到预设温度;而通过对铸铝壳体2的尺寸和合理选择,使整个铸铝发热体的结构更紧凑,节省了生产成本。

111.本实施例所述铸铝发热体的其它结构参见现有技术。

112.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型作任何形式上

的限制,故凡是未脱离本实用新型技术方案内容,依据本实用新型的技术实质对以上实施例所作的任何修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1