一种高纯氧化铝粉体生产用连续煅烧设备的制作方法

1.本实用新型涉及一种煅烧设备,具体地说,是涉及一种高纯氧化铝粉体生产用连续煅烧设备。

背景技术:

2.氧化铝(aluminiumoxide),化学式al2o3,是一种高硬度的化合物,熔点为2054

°

c,沸点为2980

°

c,在高温下可电离的离子晶体,常用于制造耐火材料,氧化铝粉在生产过程中需要进行煅烧。

3.现有技术中的氧化铝粉体煅烧设备在煅烧时,氧化铝粉体煅烧的不均匀,煅烧效果较差且煅烧的效率较低,影响了产品的质量,降低了生产效率,所以,我们提出一种高纯氧化铝粉体生产用连续煅烧设备,用于解决上述所提出的问题。

技术实现要素:

4.本实用新型的目的在于提供一种高纯氧化铝粉体生产用连续煅烧设备,以解决现有技术中的氧化铝粉体煅烧设备在煅烧时,氧化铝粉体煅烧的不均匀,煅烧效果较差且煅烧的效率较低,影响了产品的质量,降低了生产效率的问题。

5.为了解决上述问题,本实用新型提供如下技术方案:

6.一种高纯氧化铝粉体生产用连续煅烧设备,包括外壳,所述外壳的顶部设有入料口,外壳的内壁设有燃烧室,外壳的底部设有出料口,外壳的内壁固定连接有电机,所述电机的输出轴固定连接有传动伞齿轮,外壳的内壁转动连接有从动伞齿轮,且从动伞齿轮与传动伞齿轮相啮合,所述从动伞齿轮的顶部固定连接有固定轴,所述固定轴的外壁滑动连接有拉杆,所述拉杆的右侧固定连接有挡料板,所述挡料板滑动连接在外壳的内壁,外壳的内壁设有控制机构,所述控制机构位于传动伞齿轮的下方。

7.为实现带动筛板移动与方便移动齿条复位,所述控制机构包括辅助伞齿轮、传动齿轮、移动齿条、伸缩弹簧与筛板,所述辅助伞齿轮转动连接在外壳的内壁,且辅助伞齿轮与传动伞齿轮相啮合,所述传动齿轮固定连接在辅助伞齿轮的底部,所述移动齿条滑动连接在外壳的内壁,且移动齿条与传动齿轮相啮合,所述伸缩弹簧固定连接在移动齿条的左侧,且伸缩弹簧的左侧固定连接在外壳的内壁,所述筛板滑动连接在外壳的内壁,且位于挡料板的下方。

8.为实现挡料板往返运动筛落氧化铝粉体,所述筛板的左侧固定连接有复位弹簧,且复位弹簧的左侧固定连接在外壳的内壁,筛板的底部设有带动槽。

9.为实现拉动筛板移动,所述移动齿条的内壁滑动连接有梯形块,所述梯形块的底部固定连接有压缩弹簧,梯形块的顶部固定连接有带动块,且带动块与带动槽相适配。

10.为实现梯形块下移,所述外壳的内壁固定连接有推动块,所述推动块与梯形块相适配。

11.为实现限制拉杆移动方向,所述外壳的内壁固定连接有限制套,且限制套的顶部

设有限制槽,所述拉杆的顶部固定连接有限制块,所述限制槽与限制块滑动连接。

12.与现有技术相比,本实用新型具有以下有益效果:

13.通过电机的输出轴旋转并带动传动伞齿轮旋转,同时相啮合的从动伞齿轮与辅助伞齿轮跟随旋转,从动伞齿轮旋转的同时带动固定轴移动,通过固定轴与拉杆的配合,并在限制套与限制块的限制下拉动挡料板向右移动,此时氧化铝粉体失去挡料板的遮挡落下,堆积在筛板上,通过拉杆带动挡料板往返运动,实现了控制氧化铝粉体间歇性下料的效果;

14.通过传动齿轮跟随辅助伞齿轮旋转,移动齿条在传动齿轮的啮合下右移,带动块拉动筛板移动,在梯形块移动到指定位置时,梯形块与推动块接触并带动推动块下移,此时带动块与带动槽脱离,筛板失去限制在复位弹簧的作用下复位,移动齿条与传动齿轮脱离接触,伸缩弹簧失去限制复位推动移动齿条复位,此时带动块与筛板的底部接触,在达到指定位置时,带动块与带动槽卡合,起到了自动复位的作用,通过移动齿条与带动块带动筛板往返运动,在筛板的往返运动下,筛板上堆积的氧化铝粉体通过筛板的摇晃均匀的落下,使氧化铝粉体在燃烧室内充分煅烧,最后从出料口排出;

15.通过电机带动挡料板移动实现了控制氧化铝粉体循环间歇性落下的效果,通过电机带动控制机构,控制筛板往返移动筛落氧化铝粉体,使氧化铝粉体燃烧的更加充分,增加了产品质量,提升了生产效率。

附图说明

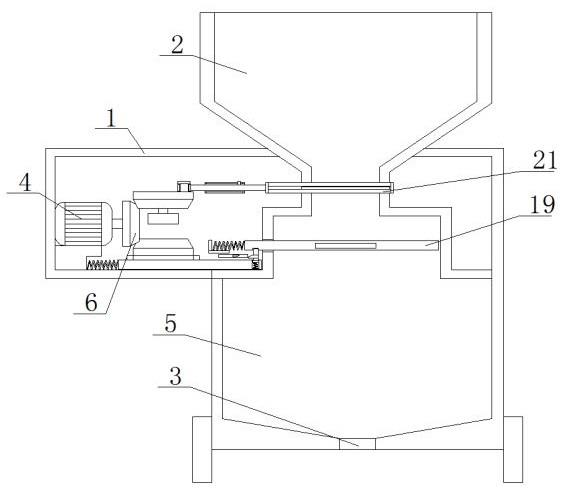

16.图1为本实用新型一种高纯氧化铝粉体生产用连续煅烧设备的主视结构示意图;

17.图2为本实用新型所述一种高纯氧化铝粉体生产用连续煅烧设备的主视的局部放大结构示意图;

18.图3为本实用新型所述一种高纯氧化铝粉体生产用连续煅烧设备的辅助伞齿轮、传动齿轮、移动齿条、伸缩弹簧、梯形块与带动块的结构示意图;

19.图4为本实用新型所述一种高纯氧化铝粉体生产用连续煅烧设备的从动伞齿轮、固定轴,拉杆,限制套,限制块与挡料板的结构示意图;

20.图5为本实用新型所述一种高纯氧化铝粉体生产用连续煅烧设备的三维图。

21.上述附图中,附图标记对应的部件名称如下:

22.1-外壳,2-入料口,3-出料口,4-电机,5-燃烧室,6-传动伞齿轮,7-从动伞齿轮,8-固定轴,9-拉杆,10-限制套,11-限制块,12-辅助伞齿轮,13-传动齿轮,14-移动齿条,15-伸缩弹簧,16-梯形块,17-压缩弹簧,18-推动块,19-筛板,20-复位弹簧,21-挡料板,22-带动块。

具体实施方式

23.下面结合附图和实施例对本实用新型作进一步说明,本实用新型的实施方式包括但不限于下列实施例。

24.实施例1

25.参照图1-5一种高纯氧化铝粉体生产用连续煅烧设备,包括外壳1,外壳1的顶部设有入料口2,外壳1的内壁设有燃烧室5,外壳1的底部设有出料口3,外壳1的内壁固定连接有电机4,电机4的输出轴固定连接有传动伞齿轮6,外壳1的内壁转动连接有从动伞齿轮7,且

从动伞齿轮7与传动伞齿轮6相啮合,从动伞齿轮7的顶部固定连接有固定轴8,固定轴8的外壁滑动连接有拉杆9,拉杆9的右侧固定连接有挡料板21,挡料板21滑动连接在外壳1的内壁,通过传动伞齿轮6与从动伞齿轮7不断啮合,起到了带动挡料板21往返移动,方便氧化铝粉体落下的作用,外壳1的内壁设有控制机构,控制机构位于传动伞齿轮6的下方。

26.实施例2

27.为实现带动筛板19移动与方便移动齿条14复位,控制机构包括辅助伞齿轮12、传动齿轮13、移动齿条14、伸缩弹簧15与筛板19,辅助伞齿轮12转动连接在外壳1的内壁,且辅助伞齿轮12与传动伞齿轮6相啮合,传动齿轮13固定连接在辅助伞齿轮12的底部,移动齿条14滑动连接在外壳1的内壁,且移动齿条14与传动齿轮13相啮合,通过传动齿轮13,起到了方便带动移动齿条14移动的作用,伸缩弹簧15固定连接在移动齿条14的左侧,且伸缩弹簧15的左侧固定连接在外壳1的内壁,筛板19滑动连接在外壳1的内壁,且位于挡料板21的下方,通过带动筛板19移动,起到了筛落氧化铝粉体,方便氧化铝粉体充分煅烧的作用,通过伸缩弹簧15的弹力,起到了方便移动齿条14复位的作用,为实现挡料板21往返运动筛落氧化铝粉体,筛板19的左侧固定连接有复位弹簧20,且复位弹簧20的左侧固定连接在外壳1的内壁,筛板19的底部设有带动槽,为实现拉动筛板19移动,移动齿条14的内壁滑动连接有梯形块16,梯形块16的底部固定连接有压缩弹簧17,通过压缩弹簧17的弹力,起到了方便梯形块16复位的作用,梯形块16的顶部固定连接有带动块22,且带动块22与带动槽相适配,为实现梯形块16下移,外壳1的内壁固定连接有推动块18,推动块18与梯形块16相适配,通过推动块18与梯形块16接触,在推动块18的推动下,起到了方便梯形块16下移的作用,为实现限制拉杆9移动方向,外壳1的内壁固定连接有限制套10,且限制套10的顶部设有限制槽,拉杆9的顶部固定连接有限制块11,限制槽与限制块11滑动连接。

28.如图1-5,工作原理如下:通过入料口2向设备添加氧化铝粉体,启动电机4,电机4的输出轴旋转并带动传动伞齿轮6旋转,同时相啮合的从动伞齿轮7与辅助伞齿轮12跟随旋转,从动伞齿轮7旋转的同时带动固定轴8旋转,通过固定轴8与拉杆9的配合,并在限制套10与限制块11的限制下拉动挡料板21向右移动,此时氧化铝粉体失去挡料板21的遮挡落下,堆积在筛板19上,同时传动齿轮13跟随辅助伞齿轮12旋转,移动齿条14在传动齿轮13的啮合下右移,此时伸缩弹簧15受到推力压缩,带动块22拉动筛板19移动,复位弹簧20受到推力压缩,在梯形块16移动到指定位置时,梯形块16与推动块18接触,并在推动块18的推动下下移,此时压缩弹簧17受到压力压缩,带动块22与带动槽脱离,此时筛板19失去限制在复位弹簧20的作用下复位,移动齿条14与传动齿轮13脱离接触,伸缩弹簧15失去限制复位推动移动齿条14复位,此时带动块22与筛板19的底部接触,在达到指定位置时,带动块22与带动槽卡合,起到了自动复位的作用,在筛板19的往返运动下,筛板19上堆积的氧化铝粉体通过筛板19均匀的落下,在燃烧室5内充分煅烧,最后从出料口3排出。

29.按照上述实施例,便可很好地实现本实用新型。值得说明的是,基于上述结构设计的前提下,为解决同样的技术问题,即使在本实用新型上做出的一些无实质性的改动或润色,所采用的技术方案的实质仍然与本实用新型一样,故其也应当在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1