智能新风系统用六边形气流板及换热芯体的制作方法

1.本实用新型涉及一种智能新风系统用六边形气流板及其加工方法与换热芯体,属于智能新风系统技术领域。

背景技术:

2.新风系统,又可称为机房节能智能通风系统,满足机房恒温恒湿工作要求,并有效解决粉尘污染对机房的危害。特别适合通信设备机房的节能使用要求。实现系统可靠、高效、廉价。在设计理念上使用空气焓值判断,有效增加外部空气环境的使用范围,使得每年的工作时长比温度和湿度单独控制的系统增加20%以上;是现代建筑中,为了能将内部的空气与外部的空气进行交换的新设计。用于系统换热的芯体是其中重要的组成部件,该部件中的核心又是用于内部空气流出和外部空气流出的气流板。现有的气流板的设计,都是为了能够提供足够的内外空气的换热时间,都是将气流的流通通道设计成弯曲的回路,甚至为了实现内部的绕流,其中的隔断上都开有孔洞,这样的设计增加芯体内部的空气换热时间,但是同时也增加了风阻,换热的风机的功率也相应的要增加,也机增加了能耗,不符合现在节能减排的需求。

技术实现要素:

3.针对现有技术中的智能新风系统能能耗高的问题,提供一种智能新风系统用六边形气流板及其加工方法与换热芯体,通过对换热用的气流板的改进设计,降低整个系统的能耗。

4.本实用新型是通过如下的技术方案,解决上述技术问题:一种智能新风系统用六边形气流板,包括六边形的外框,及外框内的隔条,其特征在于,所述隔条为直条状,隔条分为导向隔条和通风隔条;所述外框包括两条平行边和平行边两侧的角边,角边有四条,两条角边为一组,每组角边成直角,其中一组相对角边上有风孔,另一组相对的角边均为封闭结构;所述导向隔条为封闭结构,导向隔条两侧为风道,相邻两条风道不连通;所述通风隔条与导向隔条成夹角相交设置,通风隔条上有通风孔。

5.上述技术方案的优点是:克服了常规的设计思路中认为智能换风系统中的芯板中,风在回路应该弯曲以增加风在芯体内的换热时间这一普遍的设计理念,通过将风的设计为直通道,并通过实际的检测,发现,使用本技术的气流板不但对换热的效率没有影响,反正降低的成本,生产加工用的模具更容易开模,而且使用本技术的气流板,新风系统内的风阻降低,整个系统的能耗降低,达到相同的换热效果,使用的风机的功率降低。

[0006][0007]

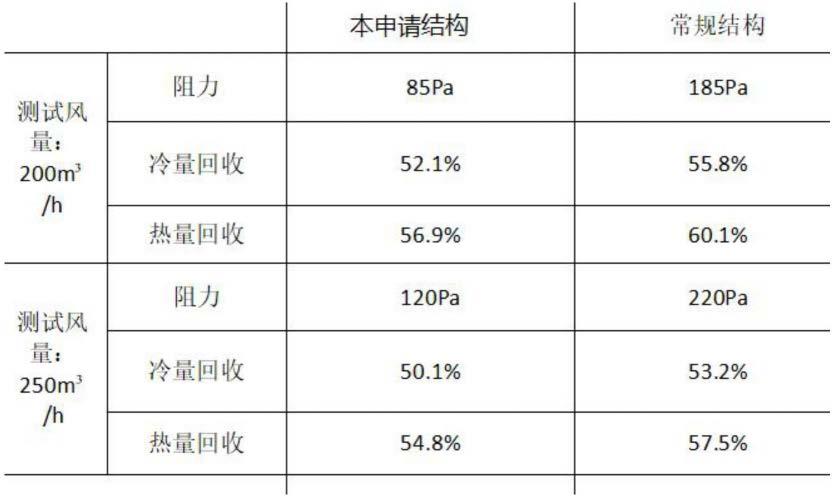

上表为分别在200m3/h和250m3/h风速下,本技术的气流板结构与现有的气流板结构石中剑的冷热回收率的对比,可见,回收的效率相差不大,基本相近,但是系统内的阻力,本技术的结构明显小于现有的常规结构,因此本技术在气流板制成换热芯体后,可以使用小功率的风机,也就实现降低功耗,节能减排的目的。

[0008]

在上述技术方案的基础上,实用新型人对上述技术方案,做出如下的完善及改进:

[0009]

进一步,所述六边形气流板由一张多孔板冲压裁切加工而成。

[0010]

上述的技术特征在本技术中的有益效果是:采用一张多孔板加工,提高生产的连续性,只需要控制模具与多孔板的孔道的角度,就能快速冲压切割出想要的气流板。

[0011]

进一步,所述的为封闭结构的角边使用超声热合机热合加工而成。

[0012]

上述的技术特征在本技术中的有益效果是:直接采用多孔板进行加工,外框的多有边上都会有风孔,但是为了保证风道的确定性,其中一对相对的角边需要是没有风孔的闭合状态,因此采用热合的方式封闭,采用超声热合机的热合效率高,生产速度快,热合效果好。

[0013]

进一步,所述导向隔条与平行边的夹角为10

°

~25

°

。

[0014]

进一步,所述导向隔条与平行边的夹角为20

°

。

[0015]

上述的技术特征在本技术中的有益效果是:合适的风道角度有力利于换热,通过实际中的总结和研究,确定了这一个合适的角度。

[0016]

进一步,所述通风隔条与导向隔条的夹角为60

°

~75

°

。

[0017]

一种智能新风系统用六边形气流板的加工方法,其特征在于,是通过如下步骤加工而成:

[0018]

步骤一,板材冲压制备初料,将多孔板材放置在冲压机下,由冲压模具将板材冲压成六边形框状结构,其中模具中的切割平行边的切刀与多孔板的孔道成10

°

~25

°

夹角,初料的一组相对的角边的宽度大于其他边的宽度,预留出热合空间;

[0019]

步骤二,热合去边,将初料放入热合装置,经定位后,通过超声热合装置去处初料上的预留出的热合空间,封闭该角边上的孔道,形成智能新风系统用六边形气流板。

[0020]

上述的技术特征在本技术中的有益效果是:本设计的气流板的加工,因为需要进行超声热合来封闭一对相对的角边,因此,在初加工中,该对角边的宽度要比其他边的宽度大,以能起到辨识的作用,同时也是为了能够为超声热合提供加工的预留量,在超声热合的时候,切除了预留的部分后,实现对该边的热合封闭。

[0021]

一种智能新风系统用换热芯体,其特征在于,包括六边形气流板和膜片,所述的六边形气流板为上述技术方案中的任一种所述的智能新风系统用六边形气流板;六边形气流板和膜片交替设置,每块六边形气流板两侧均有一张膜片,相邻两个六边形气流板的导向隔条交叉设置;六边形气流板与膜片交替多层复合形成换热芯体基体,换热芯体基体的两侧的平行边形成的侧面通过胶体密封后形成换热芯体。

[0022]

上述的技术方案的有益效果是:上述的换热芯体,通过膜片与六边形气流板胶体设置,并且相邻两个六边形气流板采用的是导向隔条交叉的结构,形成进风道和出风道,二者之间错流交换热能;并通过对平行侧边的密封,防止内部出现混流。

[0023]

进一步,所述的六边形气流板采用上述的智能新风系统用六边形气流板的加工方法加工而成。

[0024]

上述的技术特征在本技术中的有益效果是:提高生产的效率。

附图说明

[0025]

图1为本技术一种智能新风系统用六边形气流板的立体结构示意图;

[0026]

图2为图1的正视图;

[0027]

图3为图2的左视图;

[0028]

图4为图2的右视图;

[0029]

图5为一种智能新风系统用换热芯体中相邻两个气流板的安装关系示意图;

[0030]

图6为图5所示的智能新风系统用换热芯体相邻两层气流板的角边安装关系示意图。

[0031]

附图标记记录如下:外框-1,平行边-1.1,角边-1.2,导向隔条-2,通风隔条-3,膜片-4。

具体实施方式

[0032]

以下实施例结合附图,仅是为了对权利要求书中所记载的技术方案加以说明,并非是对权利要求保护范围的限制。

[0033]

结合附图1-4,一种智能新风系统用六边形气流板,包括六边形的外框1,及外框1内的隔条,所述隔条为直条状,隔条分为导向隔条2和通风隔条3;所述外框1包括两条平行边1.1和平行边1.1两侧的角边1.2,角边1.2有四条,两条角边1.2为一组,每组角边1.2成直角,其中一组相对角边1.2上有风孔,另一组相对的角边1.2均为封闭结构;所述导向隔条2为封闭结构,导向隔条2两侧为风道,相邻两条风道不连通;所述通风隔条3与导向隔条2成夹角相交设置,通风隔条3上有通风孔。

[0034]

为了能够更好的实现本技术的实用新型目的,对上述技术方案中还做出如下的完善:

[0035]

其中,所述六边形气流板由一张多孔板冲压裁切加工而成;且所述的为封闭结构

的角边1.2使用超声热合机热合加工而成;

[0036]

所述导向隔条2与平行边1.1的夹角为10

°

~25

°

,最佳的夹角为20

°

;所述通风隔条3与导向隔条2的夹角为60

°

~75

°

。

[0037]

对上述的六边形气流板,采用如下的方式进行加工:

[0038]

一种智能新风系统用六边形气流板的加工方法,是通过如下步骤加工而成:

[0039]

步骤一,板材冲压制备初料,将多孔板材放置在冲压机下,由冲压模具将板材冲压成六边形框状结构,其中模具中的切割平行边的切刀与多孔板的孔道成10

°

~25

°

夹角,初料的一组相对的角边的宽度大于其他边的宽度,预留出热合空间;

[0040]

步骤二,热合去边,将初料放入热合装置,经定位后,通过超声热合装置去处初料上的预留出的热合空间,封闭该角边上的孔道,形成智能新风系统用六边形气流板。

[0041]

并利用上述的六边形气流板制作芯体,六边形气流板也是采用上述的加工方法加工的:

[0042]

一种智能新风系统用换热芯体,包括六边形气流板和膜片4,所述的六边形气流板上述设计的智能新风系统用六边形气流板;六边形气流板和膜片4交替设置,每块六边形气流板两侧均有一张膜片4,相邻两个六边形气流板的导向隔条2交叉设置;六边形气流板与膜片 4交替多层复合形成换热芯体基体,换热芯体基体的两侧的平行边形成的侧面通过胶体密封后形成换热芯体。

[0043]

以上所述仅为本实用新型的较佳实施例,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1