一种高效率沸腾炉的制作方法

1.本实用新型属于化工生产应用技术领域,具体涉及一种高效率沸腾炉。

背景技术:

2.沸腾炉,又称流化床焙烧炉。用固体流态化技术焙烧硫化矿的装置,焙烧过程有反应热放出,产生含有二氧化硫的气体主要用来制造硫酸,矿渣则用作冶金原料。

3.现有的沸腾炉结构,其硫化矿焙烧不彻底,造成极大的资源浪费,而若长时间焙烧,即增加了焙烧时间,也增加了能源消耗,同时降低了焙烧效率,也不便进行为维护和保养。

4.因此,基于上述问题,本实用新型提供一种高效率沸腾炉。

技术实现要素:

5.实用新型目的:本实用新型的目的是提供一种高效率沸腾炉,解决背景技术中所存在的技术问题,其设计合理,对硫化矿进行安全和高效的焙烧。

6.技术方案:本实用新型提供的一种高效率沸腾炉,包括壳体、内衬、顶盖、风室、集灰室、炉气出口、加料斗、花板、石棉板、耐火浇筑料、风帽、空气进口、放空口、烟囱、点火孔、冷灰出口和出渣管;所述壳体、顶盖、风室、集灰室相配合相互组装,所述内衬设置在壳体、集灰室的连接面内壁,所述炉气出口设置在壳体上部外壁,所述加料斗设置在壳体下部外壁,所述花板、石棉板、耐火浇筑料堆叠设置在壳体下部内,所述风帽依次贯穿花板、石棉板、耐火浇筑料,且位于加料斗依次下方,所述空气进口设置在风室上,所述放空口设置在顶盖上,所述烟囱与放空口连接,所述集灰室设置在壳体下部侧壁,所述点火孔、冷灰出口分别设置在壳体下部外壁,且靠近集灰室,所述出渣管设置在集灰室上。

7.本技术方案的,所述高效率沸腾炉,还包括设置在壳体上的二次进风口,及设置在加料斗上的加料气封接口,及设置在壳体上且位于点火孔、冷灰出口一侧的壳体人孔。

8.本技术方案的,所述高效率沸腾炉,还包括设置在风室上的风室手孔、风室人孔。

9.本技术方案的,所述高效率沸腾炉,还包括叠加设置在顶盖内壁的隔热顶层、拱顶。

10.本技术方案的,所述高效率沸腾炉,还包括设置在顶盖上的烟囱盖板支架,及设置在烟囱盖板支架上且与烟囱相配合使用的活动烟囱盖板。

11.本技术方案的,所述高效率沸腾炉,还包括设置在集灰室上部端面且相配合使用的清理孔、清理孔盖,及设置在集灰室侧壁且相配合使用的看火孔、看火孔盖。

12.本技术方案的,所述高效率沸腾炉,还包括设置在壳体上部外壁的压力监测仪接口、第一温度计接口,及设置在壳体下部外壁的若干个第二温度计接口。

13.与现有技术相比,本实用新型的一种高效率沸腾炉的有益效果在于:1经久耐用、减少维修,运行稳定、容易操作;2、占地省、投资少、上马快、施工效率高;3、焙烧效率高,降低了资源损耗和能源消耗。

附图说明

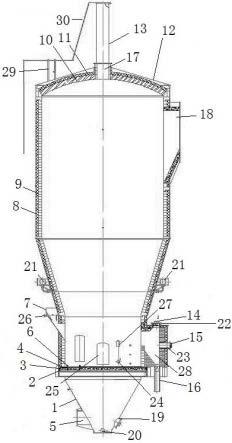

14.图1是本实用新型的一种高效率沸腾炉的主视结构示意图;

15.图2、图3分别是本实用新型的一种高效率沸腾炉的局部放大结构示意图;

16.其中,图中序号如下:1-风室、2-花板、3-石棉板、4-耐火浇筑料、5-风帽、6-空气进口、7-加料斗、8-壳体、9-内衬、10-拱顶、11-隔热顶层、12-顶盖、13-烟囱、14-清理孔盖、15-看火孔盖、16-出渣管、17-放空口、18-炉气出口、19-风室人孔、20-风室手孔、21-二次进风口、22-清理孔、23-看火孔、24-冷灰出口、25-壳体人孔、26-加料气封接口、27-点火孔、28-集灰室、29-烟囱盖板支架、30-活动烟囱盖板、31-压力监测仪接口、32-第一温度计接口、33-第二温度计接口。

具体实施方式

17.下面结合附图和具体实施例,进一步阐明本实用新型。

18.实施例一

19.如图1、图2和图3所示的一种高效率沸腾炉,包括壳体8、内衬9、顶盖12、风室1、集灰室28、炉气出口18、加料斗7、花板2、石棉板3、耐火浇筑料4、风帽6、空气进口5、放空口17、烟囱13、点火孔27、冷灰出口24和出渣管16;壳体8、顶盖12、风室1、集灰室28相配合相互组装,内衬9设置在壳体8、集灰室28的连接面内壁,炉气出口18设置在壳体8上部外壁,加料斗7设置在壳体8下部外壁,花板2、石棉板3、耐火浇筑料4堆叠设置在壳体8下部内,风帽6依次贯穿花板2、石棉板3、耐火浇筑料4,且位于加料斗7依次下方,空气进口5设置在风室1上,放空口17设置在顶盖12上,烟囱13与放空口17连接,集灰室28设置在壳体8下部侧壁,点火孔27、冷灰出口24分别设置在壳体8下部外壁,且靠近集灰室28,所述出渣管16设置在集灰室28上。

20.实施例二

21.如图1、图2和图3所示的一种高效率沸腾炉,包括壳体8、内衬9、顶盖12、风室1、集灰室28、炉气出口18、加料斗7、花板2、石棉板3、耐火浇筑料4、风帽6、空气进口5、放空口17、烟囱13、点火孔27、冷灰出口24和出渣管16;壳体8、顶盖12、风室1、集灰室28相配合相互组装,内衬9设置在壳体8、集灰室28的连接面内壁,炉气出口18设置在壳体8上部外壁,加料斗7设置在壳体8下部外壁,花板2、石棉板3、耐火浇筑料4堆叠设置在壳体8下部内,风帽6依次贯穿花板2、石棉板3、耐火浇筑料4,且位于加料斗7依次下方,空气进口5设置在风室1上,放空口17设置在顶盖12上,烟囱13与放空口17连接,集灰室28设置在壳体8下部侧壁,点火孔27、冷灰出口24分别设置在壳体8下部外壁,且靠近集灰室28,所述出渣管16设置在集灰室28上,及设置在壳体8上的二次进风口21,及设置在加料斗7上的加料气封接口26,用于对加料斗7进行密封,及设置在壳体8上且位于点火孔27、冷灰出口24一侧的壳体人孔25,便于观察及检修维护。

22.实施例三

23.如图1、图2和图3所示的一种高效率沸腾炉,包括壳体8、内衬9、顶盖12、风室1、集灰室28、炉气出口18、加料斗7、花板2、石棉板3、耐火浇筑料4、风帽6、空气进口5、放空口17、烟囱13、点火孔27、冷灰出口24和出渣管16;壳体8、顶盖12、风室1、集灰室28相配合相互组装,内衬9设置在壳体8、集灰室28的连接面内壁,炉气出口18设置在壳体8上部外壁,加料斗

7设置在壳体8下部外壁,花板2、石棉板3、耐火浇筑料4堆叠设置在壳体8下部内,风帽6依次贯穿花板2、石棉板3、耐火浇筑料4,且位于加料斗7依次下方,空气进口5设置在风室1上,放空口17设置在顶盖12上,烟囱13与放空口17连接,集灰室28设置在壳体8下部侧壁,点火孔27、冷灰出口24分别设置在壳体8下部外壁,且靠近集灰室28,所述出渣管16设置在集灰室28上,及设置在壳体8上的二次进风口21,及设置在加料斗7上的加料气封接口26,用于对加料斗7进行密封,及设置在壳体8上且位于点火孔27、冷灰出口24一侧的壳体人孔25,便于对壳体8的燃烧面观察及检修维护,及设置在风室1上的风室手孔20、风室人孔19,用于对风室1进行便捷的检修、维护。

24.实施例四

25.如图1、图2和图3所示的一种高效率沸腾炉,包括壳体8、内衬9、顶盖12、风室1、集灰室28、炉气出口18、加料斗7、花板2、石棉板3、耐火浇筑料4、风帽6、空气进口5、放空口17、烟囱13、点火孔27、冷灰出口24和出渣管16;壳体8、顶盖12、风室1、集灰室28相配合相互组装,内衬9设置在壳体8、集灰室28的连接面内壁,炉气出口18设置在壳体8上部外壁,加料斗7设置在壳体8下部外壁,花板2、石棉板3、耐火浇筑料4堆叠设置在壳体8下部内,风帽6依次贯穿花板2、石棉板3、耐火浇筑料4,且位于加料斗7依次下方,空气进口5设置在风室1上,放空口17设置在顶盖12上,烟囱13与放空口17连接,集灰室28设置在壳体8下部侧壁,点火孔27、冷灰出口24分别设置在壳体8下部外壁,且靠近集灰室28,所述出渣管16设置在集灰室28上,及设置在壳体8上的二次进风口21,及设置在加料斗7上的加料气封接口26,用于对加料斗7进行密封,及设置在壳体8上且位于点火孔27、冷灰出口24一侧的壳体人孔25,便于对壳体8的燃烧面观察及检修维护,及设置在风室1上的风室手孔20、风室人孔19,用于对风室1进行便捷的检修、维护,及叠加设置在顶盖12内壁的隔热顶层11、拱顶10,用于对顶盖12进行隔热保护。

26.实施例五

27.如图1、图2和图3所示的一种高效率沸腾炉,包括壳体8、内衬9、顶盖12、风室1、集灰室28、炉气出口18、加料斗7、花板2、石棉板3、耐火浇筑料4、风帽6、空气进口5、放空口17、烟囱13、点火孔27、冷灰出口24和出渣管16;壳体8、顶盖12、风室1、集灰室28相配合相互组装,内衬9设置在壳体8、集灰室28的连接面内壁,炉气出口18设置在壳体8上部外壁,加料斗7设置在壳体8下部外壁,花板2、石棉板3、耐火浇筑料4堆叠设置在壳体8下部内,风帽6依次贯穿花板2、石棉板3、耐火浇筑料4,且位于加料斗7依次下方,空气进口5设置在风室1上,放空口17设置在顶盖12上,烟囱13与放空口17连接,集灰室28设置在壳体8下部侧壁,点火孔27、冷灰出口24分别设置在壳体8下部外壁,且靠近集灰室28,所述出渣管16设置在集灰室28上,及设置在壳体8上的二次进风口21,及设置在加料斗7上的加料气封接口26,用于对加料斗7进行密封,及设置在壳体8上且位于点火孔27、冷灰出口24一侧的壳体人孔25,便于对壳体8的燃烧面观察及检修维护,及设置在风室1上的风室手孔20、风室人孔19,用于对风室1进行便捷的检修、维护,及叠加设置在顶盖12内壁的隔热顶层11、拱顶10,用于对顶盖12进行隔热保护,及设置在顶盖12上的烟囱盖板支架29,及设置在烟囱盖板支架29上且与烟囱13相配合使用的活动烟囱盖板30,用于对焙烧的烟气进行管控。

28.实施例六

29.如图1、图2和图3所示的一种高效率沸腾炉,包括壳体8、内衬9、顶盖12、风室1、集

灰室28、炉气出口18、加料斗7、花板2、石棉板3、耐火浇筑料4、风帽6、空气进口5、放空口17、烟囱13、点火孔27、冷灰出口24和出渣管16;壳体8、顶盖12、风室1、集灰室28相配合相互组装,内衬9设置在壳体8、集灰室28的连接面内壁,炉气出口18设置在壳体8上部外壁,加料斗7设置在壳体8下部外壁,花板2、石棉板3、耐火浇筑料4堆叠设置在壳体8下部内,风帽6依次贯穿花板2、石棉板3、耐火浇筑料4,且位于加料斗7依次下方,空气进口5设置在风室1上,放空口17设置在顶盖12上,烟囱13与放空口17连接,集灰室28设置在壳体8下部侧壁,点火孔27、冷灰出口24分别设置在壳体8下部外壁,且靠近集灰室28,所述出渣管16设置在集灰室28上,及设置在壳体8上的二次进风口21,及设置在加料斗7上的加料气封接口26,用于对加料斗7进行密封,及设置在壳体8上且位于点火孔27、冷灰出口24一侧的壳体人孔25,便于对壳体8的燃烧面观察及检修维护,及设置在风室1上的风室手孔20、风室人孔19,用于对风室1进行便捷的检修、维护,及叠加设置在顶盖12内壁的隔热顶层11、拱顶10,用于对顶盖12进行隔热保护,及设置在顶盖12上的烟囱盖板支架29,及设置在烟囱盖板支架29上且与烟囱13相配合使用的活动烟囱盖板30,用于对焙烧的烟气进行管控,及设置在集灰室28上部端面且相配合使用的清理孔22、清理孔盖14,及设置在集灰室28侧壁且相配合使用的看火孔23、看火孔盖15,用于对集灰室28进行清理和观察工作状态。

30.实施例七

31.如图1、图2和图3所示的一种高效率沸腾炉,包括壳体8、内衬9、顶盖12、风室1、集灰室28、炉气出口18、加料斗7、花板2、石棉板3、耐火浇筑料4、风帽6、空气进口5、放空口17、烟囱13、点火孔27、冷灰出口24和出渣管16;壳体8、顶盖12、风室1、集灰室28相配合相互组装,内衬9设置在壳体8、集灰室28的连接面内壁,炉气出口18设置在壳体8上部外壁,加料斗7设置在壳体8下部外壁,花板2、石棉板3、耐火浇筑料4堆叠设置在壳体8下部内,风帽6依次贯穿花板2、石棉板3、耐火浇筑料4,且位于加料斗7依次下方,空气进口5设置在风室1上,放空口17设置在顶盖12上,烟囱13与放空口17连接,集灰室28设置在壳体8下部侧壁,点火孔27、冷灰出口24分别设置在壳体8下部外壁,且靠近集灰室28,所述出渣管16设置在集灰室28上,及设置在壳体8上的二次进风口21,及设置在加料斗7上的加料气封接口26,用于对加料斗7进行密封,及设置在壳体8上且位于点火孔27、冷灰出口24一侧的壳体人孔25,便于对壳体8的燃烧面观察及检修维护,及设置在风室1上的风室手孔20、风室人孔19,用于对风室1进行便捷的检修、维护,及叠加设置在顶盖12内壁的隔热顶层11、拱顶10,用于对顶盖12进行隔热保护,及设置在顶盖12上的烟囱盖板支架29,及设置在烟囱盖板支架29上且与烟囱13相配合使用的活动烟囱盖板30,用于对焙烧的烟气进行管控,及设置在集灰室28上部端面且相配合使用的清理孔22、清理孔盖14,及设置在集灰室28侧壁且相配合使用的看火孔23、看火孔盖15,用于对集灰室28进行清理和观察工作状态,及设置在壳体8上部外壁的压力监测仪接口31、第一温度计接口32,用于监测壳体8上部的压力和温度信息,及设置在壳体8下部外壁的若干个第二温度计接口33,用于监测焙烧面的焙烧温度信息。

32.本结构的高效率沸腾炉的工作原理:硫化矿经加料斗7进入壳体8的燃烧面及位于花板2、石棉板3、耐火浇筑料4上,空气进口5通过风帽6进行喷射助燃风,炉气经炉气出口18引出收集,冷灰、渣料分别通过冷灰出口24和出渣管16排出收集,而点火孔27进行点火,二次进风口21进行辅助的助燃风进入,实现充分彻底的焙烧。

33.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技

术人员来说,在不脱离本实用新型原理的前提下,还可以作出若干改进,这些改进也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1