一种水泥回转窑燃烧器智能控制系统及其控制方法与流程

1.本发明属于水泥烧成系统技术领域,特别是涉及一种水泥回转窑燃烧器智能控制系统及其控制方法。

背景技术:

2.水泥烧成系统中回转窑燃烧器为重要设备之一,燃烧器的使用决定了烧成过程中回转窑设备的运行状态、最终烧成熟料的质量等重要参数。

3.常规燃烧器采用一至两台风机提供一次风,一般由轴向风道和带切向角度的旋流风道组成,各个风道与风机的连接管道上设有蝶形控制阀,可以调整各个风道通过的风量大小。实际水泥生产中,可以通过调节轴向风和旋向风的风量大小来调整回转窑内的火焰形状及温度分布,从而使火焰更契合物料的煅烧条件,优化回转窑内的物料煅烧。

4.一方面,燃烧器的调整与水泥烧成系统尤其是回转窑内物料状态及配比相关,其分析判断需要综合冷却机二次风温、窑尾烟室温度以及窑筒体扫描温度等多项参数进行评估,一般操作员很难及时准确的判断窑内的煅烧状况,从而及时调整燃烧器的配置参数;另一方面,回转窑燃烧器只是水泥烧成系统中的一个设备,水泥烧成操作员需要跟踪观察其他多项水泥烧成参数,无法专注于燃烧器的调整,因此往往水泥烧成回转窑燃烧器采用固定的工况配置进行工作,很少进行风量调节。

5.目前国内外尚没有回转窑燃烧器的智能控制系统或方案,均采用人工观察判断并手动调节的模式进行,若采用智能控制系统智能判断回转窑内的煅烧状况、火焰的形状及温度分布并自动对燃烧器进行调节,可以大幅减轻水泥烧成操作员的负担,同时提升水泥熟料的烧成质量。

技术实现要素:

6.本发明为解决水泥回转窑的燃烧器使用及工况配置优化的问题,提供了一种基于水泥回转窑烧成状态分析判断并自动调节燃烧器配置的水泥回转窑燃烧器智能控制系统及其控制方法。通过采集水泥烧成系统中与回转窑煅烧相关的参数并进行分析判断,根据关联参数对回转窑燃烧器上各个风道的阀门开度进行自动调节,从而使燃烧器的工况配置参数与回转窑的煅烧状况相适应,提升了回转窑设备的使用寿命同时提升水泥熟料的煅烧质量,达到优化水泥烧成的目的。

7.本发明是这样实现的,一种水泥回转窑燃烧器智能控制系统,包括:

8.水泥烧成dcs控制系统,用于采集水泥烧成系统回转窑的相关参数并传输给plc控制系统,相关参数包括二次风温、窑尾烟室温度、窑筒体扫描温度;

9.压力变送器,燃烧器各一次风风道的压力测点上均设置有压力变送器,各个所述压力变送器用于测量燃烧器的各一次风风道对应的压力并将压力数据转换成数字信号传输给plc控制系统;

10.阀门及电动执行器,燃烧器的各一次风风道上均设置有用于调节风道压力的阀

门,各个阀门均与电动执行器连接,电动执行器用于对燃烧器各一次风风道上的阀门进行控制进而调节通风量,从而控制回转窑内的火焰形状和温度分布;

11.plc控制系统(可编程逻辑控制器),所述plc控制系统的输入端分别与水泥烧成dcs控制系统、压力变送器连接,所述plc控制系统的输出端与电动执行器连接;所述plc控制系统用于根据获取的回转窑的相关参数进行分析计算得到燃烧器各一次风风道所需的压力,并将计算得到的燃烧器各一次风风道所需的压力与压力变送器返回的压力数据进行比对,若对应风道的压力存在偏差,则控制电动执行器对燃烧器相应风道的阀门进行调节,将对应风道压力调节至所需的压力。

12.上述水泥回转窑燃烧器智能控制系统的控制方法,该控制方法通过所述plc控制系统采用特定的控制算法,将水泥烧成dcs控制系统采集的二次风温、窑尾烟室温度、窑筒体扫描温度参数进行预测分析,计算得到优化后的燃烧器各一次风风道所需的压力,并将计算得到的燃烧器各一次风风道所需的压力与压力变送器返回的压力数据进行比对,若对应风道的压力存在偏差,则将控制信号发送到电动执行器上,调节对应风道上的阀门将对应风道压力调节至所需的压力。

13.优选的,当所述燃烧器分为四风道单风机燃烧器时,各一次风风道所需的压力的控制算法,采用如下所示:

14.δp1=α

×

δt1+β

×

δt3+γ

×

δl1+μ

×

δt515.δp2=α

×

δt1+β

×

δt2+γ

×

δt3+μ

×

δt4+ν

×

δl1+ω

×

δl216.δp3=α

×

δt2+β

×

δt4+γ

×

δl2+μ

×

δt517.其中:δp1为轴流风道的压力(pa),δp2为外旋流风道的压力(pa),δp3为内旋流风道的压力(pa),δt1为二次风温(℃),δt2为窑尾烟室温度(℃),δt3为回转窑筒体0~5m位置的最高温度(℃),δt4为回转窑筒体5~15m位置的最高温度(℃),δl1为回转窑筒体0~5m段最高温度位置距窑口的距离(m),δl2为回转窑筒体5~15m段最高温度位置距窑口的距离(m),δt5为比色高温计测量得到的火焰温度(℃),α、β、γ、μ、ν、w为修正因子。

18.优选的,当所述燃烧器分为四通道双风机燃烧器时,各一次风风道所需的压力的控制算法,采用如下所示:

19.δp1=α

×

δt1+β

×

δt3+γ

×

δl1+μ

×

δt520.δp2=α

×

δt1+β

×

δt2+γ

×

δt3+ν

×

δl1+μ

×

δt521.δp3=α

×

δt2+β

×

δt4+γ

×

δl2+μ

×

δt522.其中:δp1为冷却风道的压力(pa),δp2为轴流风道的压力(pa),δp3为旋流风道的压力(pa),δt1为二次风温(℃),δt2为窑尾烟室温度(℃),δt3为回转窑筒体0~5m位置的最高温度(℃),δt4为回转窑筒体5~15m位置的最高温度(℃),δl1为回转窑筒体0~5m段最高温度位置距窑口的距离(m),δl2为回转窑筒体5~15m段最高温度位置距窑口的距离(m),δt5为比色高温计测量得到的火焰温度(℃),α、β、γ、μ、ν为修正因子。

23.进一步优选的,所述水泥烧成dcs控制系统中的δt1、δt2、δt3、δt4、δt5、δl1及δl2参数,以每半小时为一个周期进行参数平均值计算。

24.进一步优选的,所述燃烧器一次风风道压力δp1、δp2、δp3均设有最大值和最小值、以及实时优化调节变化量的调整极值,调整极值不超出最大压力的30%。

25.进一步优选的,所述修正因子α、β、γ、μ、ν、w采用事前设定、事后修正的方式,事前

设定的初始值由多个现场实际使用情况取平均后获得,在具体现场应用后可根据特定情况进行单独设置修正。

26.本发明具有的优点和积极效果是:

27.本发明的控制系统从与回转窑煅烧相关的回转窑二次风温、窑尾烟室温度、窑筒体扫描温度多个参数的变化规律中进行逻辑判断,分析一段时间回转窑燃烧器的运行状态,并根据相应的算法得到优化的燃烧器使用工况参数,通过电动执行器对各一次风风道的阀门开度进行调节,从而实现燃烧器工况的智能控制,进而使燃烧器的工况配置参数与回转窑的煅烧状况相适应,提升了回转窑设备的使用寿命同时提升水泥熟料的煅烧质量,达到燃烧器智能调节优化水泥烧成生产的目的。

附图说明

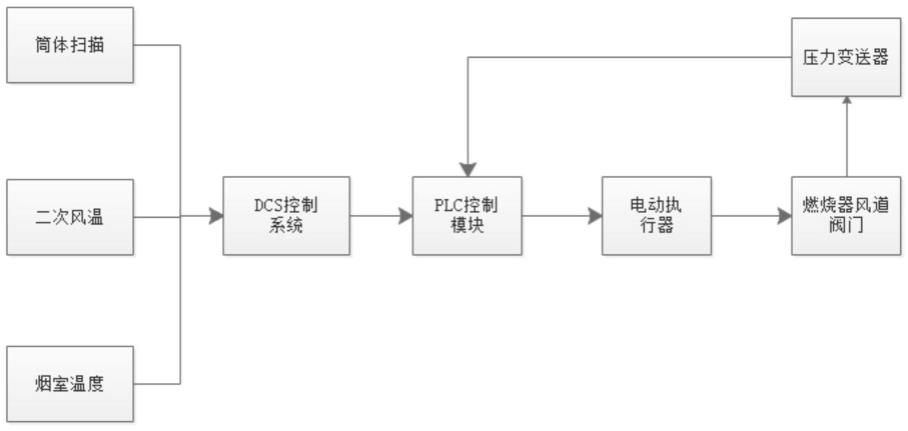

28.图1是本发明实施例提供的水泥回转窑燃烧器智能控制系统的流程图;

29.图2是本发明实施例提供的燃烧器布置图。

具体实施方式

30.为能进一步了解本发明的发明内容、特点及功效,兹例举以下实施例,并配合附图详细说明如下:

31.请参阅图1和图2,本实施例提供一种水泥回转窑燃烧器智能控制系统,包括:

32.水泥烧成dcs控制系统,用于采集水泥烧成系统回转窑的相关参数并传输给plc控制系统,相关参数包括二次风温、窑尾烟室温度、窑筒体扫描温度、火焰温度、游离钙、立升重、1d强度等数据;本实例优选获取二次风温、窑尾烟室温度和窑筒体扫描温度数据进行逻辑计算;

33.压力变送器,燃烧器各一次风风道的压力测点上均设置有压力变送器,各个所述压力变送器用于测量燃烧器的各一次风风道对应的压力并将压力数据转换成数字信号传输给plc控制系统;

34.阀门及电动执行器,燃烧器的各一次风风道上均设置有用于调节风道压力的阀门,各个阀门均与电动执行器连接,电动执行器用于对燃烧器各一次风风道上的阀门进行控制进而调节通风量,从而控制回转窑内的火焰形状和温度分布;

35.plc控制系统(可编程逻辑控制器),所述plc控制系统的输入端分别与水泥烧成dcs控制系统、压力变送器连接,所述plc控制系统的输出端与电动执行器连接;所述plc控制系统用于根据获取的回转窑的相关参数进行分析计算得到燃烧器各一次风风道所需的压力,并将计算得到的燃烧器各一次风风道所需的压力与压力变送器返回的压力数据进行比对,若对应风道的压力存在偏差,则控制电动执行器对燃烧器相应风道的阀门进行调节,将对应风道压力调节至所需的压力。

36.水泥回转窑燃烧器智能控制系统的控制方法,该控制方法通过所述plc控制系统采用特定的控制算法,将水泥烧成dcs控制系统采集的二次风温、窑尾烟室温度、窑筒体扫描温度参数进行预测分析,计算得到优化后的燃烧器各一次风风道所需的压力,并将计算得到的燃烧器各一次风风道所需的压力与压力变送器返回的压力数据进行比对,若对应风道的压力存在偏差,则将控制信号发送到电动执行器上,调节对应风道上的阀门将对应风

道压力调节至所需的压力。

37.实施例1

38.本实施例以四风道单风机燃烧器为例,该燃烧器头部共有四个风道,分别为轴流风道、外旋流风道、送煤风道以及内旋流风道,其中送煤风道一般由单独的送煤风机控制,不属于此次智能控制系统范围,三个一次风风道的压力通过以下算法可以得到其单位时间变化量:

39.该燃烧器各一次风风道所需的压力的控制算法,采用如下所示:

40.δp1=α

·

δt1+β

·

δt3+γ

·

δl1+μ

·

δt541.δp2=α

·

δt1+β

·

δt2+γ

·

δt3+μ

·

δt4+ν

·

δl1+ω

·

δl242.δp3=α

·

δt2+β

·

δt4+γ

·

δl2+μ

·

δt543.其中:δp1为轴流风道的压力(pa),δp2为外旋流风道的压力(pa),δp3为内旋流风道的压力(pa),δt1为二次风温(℃),δt2为窑尾烟室温度(℃),δt3为回转窑筒体0~5m位置的最高温度(℃),δt4为回转窑筒体5~15m位置的最高温度(℃),δl1为回转窑筒体0~5m段最高温度位置距窑口的距离(m),δl2为回转窑筒体5~15m段最高温度位置距窑口的距离(m),δt5为比色高温计测量得到的火焰温度(℃),α、β、γ、μ、ν、w为修正因子。

44.修正因子α、β、γ、μ、ν、w采用事前设定、事后修正的方式,事前设定的初始值由多个现场实际使用情况取平均后获得,具体如下表1所示,在具体现场应用后可根据特定情况进行单独设置修正。

45.表1燃烧器各一次风风道修正因子

46.控制参数αβγμνωδp1(轴流风)50~10030~801000~200050~100

ꢀꢀ

δp2(外旋流风)50~10050~10030~8030~801000~20001000~2000δp3(内旋流风)50~10030~801000~200050~100

ꢀꢀ

47.根据实时监测水泥烧成dcs控制系统中δt1~δt5,δl1~δl2参数的变化情况,取每半小时的平均值进行记录,然后对比后半小时与前半小时的参数平均值变化情况,综合判断回转窑内火焰形状及温度分布的变化。根据参数的变化幅度以α,β,γ等修正因子进行影响比例修正,计算出优化后的燃烧器风道压力值,从而得到针对目前火焰形状及温度分布的优化方案,通过plc控制系统控制电动执行器调节燃烧器各一次风风道上的阀门,进而控制风道通风量达到所需的压力值。

48.由于回转窑内火焰形状变化速度较慢,且避免短时波动对优化产生的影响,以每半小时为一个周期进行参数平均值计算及变化情况记录,然后计算燃烧器一次风风道压力,优化参数进行调节;同时避免频繁调节燃烧器参数造成回转窑内工况波动。

49.为防止燃烧器一次风风道压力大幅波动及超出工况调节范围,燃烧器各一次风风道压力δp1~δp3均设有最大值和最小值、以及实时优化调节变化量的调整极值,调整极值即风道压力变化不会超出最大压力的30%,具体如表2所示。

50.表2燃烧器各一次风风道压力设置数据

51.控制参数最大值最小值调整极值δp1(轴流风)500003000010000δp2(外旋流风)45000200005000

δp3(内旋流风)45000200005000

52.同理,本实施例也适用于其他三风道或四风道回转窑燃烧器,分别将一次风所属的轴向风道及旋流风道压力与控制目标参数进行关联,可以得到具体每个结构燃烧器相适应的控制算法。

53.实施例2

54.本实施例以典型的四通道双风机燃烧器为例,其风道布置形式为:冷却风道、轴流风道、送煤风道及旋流风道,其中冷却风道、轴流风道及旋流风道为燃烧器智能控制系统的特征参数,根据系统参数变化量计算后得到,其具体的计算公式如下:

55.δp1=α

·

δt1+β

·

δt3+γ

·

δl1+μ

·

δt556.δp2=α

·

δt1+β

·

δt2+γ

·

δt3+ν

·

δl1+μ

·

δt557.δp3=α

·

δt2+β

·

δt4+γ

·

δl2+μ

·

δt558.其中:δp1为冷却风道的压力(pa),δp2为轴流风道的压力(pa),δp3为旋流风道的压力(pa),δt1为二次风温(℃),δt2为窑尾烟室温度(℃),δt3为回转窑筒体0~5m位置的最高温度(℃),δt4为回转窑筒体5~15m位置的最高温度(℃),δl1为回转窑筒体0~5m段最高温度位置距窑口的距离(m),δl2为回转窑筒体5~15m段最高温度位置距窑口的距离(m),δt5为比色高温计测量得到的火焰温度(℃),α、β、γ、μ、ν为修正因子。

59.修正因子α、β、γ、μ、ν同样采用事前设定、事后修正的方式,事前设定的初始值由多个现场实际使用情况取平均后获得,具体如下表3所示,在具体现场应用后可根据特定情况进行单独设置修正。

60.表3燃烧器各一次风风道修正因子

61.控制参数αβγμνδp1(冷却风)10~5010~5050~10010~50 δp2(轴流风)50~10050~10030~8030~801000~2000δp3(旋流风)50~10030~801000~200050~100 62.根据实时监测水泥烧成dcs控制系统中δt1~δt5,δl1~δl2参数的变化情况,取每半小时的平均值进行记录,然后对比后半小时与前半小时的参数平均值变化情况,综合判断回转窑内火焰形状及温度分布的变化。根据参数的变化幅度以α,β,γ等修正因子进行影响比例修正,计算出优化后的燃烧器风道压力值,从而得到针对目前火焰形状及温度分布的优化方案,通过plc控制系统控制电动执行器调节燃烧器各一次风风道上的阀门,进而控制风道通风量达到所需的压力值。

63.由于回转窑内火焰形状变化速度较慢,且避免短时波动对优化产生的影响,以每半小时为一个周期进行参数平均值计算及变化情况记录,然后计算燃烧器一次风风道压力,优化参数进行调节;同时避免频繁调节燃烧器参数造成回转窑内工况波动。

64.为防止燃烧器一次风风道压力大幅波动及超出工况调节范围,燃烧器各一次风风道压力δp1~δp3均设有最大值和最小值、以及实时优化调节变化量的调整极值,调整极值即风道压力变化不会超出最大压力的30%,具体如表2所示。

65.表4燃烧器各一次风风道压力设置数据

66.控制参数最大值最小值调整极值δp1(冷却风)20000800300

δp2(轴流风)80000300005000δp3(旋流风)45000200005000

67.以上所述仅是对本发明的较佳实施例而已,并非对本发明作任何形式上的限制,凡是依据本发明的技术实质对以上实施例所做的任何简单修改,等同变化与修饰,均属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1