一种高效蓄热装置的制作方法

一种高效蓄热装置

[0001][0002][0003][0004][0005]

技术领域

[0006]

本发明涉及热电供热技术领域,具体来说,涉及锅炉调峰和储热用的一种高效蓄热装置。

背景技术:

[0007]

当前“风光热冲突”所导致的大量弃风弃光问题已经成为限制我国新能源发展的重要因素之一,与我国“碳达峰碳中和”的目标相悖,原因在于热电机组在供暖时因“以热定电”约束而导致其调峰能力大幅降低。另外,我国很大一部分区域型集中供热锅炉房因下游用热负荷需求昼夜变化显著,不得不在低负荷时间段进行对空排汽,造成极大的能源浪费,大气污染物和二氧化碳的排放总量也随之增加。因此,在满足供热需求的条件下,对热电机组或大型集中供热锅炉进行灵活性改造,提高热电机组的调峰能力,大幅提升风电消纳能力、降低不必要的化石能源消耗,是构建我国绿色低碳循环发展经济体系的重要手段之一。

[0008]

采用蓄热水罐降低负荷波动、削峰填谷是当前热电机组或大型集中供热锅炉进行灵活性改造的重要手段之一。但现有的蓄热水罐多与汽机抽汽换热系统、锅炉补水系统保持独立,蓄热装置与换热系统只换热不换水;罐内水量保持恒定、不对外输出,在一定程度上减弱了蓄热装置的储热能力;同时,蒸汽与冷却介质换热后的乏汽直接外排,能量回收利用率有待进一步提高。

技术实现要素:

[0009]

本发明的目的是提出一种兼具锅炉调峰和补水用的高效蓄热装置,通过储热解耦“以热定电”约束实现热电机组的灵活运行,回收锅炉低负荷下的对空排汽,并在高负荷时段输出高温除盐热水,在完成放热的同时补充锅炉所需的补给水,极大的拓宽了燃煤机组的负荷调节范围,增强了锅炉水处理系统的抗风险能力。

[0010]

针对上述技术问题,本发明提出一种用于一种高效蓄热装置,能够解决上述问题。为实现上述技术目的,本发明的技术方案是这样实现的:

[0011]

一种高效蓄热装置,包括用于高效换热的高效汽水换热器,所述高效汽水换热器的顶部蒸汽进口与蒸汽进口管路相连通;在所述蒸汽进口管路的管壁外侧沿长度方向向下依次设置有蒸汽调节阀组、温度监测设备、蒸汽计量装置和压力监测设备;在所述蒸汽进口管路的管壁外侧跨所述蒸汽调节阀组设置有备用阀门;所述高效汽水换热器的底端疏水出口通过热疏水管路和蓄热罐顶端疏水进口相连通;所述高效汽水换热器的顶端热盐水出口通过除热盐水管路从所述蓄热罐沿外壁垂直方向穿入至罐内,到达罐内径中心线附近沿垂

直向下方向延伸至乏汽冷凝盘管上方,沿所述蓄热罐内壁垂直方向穿出与除盐水箱的冷盐水进口相连通;所述除盐水箱的另一侧冷盐水出口通过冷除盐水管路与所述高效汽水换热器底端冷盐水进口相连通;乏汽回收管路一端沿所述蓄热罐顶部外侧垂直方向穿入至罐内,与设置在底面上的乏汽冷凝盘管相连通;呼吸阀设置于所述蓄热罐顶部;所述蓄热罐下端设置有排水口与排水管路相连通,从所述排水管路沿长度方向依次设置有所述备用阀门和水泵;所述蓄热罐包括钢结构主体、外侧保温层和内侧防腐层;所述外侧保温层包括喷涂在所述钢结构主体外侧的侧壁及顶部的硬质聚氨酯发泡材料,所述外侧保温层的厚度为 80~100mm;所述内侧防腐层包括涂抹在钢结构主体内侧上的环氧富锌底漆和环氧面漆材料,所述内侧防腐层的厚度为40~100μm;所述底部隔热涂层(15) 为钢结构主体(13)底部钢板外侧喷涂空心玻璃微珠做成的隔热涂料,所述底部隔热涂层()的厚度为1~2mm。

[0012]

进一步的,蒸汽调节阀组包括2个备用阀门和1个电磁阀。

[0013]

进一步的,从所述高效汽水换热器的底端出水口的热疏水管路上沿长度方向依次设置有温度监测设备、压力监测设备和备用阀门。

[0014]

进一步的,所述除盐水箱的冷除盐水管路上沿长度方向依次设置有电磁阀、温度监测设备和压力监测设备。

[0015]

进一步的,所述除盐水箱的除热盐水管路上沿长度方向依次设置有压力监测设备、温度监测设备和备用阀门。

[0016]

进一步的,所述蓄热罐外侧上部沿壁面垂直向下方向依次设置有压力监测设备和温度监测设备。

[0017]

进一步的,所述蓄热罐外侧中部沿壁面垂直方向设置有温度监测设备。

[0018]

进一步的,所述蓄热罐外侧下部沿壁面垂直向上方向依次设置有液位监测设备和温度监测设备。

[0019]

进一步的,所述乏汽回收管路(9)和所述除热盐水管路与所述蓄热罐的钢结构主体为密封连接。

[0020]

进一步的,所述除盐水箱(20)内的水温为室温。

[0021]

本发明的有益效果是:

[0022]

本发明中的高效蓄热装置采用外置式汽水间接换热的方式,适应了燃煤锅炉调峰储热和蓄水补水的需求,将锅炉多余排汽的热量高效的传递给除盐水,避免了蒸汽与冷水直接混合换热的噪音、震动的问题;蓄热罐的顶部的呼吸阀保证了罐体内部的微正压,防止空气中氧气的渗入。同时,乏汽回收管路和乏汽冷凝盘管构成的乏汽回收系统使得蒸汽的热量得到充分回收利用, 同时内侧防腐层、外侧保温层及底部隔热层保障了热除盐水在水罐内的高品质、高效率蓄热。输出的热水与除氧器系统连接,可灵活对外输出热量和高品质补给水,增强水处理系统的抗风险能力,也便于蓄热装置的检修维护。本发明中的高效蓄热装置性能稳定、经济性好,有利于热电机组的灵活性改造。同时,最大程度的回收锅炉低负荷下的多余排汽及热量,并在高负荷时段放热,减少了除氧器加热除盐水的自耗汽用量,拓宽了锅炉的负荷调节范围、增强了锅炉水处理系统的抗风险能力。可在一定时间段内将锅炉低负荷的余热废热通过蓄热水罐高效储存、并在高负荷时对外输出,能够有效避免锅炉超低负荷运行的排汽现象,增强锅炉高负荷时的机组整体供热能力。

附图说明

[0023]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0024]

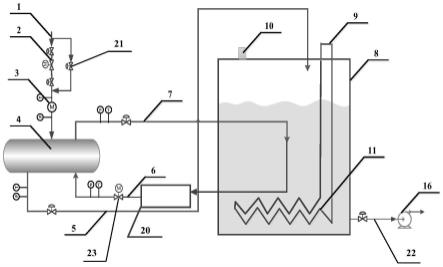

图1一种高效蓄热装置构成示意图。

[0025]

图2蓄热罐的结构示意图。

[0026]

图中:1、蒸汽进口管路;2、蒸汽调节阀组;3、蒸汽计量装置;4、高效汽水换热器;5、热疏水管路;6、冷除盐水管路;7、热除盐水管路;8、蓄热罐;9、乏汽回收管路;10、呼吸阀;11、乏汽冷凝盘管;12、外侧保温层;13、钢结构主体;14、内侧防腐层;15、底部隔热涂层;16、水泵; 17、压力监测设备;18、温度监测设备;19、液位监测设备;20、除盐水箱;21、备用阀门、22、排水管路;23、电磁阀。

具体实施方式

[0027]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

[0028]

实施例1:如图1-2所示,一种高效蓄热装置,其特征在于,包括用于高效换热的高效汽水换热器4,在高效汽水换热器4内实现高效换热的同时,避免了传统换热器长时间运行易结垢、换热效率下降的问题;所述高效汽水换热器4顶部蒸汽进口与蒸汽进口管路1相连通;在所述蒸汽进口管路1的管壁外侧沿长度方向向下依次设置有蒸汽调节阀组2、温度监测设备18、蒸汽计量装置3和压力监测设备17;所述蒸汽调节阀组2可根据蒸汽计量装置3进行远程动态实时调节,以控制进入高效汽水换热器4的蒸汽参数;在所述蒸汽进口管路1的管壁外侧跨所述蒸汽调节阀组2设置有备用阀门21;所述高效汽水换热器4的底端疏水出口通过热疏水管路5和蓄热罐8顶端疏水进口相连通,高温高压的冷凝热水经过热疏水管路5进入蓄热罐8上方空间完成泄压,饱和热水流入所述蓄热罐8内部;所述的热疏水管路5内热水具有一定的压力,进入蓄热罐8内必然会闪蒸出一部分蒸汽,在呼吸阀10的作用下蒸汽充满蓄热罐8上部无水空间,隔绝空气中的氧气,抑制蓄热罐8内部腐蚀的发生。蒸汽经乏汽回收管路9输送至乏汽冷凝盘管11内完成冷凝散热,最终以液体的形式存储在所述蓄热罐8内,最大程度的保证了热量的回收与蓄热存储,避免了传统换热中乏汽直接外排造成的浪费现象。所述高效汽水换热器 4的顶端的热盐水出口通过除热盐水管路7从所述蓄热罐8沿外壁垂直方向穿入至罐内,到达罐内径中心线附近沿垂直向下方向延伸至乏汽冷凝盘管11上方,沿所述蓄热罐8内壁垂直方向穿出与除盐水箱20的冷盐水进口相连通,所述除盐水箱20内的水温为室温;所述除盐水箱20的另一侧冷盐水出口通过冷除盐水管路6与所述高效汽水换热器4底端冷盐水进口相连通;汽水换热器 4的冷却介质为除盐水、被冷却介质为蒸汽,避免了汽水换热器4长时间运行出现的结垢、换热效率下降的问题,可保证汽水换热器4始终保持较高的换热效率。同时,经过汽水换热器4换热后,蒸汽中的热量转移至热疏水和热除盐水中,分别通过热疏水管路5和热除盐水管路7输送至所述蓄热罐8,不会出现水击、

噪音及震动现象,有利于蓄热装置的使用寿命。以高效汽水换热器4为核心的间接换热方式,是通过热疏水管路5和热除盐水管路7将热量输送至所述蓄热罐8内进行存储,解决了蒸汽与冷水直接换热由水击造成的噪音、震动问题,具有消音降噪、结构稳定的优点;乏汽回收管路9一端沿所述蓄热罐8顶部外侧垂直方向穿入至罐内,与设置在底面上的乏汽冷凝盘管11 相连通,不锈钢材质制作的所述乏汽冷凝盘管11,布置于水罐内部底部空间,乏汽冷凝盘管11出口位于液面以下、与水连通,闪蒸的蒸汽通过乏汽回收管路9进入乏汽冷凝盘管11,冷凝后热水存于所述蓄热罐8内,相比蒸汽直接外排,可实现最大程度的热量回收;呼吸阀10设置于所述蓄热罐8的顶部,闪蒸出的蒸汽充满所述蓄热罐8的上方无水空间,在呼吸阀10的作用下保持罐体内部压力平衡,防止空气泄漏入所述蓄热罐8内部,增加内壁抗腐和降低水中溶解氧浓度的效果;所述蓄热罐8下端设置有排水口与排水管路22相连通,从所述排水管路22沿长度方向依次设置有所述备用阀门21和水泵16;所述蓄热罐8包括钢结构主体13、外侧保温层12和内侧防腐层14;所述外侧保温层12包括喷涂在所述钢结构主体13外侧的侧壁及顶部的硬质聚氨酯发泡材料,外侧保温层12的厚度为80~100mm;该保温技术具有导热系数低、防水、阻火防燃的特性;所述内侧防腐层14包括涂抹在钢结构主体13内侧的底部、侧壁及顶部区域上的环氧富锌底漆和环氧面漆材料,所述内侧防腐层14 的厚度为40~100μm,具有高耐水性、高耐热性和高化学稳定性,可有效防止罐内热水与所述蓄热罐8主体结构发生化学腐蚀反应,具有汽水间接换热无水击、扰动小的特点,可保证壁内长时间耐用不腐蚀,同时也可保证除盐水经蓄热存储后不变质,确保锅炉补给水合格达标;相比现有技术方案,内侧防腐层14具经济性、实用性、耐热、耐水、抗磨耐腐、干燥快的特性。所述底部隔热涂层15为用空心玻璃微珠隔热涂料喷涂在钢结构主体13底部钢板外侧形成的隔热涂料,所述底部隔热涂层15的厚度为1~2mm,所述底部隔热涂层15 具有抗压性好、低导热、电绝缘性和热稳定性好的特点,解决了罐底现有施工工艺下的保温难题,最大程度的提高了蓄热装置的保温蓄热效率,具有很强的柔韧抗裂性能和很低的导热系数。所述外侧保温层12和所述底部隔热涂层 15可保障所述蓄热罐8内的热水温降在5℃/24h以内,极大地提高了蓄热装置的蓄热效率。蒸汽调节阀组2包括2个备用阀门21和1个电磁阀23;从所述高效汽水换热器4的底端出水口的热疏水管路5上沿长度方向依次设置有温度监测设备18、压力监测设备17和备用阀门21;所述除盐水箱20的冷除盐水管路6上沿长度方向依次设置有电磁阀23、温度监测设备18和压力监测设备17。所述除盐水箱20的除热盐水管路7上沿长度方向依次设置有压力监测设备17、温度监测设备18和备用阀门21;所述蓄热罐8外侧上部沿壁面垂直向下方向依次设置有压力监测设备17和温度监测设备18,进行罐体上方无水空间的压力和温度的监控;所述蓄热罐8外侧中部沿壁面垂直方向设置有温度监测设备18;所述蓄热罐8外侧下部沿壁面垂直向上方向依次设置有液位监测设备19和温度监测设备18;乏汽回收管路9和除热盐水管路7与钢结构主体13为密封连接。高效蒸汽进口管路1、热疏水出口管路5、冷除盐水管路6 和热除盐水管路7均布置有温度监测设备18、压力监测设备17和阀门调节措施,可对高效汽水换热器4的工作状态进行实时监控和流量调节;高效汽水换热器4的冷却介质为除盐水、被冷却介质为蒸汽,避免了换热器长时间运行出现的结垢、换热效率下降的问题,可保证汽水换热器4始终保持较高的换热效率。同时,经过高效汽水换热器4换热后,蒸汽中的热量转移至热疏水和热除盐水,分别通过热疏水管路5和热除盐水管路7输送至蓄热罐8,不会出现水击、噪音及震动现象,有利于蓄热装置的使用寿命。所述热疏水管

路 5内热水具有一定的压力,进入蓄热罐8内必然会闪蒸出一部分蒸汽,在呼吸阀10的作用下蒸汽充满蓄热罐8上部无水空间,隔绝空气中的氧气,抑制罐体内部腐蚀的发生。蒸汽经乏汽回收管路9输送至乏汽冷凝盘管11内完成冷凝散热,最终以液体的形式存储在蓄热罐8内,最大程度的保证了热量的回收与蓄热存储,避免了传统换热中乏汽直接外排造成的浪费现象。

[0029]

本发明中的高效蓄热装置采用外置式汽水间接换热的方式,适应了燃煤锅炉调峰储热和蓄水补水的需求,将锅炉多余排汽的热量高效的传递给除盐水,避免了蒸汽与冷水直接混合换热的噪音、震动的问题;输出的热水与除氧器系统连接,可灵活对外输出热量和高品质补给水,增强水处理系统的抗风险能力,也便于蓄热装置的检修维护。本发明中的高效蓄热装置性能稳定、经济性好,有利于热电机组的灵活性改造。同时,最大程度的回收锅炉低负荷下的多余排汽及热量,并在高负荷时段放热,减少了除氧器加热除盐水的自耗汽用量,拓宽了锅炉的负荷调节范围、增强了锅炉水处理系统的抗风险能力,能够有效避免锅炉超低负荷运行的排汽现象,增强锅炉高负荷时的机组整体供热能力。

[0030]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1