岩板热弯炉及对岩板进行热弯处理的方法与流程

1.本发明涉及岩板加工技术领域,具体涉及一种岩板热弯炉及对岩板进行热弯处理的方法。

背景技术:

2.平板形状的岩板结构单一,使用范围受限,从而制约了岩板的产能发展。目前市场上的岩板茶几、岩板洗手盆等都是将岩板裁剪后使用胶水粘接形成,其边角为直角且长时间使用在粘接处容易变黄、变黑,影响美观。中国专利cn111960653a把裁剪好的岩板放置在模具上,通过加热使岩板升温至软化温度,仅在自身重力作用下成型为与模具形状匹配的热加工岩板。但是该方法存在热弯岩板与模具不完全贴合的缺陷,弯曲弧度不符合设计要求。而且,在加工过程中热弯炉需要整体升温至岩板的软化温度,以及取出热弯岩板前采用自然冷却的方式进行降温,产品制作周期长,能耗较高,生产成本高昂。

技术实现要素:

3.针对上述问题,本发明提供一种岩板热弯炉及对岩板进行热弯处理的方法,采用局部再加热的方式,并通入定向空气流进行急冷,不仅可以降低能耗,减少冷却时间,进而缩短制作周期和降低生产成本,而且制备的热弯岩板弯曲弧度符合设计要求,与模具贴合度高,不会影响岩板的表面平整度和颜色装饰。

4.第一方面,本发明提供一种岩板热弯炉。所述岩板热弯炉包括:炉体;模具,内设于炉腔,用于放置待热弯处理的岩板;炉盖,配置为隔热板形式,在所述隔热板上设置有与炉腔连通的气体通道;吹风组件,设置于炉体外部,和炉盖的气体通道相连通,以向炉腔内提供空气流;加热装置,包含固定地设置于炉体内壁以调节炉腔环境温度的第一加热装置,以及沿炉体的垂直方向和/或水平方向移动以调节岩板待热弯处理部位局部受热温度的第二加热装置;温度控制装置,设置于炉体外壁以显示炉腔环境温度和岩板待热弯处理部位的局部温度;温度感应装置,与温度控制装置和加热装置相互连接,通过调节温度控制装置来调节加热装置的加热功率;观察口,设置于炉体外壁,用于观察炉腔内岩板的热弯状况。

5.较佳地,空气流的流动方向与岩板向模具设计弧形的变化方向一致,空气流产生的作用力使得岩板朝向模具方向进行贴合。

6.较佳地,所述隔热板上开设有一个或多个气孔形成气体通道并与外部的吹风组件相连通。

7.较佳地,所述隔热板包括第一隔热板和内嵌于第一隔热板的第二隔热板,第二隔

热板由多孔材料制成,第一隔热板开设一个或多个气孔形成气体通道,所述气体通道和第二隔热板的多孔结构与吹风组件连通以向炉腔内提供空气流。

8.较佳地,所述第二隔热板由表面和内部分布多孔结构的蜂窝陶瓷制成。

9.较佳地,在炉盖的隔热板上配置安装有第二加热装置的可伸缩支架,通过控制可伸缩支架调节第二加热装置的移动。

10.较佳地,所述温度感应装置包括设置于炉体内壁以感应炉腔环境温度的第一温度感应装置,和垂直于第二加热装置并与其间隔配置的第二温度感应装置。

11.较佳地,在可伸缩支架上安装与第二加热装置连接的第二温度感应装置,以感应岩板待热弯处理部位的局部温度。

12.第二方面,本发明提供使用上述任一项所述的岩板热弯炉对岩板进行热弯处理的方法。所述方法包括以下步骤:步骤s1:将待热弯处理的岩板放置在模具上部并封闭炉腔;步骤s2:开启第一加热装置,对炉腔进行预加热;优选地,所述预加热是在25~50分钟以内将炉腔环境温度匀速升温至800~900℃;步骤s3:提高第一加热装置的加热功率,进行再加热至岩板软化并促使岩板在自身的重力作用下初成型;优选地,所述再加热是在30~40分钟以内将炉腔环境温度从800~900℃升温至1000~1100℃;步骤s4:移动第二加热装置以调节第二加热装置与岩板待热弯处理部位的距离,同时开启第二加热装置对岩板进行局部加热来提高岩板与模具的贴合;优选地,第二加热装置与岩板待热弯处理部位的距离为1~3cm;步骤s5:关闭第一加热装置和第二加热装置,开启吹风组件,向炉腔内通入空气流对岩板进行急冷,所述空气流的流动方向与岩板向模具设计弧形的变化方向一致使岩板在空气流产生的作用力下进一步与模具贴合;优选地,所述急冷是在30~50分钟以内将炉腔降温至800~900℃;步骤s6:关闭吹风组件,将炉腔自然冷却至室温,取出热弯岩板。

13.较佳地,局部加热的温度为1200~1300℃。

附图说明

14.图1是使用本发明岩板热弯炉对岩板进行热弯处理的方法流程图。

15.图2是本发明岩板热弯炉的立体图(部分组件未示出);1-气体通道,2-隔热板,3-炉体,4-温度感应装置,5-温度控制装置,6-观察口。

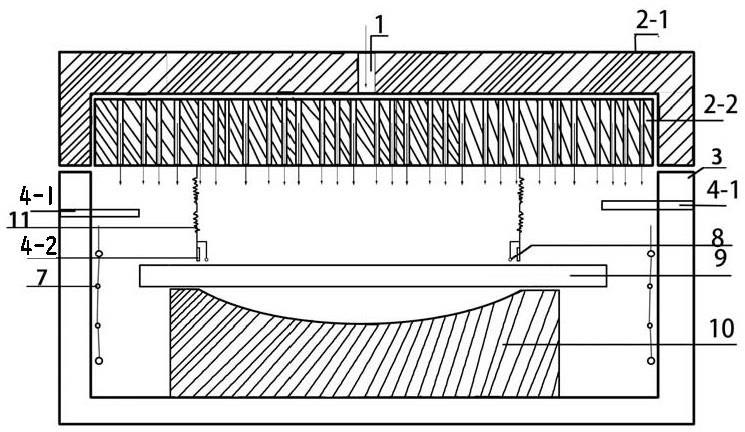

16.图3是本发明岩板热弯炉的剖面图;1-气体通道,2-1是第一隔热板,2-2是第二隔热板,3-炉体,4-1是第一温度感应装置,4-2是第二温度感应装置,7-第一加热装置,8-第二加热装置,9-岩板,10-模具,11-可伸缩支架。

17.图4是采用现有岩板热加工装置制备的深色热弯岩板的变色缺陷图。

18.图5是采用现有岩板热加工装置制备的不同批次热弯岩板的圆弧弧度误差缺陷图。

19.图6是实施例1制备的不同批次热弯岩板的圆弧弧度误差示意图。

20.图7是实施例1制备的深色热弯岩板的图片。

21.图8是实施例2制备的热弯岩板茶几的图片。

具体实施方式

22.为了使本发明的目的、技术方案以及技术效果更加清楚,以下结合说明书附图和具体实施方式对本发明进一步详细说明。

23.本发明提供一种岩板热弯炉。所述岩板热弯炉的炉体具有保温功能。优选地,炉体由耐火保温材料制成。耐火保温材料的组成不受限制,采用本领域常用的耐火保温材料即可。炉体的形状和尺寸可以根据需求作适应性调整。一些实施方式中,炉体为长方体结构。

24.模具设置在炉腔内。用于放置待热弯处理的岩板。所述模具具有导热快的特性,可采用耐高温的石墨模具。模具制作工艺和模具结构是本领域常规操作,此处不再赘述。实际中,根据热弯岩板的设计图形成石墨模具,使模具的形状、尺寸、弯曲效果均与热弯岩板的设计图保持一致。模具可放置在炉盖相对侧的底座上。优选地,底座的上表面与模具的下表面固定连接。

25.岩板热弯炉的炉盖形状和尺寸与炉体适配。例如,炉体为长方体结构时,炉盖也相应配置为长方体结构。炉盖扣合在炉体上,形成除特定设计的气体通道以外相对封闭的空间(炉腔)。所述炉盖配置为隔热板形式。隔热板可以一体成型,也可以是两件式设计,当然也可以采用多件式设计。在所述隔热板上设置有与炉腔连通的气体通道。

26.吹风组件,设置于炉体外部,和炉盖的气体通道相连通,以向炉腔内提供空气流。吹风组件可为电吹风机。空气流的流动方向与岩板(表面,可为平面)向模具设计弧形的变化方向一致,空气流产生的作用力使得岩板朝向模具方向进行贴合。

27.一些实施方式中,所述炉盖包含一体成型的隔热板。在隔热板上开设有一个或多个气孔形成气体通道并与外部的吹风组件相连接。急冷时,吹风组件提供的空气流通过该气体通道直接向炉腔内吹入。当空气流的流动方向与岩板向模具设计弧形的变化方向一致时,空气流产生的作用力使得岩板朝向模具贴合。由于模具放置在炉盖相对侧的底座上,所以模具上放置的岩板也能够与炉盖上的气体孔道相对应,这能够最大程度地保持空气流产生的作用力方向和强度免受外界因素的干扰。

28.一些实施方式中,所述炉盖包含两件式设计的隔热板。所述隔热板包括第一隔热板和内嵌于第一隔热板的第二隔热板。第二隔热板的轮廓形状和第一隔热板匹配。当然可以在第一隔热板和第二隔热板上分别设置一个或多个贯通的通孔作为气体通道。作为优选,第二隔热板由多孔材料制成,第一隔热板开设一个或多个气孔形成气体通道。如此所述气体通道和第二隔热板的多孔结构与吹风组件连通以向炉腔内提供空气流。这样,急冷时吹风组件提供的空气流通过该气体通道直接向炉腔内吹入,且当空气流的流动方向与岩板向模具弧形设计的变化方向一致时,空气流产生的作用力使得岩板朝向模具贴合。

29.优选地,第二隔热板由表面和内部分布多孔结构的蜂窝陶瓷制成。吹风组件输送的空气流通过第一隔热板的气体通道进入第二隔热板内部并通过孔隙进入炉腔内,进而作用在岩板上。

30.加热装置包括第一加热装置和第二加热装置。第一加热装置固定地设置于炉体的内壁,作用是调节炉腔的整体环境温度。第一加热装置采用本领域常规的电加热元件即可。包括但不限于电热丝(加热炉丝)、电热管、电热板。例如可为加热炉丝。第一加热装置的加

热元件的个数可根据实际情况作出适应性调整。一些实施方式中,在炉体的相对两侧的内壁各设置一个或多个加热炉丝。可通过调整第一加热装置的加热功率来改变炉腔的环境温度。

31.第二加热装置。内设于炉腔,沿炉体的垂直方向和/或水平方向可移动。将第二加热装置设置在岩板待热弯处理部位或其附近。通过移动第二加热装置来调节第二加热装置与岩板待热弯处理部位之间的距离进而改变岩板在该位置的局部受热温度。第二加热装置采用本领域常用的移动式加热元件即可。例如可为移动式硅碳棒。第二加热装置的个数可根据实际情况作出适应性调整。可通过调整第二加热装置的加热功率来改变局部加热温度。

32.在炉盖的隔热板上配置安装有第二加热装置的可伸缩支架。通过控制可伸缩支架调节第二加热装置的移动。例如通过调节可伸缩支架的长度以调节第二加热装置与热弯岩板之间的距离。这样第二加热装置和模具则位于相对两侧,能够更加便利地控制热弯处理工艺。

33.通过在岩板热弯炉中设置可移动的第二加热装置来对热弯岩板的待热弯处理部位进行局部加热,能够使岩板的待热弯处理部位紧密且快速地贴合模具,达到设计标准。

34.温度控制装置,设置于炉体外壁以显示炉腔的环境温度和岩板待热弯处理部位的局部温度。一些实施方式中,所述温度控制装置包括显示温度的面板。

35.温度感应装置,与温度控制装置和加热装置相互连接,通过控制温度控制装置来调节加热装置的加热功率。一些实施方式中,所述温度感应装置包括设置于炉体内壁以感应炉腔环境温度的第一温度感应装置,和垂直于第二加热装置并与其间隔配置的第二温度感应装置。

36.所述温度感应装置可为测温热电偶。关于第一温度感应装置,可以在炉体的相对两侧的内壁各设置一个或多个热电偶以检测炉腔各区域的环境温度。关于第二温度感应装置,与第二加热装置的间距优选为3-6cm,此距离能够较好地反映出岩板待热弯处理部位的局部温度。优选地,在可伸缩支架上安装与第二加热装置连接的第二温度感应装置,以感应岩板待热弯处理部位的局部温度。

37.观察口,设置于炉体外壁,用于观察炉腔内岩板的热弯状况。所述观察口为一个或多个观察孔或者观察窗。

38.现有岩板热弯炉在对岩板进行热弯处理的生产过程中对岩板整体进行加热,导致岩板的平面部分过热出现翘曲或者色变,待热弯处理部位受热不足或者受热不均匀同样容易出现色变且无法精密贴合模具。本发明所述岩板热弯炉克服了上述问题,得到的热弯岩板和模具设计的精度匹配度高,符合设计要求,且不会影响岩板的表面平整度和颜色装饰。

39.以下示例性说明利用上述岩板热弯炉对岩板进行热弯处理的方法。

40.选择待热弯处理的岩板。岩板的组成不受限制,采用本领域常用的岩板组成。岩板的规格同样不受限制,但是岩板的规格需要和炉腔尺寸适配。具体实施例中使用蒙娜丽莎集团有限公司生产的岩板。

41.将待热弯处理的岩板放置在模具表面并封闭炉腔。例如,将待热弯处理的岩板放置在炉腔内的模具上并盖上炉盖以封闭炉腔。

42.预加热。岩板是脆性材料,在加热时受到热应力的影响往往会发生破裂。而且,岩

板是热的不良导体,传热速度比较慢,在刚开始的加热过程中,温度低、热辐射小,岩板表面首先受热,同时炉腔中的模具温度低,岩板在厚度方向存在较大的温差,岩板受热不均,使岩板的热膨胀不一致而产生应力。当热应力超过岩板的强度时,岩板会出现炸裂。在一定范围内,加热速度越大,温差越大,产生的热应力越大。因此需要进行预加热,使岩板厚度方向受热均匀,避免从室温至再加热的过程中岩板炸裂。利用第一加热装置进行预加热。所述预加热是在25~50分钟以内将炉腔匀速升温至800~900℃。

43.再加热。提高第一加热装置的功率,对岩板进行再加热使岩板软化并在自身重力的作用下初成型。初成型的形状与模具设计基本匹配。所述再加热是在30~40分钟以内将炉腔环境温度从800~900℃升温至1000~1100℃。

44.局部高温贴合处理。移动第二加热装置以调整第二加热装置与岩板待热弯处理部位的距离。同时开启第二加热装置对岩板的待热弯处理部位进行局部加热来促使岩板的待热弯处理部位与模具的(保温)贴合。可通过电脑程序来控制移动第二加热装置。第二加热装置与岩板待热弯处理部位的距离优选为1~3cm。第二加热装置与岩板待热弯处理部位距离太近,会使岩板局部温度过高,产生热弯孔等缺陷;距离太远,不能有效地对岩板待热弯处理部位进行局部加热,从而影响弯曲效果。局部加热的温度可为1200~1300℃。岩板的烧结温度范围在1250~1270℃,上述局部加热温度能够使岩板待热弯处理部位进一步软化,与模具完全贴合。

45.急冷。关闭第一加热装置和第二加热装置,向炉腔内通入空气进行急冷且通入的空气在炉腔内形成的(向下)作用力使岩板进一步与模具贴合。具体表现为,向炉腔内通入空气流对岩板进行急冷,所述空气流的流动方向与岩板向模具设计弧形的变化方向一致使岩板在空气流产生的作用力下进一步与模具贴合。现有技术通过温度控制进行高温退火或者自然冷却使岩板缓慢降温,由于没有风力的作用,岩板不能进一步贴合模具成型。可通过控制吹风组件的输出功率,来调节吹风组件的风量来从而控制急冷的速度。风量大,进入炉体内的空气多,急冷速度快;风量小,进入炉体内的空气小,急冷速度慢。

46.优选地,所述急冷是在30~50分钟以内将炉腔降温至800~900℃。例如,所述急冷是在30~50分钟以内将炉腔降温至850℃。向炉腔内通入定向的空气流使岩板快速冷却,提高了降温速度,缩短了产品生产周期,同时软化后的岩板在风力作用下进一步贴合模具成型。

47.一些实施方式中,开启吹风组件,空气从第一隔热板的气体通道并通过第二隔热板的孔隙进入到炉腔内,气体进入后形成一定的向下作用力并作用在软化后的岩板上,软化后的岩板在风力作用下进一步贴合模具成型。该空气同时还达到快速冷却的目的。

48.自然冷却。关闭吹风组件,使炉腔自然冷却至室温,得到与模具贴合且符合弯曲弧度设计要求的热弯岩板。

49.上述热弯岩板包括但不限于凸弧形的岩板、凹弧形的岩板、波浪形的岩板、折板型的岩板等。另外,所述热弯岩板包括但不限于内弯曲岩板或者外弯曲岩板,其弯曲弧度不受固定角度限制。

50.本发明热弯处理的方法采用第一加热装置将炉腔环境温度温度升至1000~1100℃,使岩板在自身重力作用下成型为和模具设计匹配的基础形状,采用第二加热装置来对热弯岩板的待热弯处理部位进行局部加热,能够使岩板的待热弯处理部位紧密且快速地贴

合模具,达到设计标准。

51.采用中国专利cn111960653a的热加工装置及方法,生产深色热弯产品时,如图4所示,岩板热弯处出现局部变色;生产圆弧热弯产品时,出现高的圆弧弧度误差。如图5所示,不同批次的圆弧热弯产品的圆弧吻合度偏差达到10mm。

52.下面进一步列举实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的示例,即本领域技术人员可以通过本文的说明在合适的范围内选择,而并非要限定于下文示例的具体数值。

53.如图2和图3所示,热弯炉包括:由耐火保温材料制成的炉体3。设计在炉体3上部的隔热板2。隔热板2为两件式设计的隔热板,包含第一隔热板2-1和第二隔热板2-2。第二隔热板2-2内嵌于第一隔热板2-1。第二隔热板2-2由表面和内部分布多孔的蜂窝陶瓷制成。第一隔热板2-1设有气体通道1。所述气体通道、第二隔热板的多孔结构的孔隙、外部的吹风组件连通以向炉腔内提供空气流。炉体3的炉腔底部放置模具10。模具10上放置有待热弯处理的岩板9。炉体3的炉腔内部安装有第一加热装置7和第二加热装置8。第一加热装置为加热炉丝,其固定在炉腔的内壁。第二加热装置为移动式硅碳棒,其安装在炉腔中,移动式硅碳棒可沿炉体垂直和水平方向移动,由此来调节移动式硅碳棒与岩板待热弯处理部位之间的距离。炉体3的侧壁安装有用于测温的第一温度感应装置4-1。在炉盖的隔热板2上配置安装有第二温度感应装置4-2的可伸缩支架11。炉体3的外壁安装有温度控制装置5。温度控制装置5连接第一加热装置7、第二加热装置8、可伸缩支架11、第一温度感应装置4-1和第二温度感应装置4-2。调节温度控制装置5实现调节热弯过程中岩板热弯炉内的环境温度。也通过调节温度控制装置5来控制第二加热装置的移动,具体是调节可伸缩支架11的伸缩长度来控制移动第二加热装置8与岩板9之间的距离。炉体3的外壁还设置有观察口(三个观察孔)6,用于观察炉内岩板热弯情况。

54.实施例1岩板预处理。将待处理的厚度为5.5mm的岩板切割并四周磨边处理后进行清洗晾干处理。切割后的岩板尺寸偏差控制在

±

0.3mm。

55.热弯处理。将石墨模具放置于底座上,并固定模具。将待热弯的岩板置于模具上,使岩板与模具四边平行,盖上炉盖,使热弯炉封闭。开启第一加热装置对加热炉进行预加热,所述预加热是在25分钟之内将炉腔匀速升温至800℃。

56.继续进行再加热。使岩板在高温条件下软化以自身重力的作用下按模具形状初成型。所述再加热是在30分钟之内将炉腔缓慢升温至1000℃。

57.局部高温贴合处理。移动第二加热装置,控制第二加热装置与岩板待热弯处理部位之间的距离为3cm,同时开启第二加热装置的电源对待热弯处理部位进行局部加热至1200℃。通过观察孔观察炉腔内岩板与模具的贴合情况,直到岩板在自身重力下与模具贴合。

58.急冷。断开第一加热装置和第二加热装置,开启吹风组件,空气从第一隔热板的气体通道并通过第二隔热板的孔隙进入到炉腔内,气体进入后形成一定的向下作用力并作用在软化岩板上,使岩板在风力的作用下进一步贴合模具成型,同时达到快速冷却的目的。所

述急冷是在30分钟以内的时间将炉腔降温至850℃。

59.关闭吹风组件,自然冷却至室温,从而加工成弯曲弧度为125

°

的内弯曲热弯岩板。

60.图6是实施例1制备的不同批次岩板的圆弧弧度误差示意图。可以发现圆弧弧度误差明显缩小。不同批次的热弯岩板的圆弧吻合度偏差最大值仅为3mm。

61.图7是实施例1制备的深色热弯岩板的图片。所述深色热弯岩板没有产生局部变色。

62.实施例2岩板预处理。将待处理的厚度为15.5mm的岩板切割并四周磨边处理后进行清洗晾干处理。切割后的岩板尺寸偏差控制在

±

0.3mm。

63.热弯处理。将石墨模具放置于底座上,并固定模具。将待热弯的岩板置于模具上,使岩板与模具四边平行,盖上炉盖,使热弯炉封闭。开启第一加热装置对加热炉进行预加热,所述预加热是在50分钟之内将炉腔匀速升温至850℃。

64.继续进行再加热。使岩板在高温条件下软化以自身重力的作用下按模具形状初成型。所述再加热是在40分钟之内将炉腔缓慢升温至1100℃。

65.局部高温贴合处理。移动第二加热装置,控制第二加热装置与岩板待热弯处理部位之间的距离为1.5cm,同时开启第二加热装置的电源对待热弯处理部位进行局部加热至1300℃。通过观察孔观察炉腔内岩板与模具的贴合情况,直到岩板在自身重力下与模具贴合。

66.急冷。断开第一加热装置和第二加热装置,开启吹风组件,空气从第一隔热板的气体通道并通过第二隔热板的孔隙进入到炉腔内,气体进入后形成一定的向下作用力并作用在软化岩板上,使岩板在风力的作用下进一步贴合模具成型,同时达到快速冷却的目的。所述急冷是在50分钟以内的时间将炉腔降温至850℃。

67.关闭吹风组件,自然冷却至室温,从而加工成弯曲角度为90

°

的热弯岩板茶几。

68.图8是实施例2制备的热弯岩板茶几的图片。所述热弯岩板茶几的弯曲弧度符合设计要求。

69.实施例3岩板预处理。将待处理的厚度为10.5mm的岩板切割并四周磨边处理后进行清洗晾干处理。切割后的岩板尺寸偏差控制在

±

0.3mm。

70.热弯处理。将石墨模具放置于底座上,并固定模具。将待热弯的岩板置于模具上,使岩板与模具四边平行,盖上炉盖,使热弯炉封闭。开启第一加热装置对加热炉进行预加热,所述预加热是在40分钟之内将炉腔匀速升温至900℃。

71.继续进行再加热。使岩板在高温条件下软化以自身重力的作用下按模具形状初成型。所述再加热是在45分钟之内将炉腔缓慢升温至1050℃。

72.局部高温贴合处理。移动第二加热装置,控制第二加热装置与岩板待热弯处理部位之间的距离为1.0cm,同时开启第二加热装置的电源对待热弯处理部位进行局部加热至1250℃。通过观察孔观察炉腔内岩板与模具的贴合情况,直到岩板在自身重力下与模具贴合。

73.急冷。断开第一加热装置和第二加热装置,开启吹风组件,空气从第一隔热板的气体通道并通过第二隔热板的孔隙进入到炉腔内,气体进入后形成一定的向下作用力并作用

在软化岩板上,使岩板在风力的作用下进一步贴合模具成型,同时达到快速冷却的目的。所述急冷是在45分钟以内的时间将炉腔降温至850℃。

74.关闭吹风组件,自然冷却至室温,从而加工成热弯岩板洗手盆。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1