干燥系统、冷冻干燥电芯的方法、电池的生产工艺和电池与流程

1.本发明涉及电池领域,尤其是涉及一种干燥系统、冷冻干燥电芯的方法、电池的生产工艺和电池。

背景技术:

2.锂电池具有重量轻、储能大、功率大、放电性能稳定和使用寿命长等优点,在电动自行车、新能源汽车领域得到了广泛的应用。锂离子电池内使用的复合电解液,极易与水发生化学反应,生成的产物之一为水,产物水与电解液继续反应,而且会反应生成氢氟酸,对电池的正负极造成腐蚀,故注液前电池的含水量一般要低于规定的数值,一旦注液前电池水分含量超过这一规定的数值,成品电池的性能将急剧下降,直至发生电池严重气胀,电池报废。

3.常见的电芯干燥的方式为在真空条件下,采用高温对电芯进行烘烤干燥,常见的电芯干燥方式较为单一,烘烤时间长,效率较低,且长时间的高温烘烤导致能耗较高。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明的一个目的在于提出一种干燥系统,该干燥系统可以实现液氮冷冻和烘箱加热结合干燥电芯,快速去除电芯中的水分。

5.本发明的另一个目的在于,提出一种冷冻干燥电芯的方法。

6.本发明的再一个目的在于,提出一种电池的生产工艺。

7.本发明的又一个目的在于,提出一种电池。

8.根据本发明第一个方面实施例的干燥系统,包括:烘箱,所述烘箱具有腔室和液氮注入口,所述腔室用于容纳电芯;第一检测装置,所述第一检测装置包括设置于所述烘箱的第一检测元件,所述第一检测元件用于检测所述腔室内的环境特征;第二检测装置,所述第二检测装置包括设置于所述烘箱的第二检测元件,所述第二检测元件用于检测位于所述腔室内的所述电芯相关的标识信息;液氮注入装置,所述液氮注入装置用于通过所述液氮注入口向所述腔室内注入液氮;和控制装置,所述控制装置电连接所述第一检测装置、所述第二检测装置及所述液氮注入装置,所述控制装置用于根据所述环境特征和所述标识信息,确认是否控制所述液氮注入装置向所述腔室内注入液氮。

9.根据本发明具体实施例的干燥系统,通过与烘箱相关联的液氮注入装置与第一检测装置、第二检测装置、和控制装置的共同作用,可以实现对电芯进行冷冻干燥和加热烘干的有效结合,并且干燥系统的操作简便,干燥效率高。

10.另外,根据本发明上述实施例的烘干系统还可以具有如下附加的技术特征:

11.根据本发明的一些实施例,所述环境特征包括湿度,定义所述腔室内具有所述电芯时的所述标识信息为确认标识信息,定义所述腔室内不具有所述电芯时的所述标识信息为不确认标识信息;在所述湿度大于或等于第一阈值,且所述标识信息为确认标识信息的

条件下,所述控制装置用于控制所述液氮注入装置通过所述液氮注入口向所述腔室内注入液氮。

12.根据本发明的一些实施例,在所述湿度大于或等于第二阈值,且所述标识信息为不确认标识信息的条件下,所述控制装置用于控制所述液氮注入装置通过所述液氮注入口向所述腔室内注入液氮;其中,所述第二阈值大于所述第一阈值。

13.根据本发明的一些实施例,所述烘箱具有排气孔,所述干燥系统包括真空泵,所述真空泵电连接所述控制装置,所述真空泵连接所述排气孔;在所述湿度大于或等于第三阈值,且所述标识信息为确认标识信息的条件下,所述控制装置用于控制所述真空泵通过所述排气孔对所述腔室进行抽真空;其中,所述第三阈值小于所述第二阈值。

14.根据本发明的一些实施例,所述干燥系统包括加热装置,所述加热装置用于加热所述腔室,所述加热装置电连接所述控制装置;所述环境特征包括温度,在所述温度小于或等于第一温度,且所述液氮注入装置通过所述液氮注入口向所述腔室内注入液氮的条件下,所述控制装置用于控制所述加热装置工作以对所述腔室进行加热。

15.根据本发明另一方面实施例的冷冻干燥电芯的方法,所述方法包括如下步骤:

16.s1:室温下,将电芯置于上述的第一方面实施例的烘干系统的腔室内;

17.s2:所述液氮注入装置通过所述液氮注入口向所述腔室内注入液氮,冷冻使所述电芯内部水分凝结;

18.s3:启动所述加热装置,并保温一段时间,完成对所述电芯的烘烤干燥。

19.通过向烘箱内加入液氮,烘箱内的电芯温度瞬间降低,使得电芯内部的水分迅速凝结,再通过烘箱对电芯进行加热,使得电芯和烘箱内的水分瞬间升华,再对烘箱和电芯进行保温一段时间,排除电芯内部和烘箱内的水蒸气,完成烘烤,该种干燥方式可以使得加热干燥和冷冻干燥同时使用,节省干燥时间,提升干燥效率,降低能耗,并且采用液氮进行冷冻干燥的方式成本较低。

20.根据本发明的一些实施例,所述电芯为圆形电芯、方形电芯或软包电芯。

21.根据本发明的一些实施例,步骤s2中所述的冷冻时间为t1,其中,所述t1满足: t1≤10min。

22.根据本发明的一些实施例,步骤s3中所述加热温度为t,其中,所述t满足: 25℃≤t≤150℃。

23.根据本发明的一些实施例,所述t满足:25℃≤t≤100℃。

24.根据本发明的一些实施例,s3所述保温一段时间为t2,其中,所述t2满足: 60min≤t2≤1800min。

25.根据本发明的一些实施例,所述t2满足:60min≤t2≤180min。

26.根据本发明再一方面实施例的电池的生产工艺,包括所述的冷冻干燥电芯的方法。

27.根据本发明第四方面实施例的电池,采用上述电池的生产工艺制备得到。

28.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

29.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

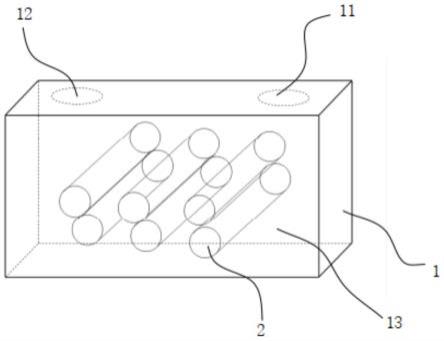

30.图1是根据本发明具体实施例的烘箱和电芯的示意图。

31.附图标记:

32.1:烘箱;11:液氮注入口;12:排气孔;13:腔室;2:电芯。

具体实施方式

33.下面详细描述本发明的实施例,参考附图描述的实施例是示例性的,下面详细描述本发明的实施例。

34.结合图1所示,下面具体描述根据本发明的具体实施例。

35.如图1所示,根据本发明第一方面实施例的干燥系统,包括:烘箱1、第一检测装置(图未示出)、第二检测装置(图未示出)、液氮注入装置(图未示出)和控制装置 (图未示出)。

36.具体而言,烘箱1具有腔室13和液氮注入口11,腔室13用于容纳电芯2,液氮注入装置用于通过液氮注入口11向腔室13内注入液氮。由此,用户可以通过液氮注入口 11向腔室13内注入液氮,使得液氮与电芯2接触,通过液氮将电芯2中含有的水分冷冻,以实现后续烘烤时,冷冻的水分通过升华的方式溢出,保证电芯2快速烘干。另外,通过液氮注入装置进行液氮的注入,操作简单,工作效率高。

37.第一检测装置包括设置于烘箱1的第一检测元件,第一检测元件用于检测腔室13 内的环境特征。第二检测装置包括设置于烘箱1的第二检测元件,第二检测元件用于检测和位于腔室13内的电芯2相关的标识信息。控制装置电连接第一检测装置、第二检测装置及液氮注入装置,控制装置用于根据环境特征和标识信息,确认是否控制液氮注入装置向腔室13内注入液氮。在采用干燥系统对进行电芯2进行干燥时,可以通过第一检测元件和第二检测元件对腔室13内环境和电芯2的检测,并操控控制装置控制液氮注入装置进行液氮的注入。由此,对电芯2的干燥工作自动化程度高,操作简便,可以缩短电芯2的干燥时间,进而提高干燥系统的干燥效率。

38.根据本发明实施例的干燥系统,通过与烘箱1相关联的液氮注入装置与第一检测装置、第二检测装置、和控制装置的共同作用,可以实现对电芯2进行冷冻干燥和加热烘干的有效结合,干燥系统的操作简便,干燥效率高。

39.根据本发明的一些实施例,环境特征包括湿度,定义腔室13内具有电芯2时的标识信息为确认标识信息,定义腔室13内不具有电芯2时的标识信息为不确认标识信息。在湿度大于或等于第一阈值,且标识信息为确认标识信息的条件下,控制装置用于控制液氮注入装置通过液氮注入口11向腔室13内注入液氮。例如,上述第一阈值可以设置为2%rh,当腔室13内的湿度高于2%rh,且腔室13内放置有电芯2时,可以向腔室 13内注入液氮以干燥电芯2。由此,可以通过第一检测元件准确地检测腔室13内的湿度,通过第二检测元件检测电芯2是否放置在腔室13内,可以避免电芯2不在腔室13 内或腔室13内湿度较低时持续地注入液氮,减少液氮的损耗。当然,本发明的第一阈值也可以设根据实际情况进行设置,通过第一阈值调整和控制液氮的加入时机,以满足实际应用。

40.进一步地,在湿度大于或等于第二阈值,且标识信息为不确认标识信息的条件下,控制装置用于控制液氮注入装置通过液氮注入口11向腔室13内注入液氮;其中,第二阈值大于第一阈值。也就是说,若腔室13内湿度高于第二阈值时,可以通过液氮先对腔室13内进行干燥处理,从而降低腔室13内的湿度,避免腔室13内的水分被电芯2 吸收,进而可以方便将电芯2放置在腔室13内进行干燥,进一步保证干燥系统的干燥效果。例如,本发明中第二阈值可以设置为3%rh,当然,也可以根据实际需要调整第二阈值。

41.根据本发明的一些实施例,烘箱具有排气孔12,干燥系统包括真空泵(图未示出),真空泵电连接控制装置,真空泵连接排气孔12。在湿度大于或等于第三阈值,且标识信息为确认标识信息的条件下,控制装置用于控制真空泵通过排气孔12对腔室13进行抽真空。由此,可以将烘箱1内的气体快速排出,保证电芯2烘烤工作的顺利进行。其中,第三阈值小于第二阈值。由此,通过排气孔12能够抽出在烘箱1加热和保温过程中电芯2中冷冻的水分升华的气体,加快烘干速度,也使得干燥系统可以在真空条件下加热干燥电芯2。例如,本发明中第三阈值可以设置为1.8%rh,当然,也可以根据实际需要调整第三阈值。

42.进一步地,干燥系统包括加热装置,加热装置用于加热腔室13,加热装置电连接控制装置。环境特征包括温度,在温度小于或等于第一温度,且液氮注入装置通过液氮注入口11向腔室13内注入液氮的条件下,控制装置用于控制加热装置工作以对腔室13 进行加热。由此,可以通过液氮和加热装置共同作用与电芯2,以缩短对电芯2的干燥时间,从而提高干燥系统的干燥效率。另外,加热装置也可以对腔室13起保温作用,进一步缩短对电芯2的干燥时间。例如,本发明中第一温度可以设置为0℃,当然,也可以根据实际需要调整第一温度对的设定值。

43.根据本发明的另一个方面实施例的冷冻干燥电芯2的方法,包括如下步骤:

44.室温下,将电芯2置于上述的腔室13内;液氮注入装置通过液氮注入口11向腔室 13内注入液氮,冷冻使电芯2内部水分凝结;启动加热装置,并保温一段时间,完成对电芯2的烘烤干燥。

45.发明人发现,通过向腔室13内加入液氮,腔室13内的电芯2温度瞬间降低,使得电芯2内部的水分凝结,再通过启动加热装置对电芯2进行加热,使得电芯2和腔室13 内的水分瞬间升华,再对烘箱1和电芯2进行保温一段时间,排除所有水蒸气,完成烘烤,该种干燥方式可以使得加热干燥和冷冻干燥同时使用,节省干燥时间,提升了干燥效率,降低能耗,并且采用液氮进行冷冻干燥的方式成本较低。

46.根据本发明的另一些实施例,电芯2可以为圆形电芯、方形电芯或软包电芯。该种干燥方式对电芯2的形状要求较低,可用于冷冻干燥多种电芯2除去水分,提高了通用性。

47.根据本发明的另一些实施例,冷冻时间为t1,其中,t1满足:t1≤10min;发明人发现,在腔室13内通入液氮后温度迅速降低,在10min之内便可完成电芯2冷冻工作,该种方式降温迅速,可缩短电芯2干燥时间,冷冻干燥与加热烘烤干燥方式共同作用,使得电芯2内凝结的水分快速升华,该方式可快速去除电芯2中的水分,节省干燥时间,提升了干燥效率,降低能耗。

48.根据本发明的另一些实施例,烘箱1加热温度为t,其中,t满足:25℃≤t≤150℃;优选地,25℃≤t≤100℃。

49.若加热温度低于25℃,温度过低水分不易升华,且电芯2干燥所需时间较长,干燥

效率降低;若加热温度高于150℃,设置温度过高烘箱1达到所需高温时间较长,且能耗较高;因此,按照本技术中设定的温度对电芯2进行烘烤加热,不会由于烘烤温度过高对电芯2造成损坏且可以有效除去电芯2中的水分;优选地,当烘箱1的加热温度设置为25℃-100℃时,在保证电芯2水分合格的同时可以进一步有效降低能耗。

50.根据本发明的另一些实施例,烘箱1保温时间为t2,其中,t2满足: 60min≤t2≤1800min;优选为60min≤t2≤180min。

51.发明人发现,电芯2内水分凝结再升华后,水分以水蒸气的形式存在,若保温时间低于60min,时间太短,烘箱1内和电芯2内水蒸气不能完全排出,导致干燥完成的电芯2湿气较大,不满足生产的要求;若保温时间高于1800min,保温时间过久,能耗较高,且电芯2干燥时间过程,干燥效率降低;若保温时间为60min-180min时,在满足电芯2水分合格的同时,进一步缩短了电芯2干燥的时间,进一步提高了干燥效率。因此,在本技术规定的时间内进行保温,可有效除去电芯2烘箱1内的水蒸气,同时提高干燥效率。

52.根据本发明再一方面实施例的电池的生产工艺,包括冷冻干燥电芯2的方法。

53.采用上述冷冻干燥电芯2的方式生产电池,可在一定程度上缩短电池生产时间,提高电池的生产效率,节约能耗,降低生产成本。

54.根据本发明第四方面实施例的电池,该电池采用上述电池的生产工艺制备得到。

55.采用上述电池生产工艺制得的电池,电芯2干燥效率提高,干燥成本降低,进而使得电池水分合格的同时生产效率有效提高,成本降低。

56.下面详细描述本发明的实施例,需要说明的是下面描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。另外,如果没有明确说明,在下面的实施例中所采用的所有试剂均为市场上可以购得的,或者可以按照本文或已知的方法合成的,对于没有列出的反应条件,也均为本领域技术人员容易获得的。

57.通过示例性的具体实施例结合对比例对本发明的烘箱1、冷冻干燥电芯2的方法、电池的生产工艺和电池进行说明。以下按照实施例1-10和对比例1-6的冷冻干燥电芯2方法对电芯2进行烘干,按照实施例11-18和对比例7-12生产工艺制得电池,将干燥后的电芯2 和电池进行测试:包括电芯2含水量测试电池内阻测试。

58.其中,电池电芯2水分含量采用卡尔费休水分测定仪(885型卡氏加热炉+831/917型卡尔

·

费休水分滴定仪)进行测定,电芯2含水量低于300ppm为合格,具体操作步骤按仪器指示进行,其中取样要求如下:

59.1.正极取样两个(极耳端和非极耳端),负极取样两个(极耳端和非极耳端),极片取样位置为最内层;

60.2.用剪刀分别剪出正负极极片、装入样品瓶内并立即盖上盖(极片装入瓶内,距离瓶口位置约1/3),并使用电子秤称重,分别取样0.8

±

0.1g(纯极片重量);

61.3.称重完成后记录极片重量数据;

62.4.设备温度为220℃,测定完成记录测定结果,含水量(ppm)计算公式如下:

63.含水量(ppm)=测定结果(μg)/极片重量(g)

64.电池内阻的测定采用电池阻抗测定仪bt3562-hioki进行测定。

65.实施例1

66.一种冷冻干燥电芯2的方法,包括如下步骤:

67.s1:室温下,将圆形电芯置于烘箱1的腔室13中进行干燥,这时,第二检测元件定义腔室内的标识信息为确认标识信息,当第一检测元件定义湿度大于或等于第一阈值时,控制装置控制液氮注入装置向腔室13内注入液氮;

68.s2:液氮注入装置通过液氮注入口11向腔室13内注入液氮,冷冻1min使电芯2 内部水分凝结;在湿度大于或等于第三阈值时,通过控制装置控制真空泵通过排气孔12 对腔室13进行抽真空;

69.s3:启动干燥系统的加热装置加热至25℃,并在25℃条件下保温1800min,完成对电芯2的烘烤干燥。

70.采用上述方法干燥电芯2制得的电芯2含水量测试结果见表1。

71.实施例2

72.一种冷冻干燥电芯2的方法,包括如下步骤:

73.s1:室温下,将圆形电芯置于烘箱1的腔室13中进行干燥,这时,第二检测元件定义腔室内的标识信息为确认标识信息,当第一检测元件定义湿度大于或等于第一阈值时,控制装置控制液氮注入装置向腔室13内注入液氮;

74.s2:液氮注入装置通过液氮注入口11向腔室13内注入液氮,冷冻5min使电芯2 内部水分凝结;在湿度大于或等于第三阈值时,通过控制装置控制真空泵通过排气孔12 对腔室13进行抽真空;

75.s3:启动干燥系统的加热装置加热至25℃,并在25℃条件下保温1800min,完成对电芯2的烘烤干燥。

76.采用上述方法干燥电芯2制得的电芯2含水量测试结果见表1。

77.实施例3

78.一种冷冻干燥电芯2的方法,包括如下步骤:

79.s1:室温下,将圆形电芯置于烘箱1的腔室13中进行干燥,这时,第二检测元件定义腔室内的标识信息为确认标识信息,当第一检测元件定义湿度大于或等于第一阈值时,控制装置控制液氮注入装置向腔室13内注入液氮;

80.s2:液氮注入装置通过液氮注入口11向腔室13内注入液氮,冷冻10min使电芯2 内部水分凝结;在湿度大于或等于第三阈值时,通过控制装置控制真空泵通过排气孔12 对腔室13进行抽真空;

81.s3:启动干燥系统的加热装置加热至25℃,并在25℃条件下保温1800min,完成对电芯2的烘烤干燥。

82.采用上述方法干燥电芯2制得的电芯2含水量测试结果见表1。

83.实施例4

84.一种冷冻干燥电芯2的方法,包括如下步骤:

85.s1:室温下,将圆形电芯置于烘箱1的腔室13中进行干燥,这时,第二检测元件定义腔室内的标识信息为确认标识信息,当第一检测元件定义湿度大于或等于第一阈值时,控制装置控制液氮注入装置向腔室13内注入液氮;

86.s2:液氮注入装置通过液氮注入口11向腔室13内注入液氮,冷冻5min使电芯2 内部水分凝结;在湿度大于或等于第三阈值时,通过控制装置控制真空泵通过排气孔12 对腔室13进行抽真空;

87.s3:启动干燥系统的加热装置加热至25℃,并在25℃条件下保温180min,完成对电芯2的烘烤干燥。

88.采用上述方法干燥电芯2制得的电芯2含水量测试结果见表1。

89.实施例5

90.一种冷冻干燥电芯2的方法,包括如下步骤:

91.s1:室温下,将圆形电芯置于烘箱1的腔室13中进行干燥,这时,第二检测元件定义腔室内的标识信息为确认标识信息,当第一检测元件定义湿度大于或等于第一阈值时,控制装置控制液氮注入装置向腔室13内注入液氮;

92.s2:液氮注入装置通过液氮注入口11向腔室13内注入液氮,冷冻5min使电芯2 内部水分凝结;在湿度大于或等于第三阈值时,通过控制装置控制真空泵通过排气孔12 对腔室13进行抽真空;

93.s3:启动干燥系统的加热装置加热至60℃,并在60℃条件下保温1000min,完成对电芯2的烘烤干燥。

94.采用上述方法干燥电芯2制得的电芯2含水量测试结果见表1。

95.实施例6

96.一种冷冻干燥电芯2的方法,包括如下步骤:

97.s1:室温下,将圆形电芯置于烘箱1的腔室13中进行干燥,这时,第二检测元件定义腔室内的标识信息为确认标识信息,当第一检测元件定义湿度大于或等于第一阈值时,控制装置控制液氮注入装置向腔室13内注入液氮;

98.s2:液氮注入装置通过液氮注入口11向腔室13内注入液氮,冷冻5min使电芯2 内部水分凝结;在湿度大于或等于第三阈值时,通过控制装置控制真空泵通过排气孔12 对腔室13进行抽真空;

99.s3:启动干燥系统的加热装置加热至100℃,并在100℃条件下保温180min,完成对电芯2的烘烤干燥。

100.采用上述方法干燥电芯2制得的电芯2含水量测试结果见表1。

101.实施例7

102.一种冷冻干燥电芯2的方法,包括如下步骤:

103.s1:室温下,将圆形电芯置于烘箱1的腔室13中进行干燥,这时,第二检测元件定义腔室内的标识信息为确认标识信息,当第一检测元件定义湿度大于或等于第一阈值时,控制装置控制液氮注入装置向腔室13内注入液氮;

104.s2:液氮注入装置通过液氮注入口11向腔室13内注入液氮,冷冻5min使电芯2 内部水分凝结;在湿度大于或等于第三阈值时,通过控制装置控制真空泵通过排气孔12 对腔室13进行抽真空;

105.s3:启动干燥系统的加热装置加热至100℃,并在100℃条件下保温60min,完成对电芯2的烘烤干燥。

106.采用上述方法干燥电芯2制得的电芯2含水量测试结果见表1。

107.实施例8

108.一种冷冻干燥电芯2的方法,包括如下步骤:

109.s1:室温下,将圆形电芯置于烘箱1的腔室13中进行干燥,这时,第二检测元件定义

腔室内的标识信息为确认标识信息,当第一检测元件定义湿度大于或等于第一阈值时,控制装置控制液氮注入装置向腔室13内注入液氮;

110.s2:液氮注入装置通过液氮注入口11向腔室13内注入液氮,冷冻5min使电芯2 内部水分凝结;在湿度大于或等于第三阈值时,通过控制装置控制真空泵通过排气孔12 对腔室13进行抽真空;

111.s3:启动干燥系统的加热装置加热至150℃,并在150℃条件下保温60min,完成对电芯2的烘烤干燥。

112.采用上述方法干燥电芯2制得的电芯2含水量测试结果见表1。

113.实施例9

114.一种冷冻干燥电芯2的方法,包括如下步骤:

115.s1:室温下,将方形电芯置于烘箱1的腔室13中进行干燥,这时,第二检测元件定义腔室内的标识信息为确认标识信息,当第一检测元件定义湿度大于或等于第一阈值时,控制装置控制液氮注入装置向腔室13内注入液氮;

116.s2:液氮注入装置通过液氮注入口11向腔室13内注入液氮,冷冻5min使电芯2 内部水分凝结;在湿度大于或等于第三阈值时,通过控制装置控制真空泵通过排气孔12 对腔室13进行抽真空;

117.s3:启动干燥系统的加热装置加热至100℃,并在100℃条件下保温180min,完成对电芯2的烘烤干燥。

118.采用上述方法干燥电芯2制得的电芯2含水量测试结果见表1。

119.实施例10

120.一种冷冻干燥电芯2的方法,包括如下步骤:

121.s1:室温下,将软包电芯置于烘箱1的腔室13中进行干燥,这时,第二检测元件定义腔室内的标识信息为确认标识信息,当第一检测元件定义湿度大于或等于第一阈值时,控制装置控制液氮注入装置向腔室13内注入液氮;

122.s2:液氮注入装置通过液氮注入口11向腔室13内注入液氮,冷冻5min使电芯2 内部水分凝结;在湿度大于或等于第三阈值时,通过控制装置控制真空泵通过排气孔12 对腔室13进行抽真空;

123.s3:启动干燥系统的加热装置加热至100℃,并在100℃条件下保温180min,完成对电芯2的烘烤干燥。

124.采用上述方法干燥电芯2制得的电芯2含水量测试结果见表1。

125.对比例1

126.对比例1与实施例2基本相同,其不同之处在于,减少液氮冷冻的步骤。采用该方法干燥电芯2制得的电芯2含水量测试结果见表1。

127.对比例2

128.对比例2与实施例4基本相同,其不同之处在于,减少液氮冷冻的步骤。采用该方法干燥电芯2制得的电芯2含水量测试结果见表1。

129.对比例3

130.对比例3与实施例5基本相同,其不同之处在于,减少液氮冷冻的步骤。采用该方法干燥电芯2制得的电芯2含水量测试结果见表1。

131.对比例4

132.对比例4与实施例6基本相同,其不同之处在于,减少液氮冷冻的步骤。采用该方法干燥电芯2制得的电芯2含水量测试结果见表1。

133.对比例5

134.对比例5与实施例7基本相同,其不同之处在于,减少液氮冷冻的步骤。采用该方法干燥电芯2制得的电芯2含水量测试结果见表1。

135.对比例6

136.对比例6与实施例8基本相同,其不同之处在于,减少液氮冷冻的步骤。采用该方法干燥电芯2制得的电芯2含水量测试结果见表1。

137.实施例11

138.一种电池的生产工艺,包括如下步骤:

139.步骤一:制作电芯2:将正极、负极、隔膜卷绕成圆柱电芯2,其中正、负极采用全极耳技术,将卷芯正负极极耳揉平;

140.步骤二:集流盘焊接:采用激光焊接将正极集流盘与正极极耳焊接,将负极集流盘与负极极耳焊接;

141.步骤三:根据实施例1的冷冻干燥方法干燥电芯2;

142.步骤四:密封焊接外壳:采用激光焊接将烘烤后的顶盖与壳体焊接;

143.步骤五:在电芯2中注入电解液。

144.采用上述方法干燥电芯2并制得的电池性能测试结果见表1。

145.实施例12

146.实施例12与实施例11基本相同,其不同之处在于,根据实施例2的冷冻干燥方法干燥电芯2。采用上述方法制得的电池性能测试结果见表1。

147.实施例13

148.实施例13与实施例11基本相同,其不同之处在于,根据实施例3的冷冻干燥方法干燥电芯2。采用上述方法制得的电池性能测试结果见表1。

149.实施例14

150.实施例14与实施例11基本相同,其不同之处在于,根据实施例4的冷冻干燥方法干燥电芯2。采用上述方法制得的电池性能测试结果见表1。

151.实施例15

152.实施例15与实施例11基本相同,其不同之处在于,根据实施例5的冷冻干燥方法干燥电芯2。采用上述方法制得的电池性能测试结果见表1。

153.实施例16

154.实施例16与实施例11基本相同,其不同之处在于,根据实施例6的冷冻干燥方法干燥电芯2。采用上述方法制得的电池性能测试结果见表1。

155.实施例17

156.实施例17与实施例11基本相同,其不同之处在于,根据实施例7的冷冻干燥方法干燥电芯2。采用上述方法制得的电池性能测试结果见表1。

157.实施例18

158.实施例18与实施例11基本相同,其不同之处在于,根据实施例8的冷冻干燥方法干

燥电芯2。采用上述方法制得的电池性能测试结果见表1。

159.对比例7

160.对比例7与实施例11基本相同,其不同之处在于,根据对比例1的加热干燥方法干燥电芯2。采用上述方法制得的电池性能测试结果见表1。

161.对比例8

162.对比例8与实施例11基本相同,其不同之处在于,根据对比例2的加热干燥方法干燥电芯2。采用上述方法制得的电池性能测试结果见表1。

163.对比例9

164.对比例9与实施例11基本相同,其不同之处在于,根据对比例3的加热干燥方法干燥电芯2。采用上述方法制得的电池性能测试结果见表1。

165.对比例10

166.对比例10与实施例11基本相同,其不同之处在于,根据对比例4的加热干燥方法干燥电芯2。采用上述方法制得的电池性能测试结果见表1。

167.对比例11

168.对比例11与实施例11基本相同,其不同之处在于,根据对比例5的加热干燥方法干燥电芯2。采用上述方法制得的电池性能测试结果见表1。

169.对比例12

170.对比例12与实施例11基本相同,其不同之处在于,根据对比例6的加热干燥方法干燥电芯2。采用上述方法制得的电池性能测试结果见表1。

171.表1实施例1-18和对比例1-12电芯含水量和电池相关性能测试结果

172.实施例电芯含水量(ppm)实施例电池内阻(mω)实施例1271实施例1142实施例2268实施例1240实施例3298实施例1353实施例4293实施例1449实施例5280实施例1546实施例6258实施例1636实施例7268实施例1740实施例8263实施例1839实施例9266对比例755实施例10272对比例860对比例1460对比例959对比例2496对比例1055对比例3478对比例1157对比例4460对比例1256对比例5470

‑‑

对比例6467

‑‑

173.由表1的实施例1-10可知,采用本发明的干燥方法和干燥条件对电芯2进行干燥处理,电芯2的含水量均合格,通过实施例5-8和对比例3-6对比可得,减少液氮冷冻的操作,仅

通过干燥系统的加热装置对电芯2进行加热,干燥后的电芯2的含水量较高,电芯2不合格。可见,通过液氮冷冻和加热装置的共同作用,干燥后的电芯2的含水量较低,电芯2合格,且保温时间短,干燥效率高。

174.由实施例11-18可知,采用本发明干燥电芯2的方法干燥后的电芯2,可以提高电池的使用性能。通过实施例15-18和对比例9-12对比可得,仅通过干燥系统的加热装置对电芯2 进行加热,采用干燥后的电芯2得到的电池内阻增大,电池放电时所占用的电压增大,输出的能量减少,电池的使用性能降低。可见,采用本发明的干燥方法得到的电芯2制得的电池的使用性能较佳。

175.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。

176.尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1