一种气流干燥装置和N-氰乙基-N-苄基苯胺的干燥方法与流程

一种气流干燥装置和n-氰乙基-n-苄基苯胺的干燥方法

技术领域

1.本发明属于化学工艺领域,具体涉及一种气流干燥装置和n-氰乙基-n-苄基苯胺的干燥方法。

背景技术:

2.气流干燥是使加热介质和待干燥固体颗粒直接接触,并使待干燥固体颗粒悬浮于流体中,在气力输送下进行干燥的一种方法,该方法具有传热系数高,传热面积大,干燥时间短等特点,广泛用于散粒状物料的干燥单元操作。

3.现有技术中直管干燥系统、旋风干燥系统、脉冲干燥系统大都结构单一,对于含水量高、黏性大、熔点低的物料的干燥效果差,存在干燥不充分、效率低、易堵料的缺点;且现有气流干燥技术中干燥系统多是开式的,废气量大,安全性低,无法满足一些化工原料的干燥要求。

4.n-氰乙基-n-苄基苯胺是一种重要的染料中间体,该物质不溶于酸和碱、水分含量不稳定,并且工业上合成的化工原料n-氰乙基-n-苄基苯胺的纯度普遍不高,含有如氯化苄、氰乙基苯胺、n,n-二氰乙基苯胺等杂质,导致物料的熔点不稳定(实测初熔点到全熔点的温度区间为65℃~87℃)、粘性大、刺激性气味大,不适用于染料连续化生产技术中。

技术实现要素:

5.发明要解决的问题

6.现有的n-氰乙基-n-苄基苯胺的干燥方法存在干燥时间长、物料易板结,无法满足干燥要求等缺点。

7.用于解决问题的方案

8.针对现有技术中存在的上述问题,本发明提供一种气流干燥装置和n-氰乙基-n-苄基苯胺的干燥方法。

9.具体地,本发明通过以下方案解决本发明的问题。

10.[1]一种气流干燥装置,其特征在于,包括气流闭环系统,所述气流闭环系统包括加料设备、破碎机、干燥管、气固分离设备、储料仓、水洗塔、冷凝器、除雾器和气流加热器,其中加料设备与破碎机的固体入口相连,破碎机的出口与干燥管的入口相连,干燥管的出口与气固分离设备的入口相连,气固分离设备的固体出口与储料仓相连,气固分离设备的气体出口与水洗塔的入口相连,水洗塔的气体出口与冷凝器的入口相连,冷凝器、除雾器和气流加热器依次相连,气流加热器的出口与破碎机的气体入口相连。

[0011]

[2]根据[1]所述的装置,其特征在于,

[0012]

所述加料设备包括一级加料机和二级加料机;其中所述一级加料机包括半密闭式的一级加料斗、绞龙双螺旋电机和破拱电机;所述二级加料机包括全密闭式的加料斗、绞龙双螺旋电机、破拱电机和称重模块;

[0013]

所述破碎机为内部具有空腔的设备,破碎机的固体入口设置于上部侧壁,气体入

口设置于底部,出口设置于顶部;

[0014]

所述干燥管包括上升段直管、弯管和下降段脉冲管,所述下降段脉冲管包括交替连接的缩径管道和阔径管道;优选地,上升段直管内径小于破碎机腔体内径,弯管的内径与直管相等,下降段脉冲管的缩径管道的内径与直管内径相等,阔径管道内径大于直管内径,小于破碎机腔体内径;所述上升段直管内表面为钢衬防水、防静电非金属材质,优选为钢衬布材质。

[0015]

[3]根据[1]或[2]所述的装置,其特征在于,所述气固分离设备和水洗塔之间还设置有气体输送设备,例如引风机;所述储料仓上部设置有除尘器,例如布袋除尘器;所述储料仓的下部连接有气力输送仓;所述干燥管和气固分离设备的外壁安装有气锤;所述气固分离设备的固体出口设置有关风机;所述关风机的阀体端面设置有吹气孔;所述气固分离设备的内表面为钢衬防水、防静电非金属材质,优选为钢衬布材质。

[0016]

[4]根据[1]或[2]所述的装置,其特征在于,所述破碎机下部外侧带有夹套,所述夹套的腔体通过设置在底部的连通口与所述破碎机的腔体在底部相通,破碎机的气体入口设置于夹套底部,破碎机的固体入口设置于不带有夹套的位置,破碎机的出口设置于顶部;优选地,破碎机中部装有温度变送器与压力变送器;所述破碎机内部设置有刀片,所述刀片设有三层,各层呈60

°

夹角分布。

[0017]

[5]根据[1]或[2]所述的装置,其特征在于,所述气固分离设备为旋风分离器,优选为2台以上旋风分离器并联安装;所述水洗塔内部具有循环喷淋系统。

[0018]

[6]一种n-氰乙基-n-苄基苯胺的干燥方法,其特征在于包括利用[1]~[5]中任一项所述的气流干燥装置进行干燥的步骤。

[0019]

[7]根据[6]所述的干燥方法,其特征在于,还包括以下的n-氰乙基-n-苄基苯胺前处理步骤:向n-氰乙基-n-苄基苯胺水溶液中加入氨水,将ph值调节至8.5~9.5,然后在95~100℃下保温搅拌0.5~1h,然后任选地进行降温结晶、分离、水洗、脱水的操作;所述氨水优选为氨的质量浓度为8%~12%的稀氨水溶液。

[0020]

[8]根据[7]所述的干燥方法,其特征在于,所述前处理步骤为:将n-氰乙基-n-苄基苯胺溶解在95℃~100℃热水中得到ph≤8的n-氰乙基-n-苄基苯胺水溶液,向其中加入氨水,将得到的混合液的ph值调节至8.5~9.5,在95~100℃下保温搅拌0.5~1h,然后将混合液降温至温度≤80℃进行结晶,经固液分离后将所得固体水洗至中性,然后脱水至含固率≥80%。

[0021]

[9]根据[6]或[7]所述的干燥方法,其特征在于,所述气流干燥装置运行时,破碎机温度为55~68℃,优选为57~63℃,更优选为60~62℃;破碎机压力为-1000pa~1000pa,优选为-500pa~300pa;气流加热器出口温度为60~86℃,优选为65~80℃,更优选为68~75℃;破碎机温度与旋风分离器出口温度的温差为3~5℃,优选为3~4℃;冷凝器出口温度为5~15℃,优选为10~15℃。

[0022]

[10]根据[6]或[7]所述的干燥方法,其特征在于,在所述干燥步骤中,将n-氰乙基-n-苄基苯胺固体物料从加料设备进料至破碎机中,使其在破碎机中与来自气流加热器的气流混合,然后进入干燥管中进行干燥,干燥后的固体物料与气流在气固分离设备中进行气固分离,分离出的经干燥的n-氰乙基-n-苄基苯胺进入储料仓中,分离出的气体进入水洗塔中进行水洗,水洗后的气体依次经过冷凝器和除雾器后进入气流加热器中被再次加

热。

[0023]

发明的效果

[0024]

本发明的气流干燥装置的干燥方式为旋流干燥和脉冲干燥组合,兼具旋流干燥和脉冲干燥的优点,物料在上升段直管内旋流向上,物料流速快、停留时间短,避免了物料在上升过程中粘壁和沉降,上升段直管内表面为钢衬布材质,避免物料中低熔点杂质与直管内壁撞击、摩擦生热导致熔融粘壁,物料下降过程中通过脉冲形式保证了干燥效果,通过自重力避免了物料在阔径管内流速下降时出现粘壁和沉降。

[0025]

本发明的装置中,气固分离设备内表面为钢衬布材质,可有效避免物料切向进入气固分离设备时物料中低熔点杂质与设备内壁撞击、摩擦生热导致熔融粘壁。

[0026]

本发明的装置中,在气流闭环系统内,湿气流经过水洗塔后,气流夹带的较大量水汽可提高后续有机废气冷凝、液化去除的效率,湿气流经过水洗、冷凝和除雾后,水溶性和非水溶性有机废气都得到有效去除,避免了有机废气在系统内长期大量积累造成安全隐患和降低干燥效果。

[0027]

本发明的方法通过对n-氰乙基-n-苄基苯胺进行氨水碱洗,能够有效除去过量的生产原料氯化苄和碱溶性杂质,极大减少物料的粘性和干燥过程中的有机废气产生。

附图说明

[0028]

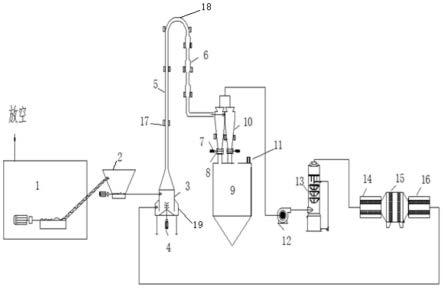

图1是本发明装置的一个具体实施方案的示意图。

[0029]

附图标记说明

[0030]

1、一级加料机;2、二级加料机;3、破碎机;4、破碎机;5、上升段直管;6、下降段脉冲管;7、关风机;8、吹气孔;9、储料仓;10、旋风分离器;11、脉冲除尘器;12、引风机;13、水洗塔;14、冷凝器;15、除雾器;16、气流加热器;17、气锤;18、弯管;19、破碎机夹套。

具体实施方式

[0031]

为了便于本领域普通技术人员理解和实施本发明,下面结合实施例对本发明作进一步的详细描述,应当理解,此处所描述的实施示例仅用于说明和解释本发明,并不用于限定本发明。

[0032]

《术语及定义》

[0033]

本说明书中,对于两个设备所描述的“连接”、“相连”或类似述语是指物料可以从一个设备进入另一个设备,包括直接连接以及通过管道或经由其他设备等各种方式连接。

[0034]

本说明书中,使用“数值a~数值b”表示的数值范围是指包含端点数值a、b的范围。

[0035]

本说明书中,使用“以上”或“以下”表示的数值范围是指包含本数的数值范围。

[0036]

本说明书中,使用“可以”表示的含义包括了进行某种处理以及不进行某种处理两方面的含义。

[0037]

本说明书中,使用“任选地”或“任选的”表示某些物质、组分、执行步骤、施加条件等因素使用或者不使用。

[0038]

本说明书中,所使用的单位名称均为国际标准单位名称,并且如果没有特别声明,所使用的“%”均表示重量或质量百分含量。

[0039]

本说明书中,所提及的“优选的实施方案”、“实施方案”等是指所描述的与该实施

方案有关的特定要素(例如,特征、结构、性质和/或特性)包括在此处所述的至少一种实施方案中,并且可存在于其它实施方案中或者可不存在于其它实施方案中。另外,应理解,所述要素可以任何合适的方式组合在各种实施方案中。

[0040]

《装置》

[0041]

本发明的一个目的是提供一种气流干燥装置,其特征在于,包括气流闭环系统,所述气流闭环系统包括加料设备、破碎机、干燥管、气固分离设备、储料仓、水洗塔、冷凝器、除雾器和气流加热器,其中加料设备与破碎机的固体入口相连,破碎机的出口与干燥管的入口相连,干燥管的出口与气固分离设备的入口相连,气固分离设备的固体出口与储料仓相连,气固分离设备的气体出口与水洗塔的入口相连,水洗塔的气体出口与冷凝器的入口相连,冷凝器、除雾器和气流加热器依次相连,气流加热器的出口与破碎机的气体入口相连。

[0042]

本发明中,气流闭环系统是指气流在闭环系统内循环;具体而言,气流经气流加热器加热后依次经过破碎机、干燥管、气固分离设备、水洗塔、冷凝器、除雾器,然后回到气流加热器进行加热。

[0043]

在一个实施方案中,所述加料设备包括一级加料机和二级加料机;其中所述一级加料机包括半密闭式的一级加料斗、绞龙双螺旋电机和破拱电机;所述二级加料机包括全密闭式的加料斗、绞龙双螺旋电机、破拱电机和称重模块。优选地,所述绞龙双螺旋电机为有轴双螺旋电机,所述破拱电机与所述绞龙双螺旋电机共用启闭点,同开同关。

[0044]

在更具体的实施方案中,本发明的装置可以通过一级加料机与二级加料机称重模块连锁从而控制二级加料机加料斗内物料重量在设定范围内,通过二级加料机加料至破碎机。

[0045]

本发明的装置通过采用2级加料方式,加料方便快捷,避免了在料斗内无料封或料封不严时系统高温废气和粉尘通过投料口外溢,同时由于物料易板结成硬块,该加料方式停车时可将料斗内物料全部投入系统内,避免了停止投料时余料在投料口停留出现板结的问题。

[0046]

在一个实施方案中,所述破碎机为内部具有空腔(即破碎机腔体)的设备(例如可以为圆柱体形),破碎机的固体入口设置于上部侧壁,气体入口设置于底部,出口设置于顶部。具体地,破碎机下部外侧带有夹套,所述夹套的腔体通过设置在底部的连通口与所述破碎机的腔体在底部相通,破碎机的气体入口设置于夹套底部,破碎机的固体入口设置于不带有夹套的位置,破碎机的出口设置于顶部。

[0047]

在更具体的实施方案中,破碎机内部设置有破碎设备,所述破碎设备优选为刀片,所述刀片优选设有三层,各层优选呈60

°

夹角分布。在优选的实施方案中,破碎机中部装有温度变送器与压力变送器,用于监测破碎机内部的温度和压力。

[0048]

本说明书中,“破碎机温度”是指破碎机内部物料的温度,“破碎机压力”指破碎机内部压力。

[0049]

在一个实施方案中,所述干燥管包括依次相连的上升段直管(以下也称为“直管”)、弯管和下降段脉冲管(以下也称为“脉冲管”),下降段脉冲管为缩径管道和阔径管道交替连接的脉冲管道,其中直管的入口为干燥管的入口,脉冲管的出口为干燥管的出口。

[0050]

在具体的实施方案中,缩径管道和阔径管道的数量各自独立地为1~10个,例如2~8个,又例如3~7个,再例如4~6个。

[0051]

在优选的实施方案中,上升段直管内径小于破碎机腔体内径(以下也称为“破碎机内径”),弯管的内径与直管相等,下降段脉冲管的缩径管道的内径与直管内径相等,阔径管道内径大于直管内径,小于破碎机内径。更优选地,上升段直管的内径为破碎机内径的0.4~0.6倍,优选为二分之一;下降段脉冲管的阔径管道的内径为破碎机内径的0.5~0.7倍,优选为三分之二。

[0052]

优选地,干燥管外壁设置有气锤。由于湿的n-氰乙基-n-苄基苯胺物料具有一定粘性,通过在干燥管的易粘壁的位置安装气锤进行间歇震打,可有效避免物料粘壁和管道积料。

[0053]

在具体的实施方案中,气锤安装于选自上升段直管段外壁、弯管外壁、脉冲管的缩径和阔径管外壁中的一处或两处以上的位置。在优选的实施方案中,干燥管的直管、脉冲管与弯管连接处以及脉冲管的各段缩径管道和阔径管道(优选为中下部)的外壁均安装有气锤。更优选地,气锤在直管上的间隔距离为1~3米,例如2米,在直管外壁呈对称分布;所述气锤在脉冲管的缩径管和阔径管中下部外壁对称分布。更优选地,气锤由脉冲控制器控制。

[0054]

优选地,干燥管的内表面为钢衬防水、防静电非金属材质,优选为钢衬布材质。本说明书中,“钢衬防水、防静电非金属材质”是指在钢材(例如不锈钢)的表面衬有防水、防静电非金属材质的层,其中防水、防静电非金属材质可以为例如防水防静电涤纶针刺毡和棉布等,本说明书中,“钢衬布”是指钢衬防水防静电涤纶针刺毡。

[0055]

本发明对于气固分离设备没有特别限制,其可以为本领域任何已知的气固分离设备,例如旋风分离器、布袋除尘器或脉冲除尘器等。在一个实施方案中,气固分离设备为旋风分离器,优选为2台以上旋风分离器并联安装。更具体地,旋风分离器柱体上部切向设置有物料入口,顶部设置有气体出口,底部设置有固体出口。在一个实施方案中,旋风分离器固体出口的内径≥250mm,优选为300mm~350mm。

[0056]

优选地,气固分离设备的内表面为钢衬防水、防静电非金属材质,优选为钢衬布材质。

[0057]

优选地,旋风分离器气体出口处安装有用于监测旋风分离器出口温度(即从旋风分离器的出口离开的气体的温度)的温度变送器,固体出口处安装有关风机。在2台以上旋风分离器并联安装的实施方案中,各个旋风分离器的固体出口处分别安装有关风机,优选各个关风机的内径相等。

[0058]

更优选地,关风机阀体端面上设置有吹气孔,吹气孔可以连接有氮气管,以定时吹扫清理关风机叶轮。具体地,吹气孔可位于关风机阀体两端端面轴心附近任意位置,吹气孔与叶轮腔连通。进一步优选地,吹气孔处还安装有用于控制吹气频率的脉冲控制器。

[0059]

本发明对于储料仓没有特别限制,其可以为本领域已知的任何适用于固体物料的储料仓。在一个实施方案中,储料仓顶部设置有除尘器,优选为布袋除尘器,除尘器的气体出口与放空管相连,储料仓下部连接有气力输送料仓,用于将物料气力送料至使用端。

[0060]

本发明对于水洗塔没有特别限制,其可以为本领域已知的任何适用于气体的水洗塔。在一个实施方案中,水洗塔的入口设置于下部侧壁,水洗塔的出口设置于顶部,水洗塔内部具有循环喷淋系统。具体而言,水洗塔的底部为集水池,中部装有丝网填料,上部装有螺旋喷头,通过水泵形成循环喷淋系统。在装置运行时,水泵将集水池中的水泵送至螺旋喷头,水经由螺旋喷头喷出,在下降过程中与进入水洗塔的气体接触,对气体进行水洗,然后

回到底部集水池中。水泵和用于输送水的管道可以位于水洗塔内部或外部,优选位于水洗塔外部。在该优选的实施方案中,水洗塔底部或者下部侧壁上连接有水出口,上部设置有水入口,水出口与水入口之间通过水输送管道相连,水输送管道上安装有水泵。

[0061]

本发明对于冷凝器没有特别限制,其可以为本领域任何已知的适用于气体的冷凝器,例如翅片式冷凝器;冷却介质例如为水;冷凝液从冷凝器底部流出后可以进入污水处理系统。优选地,冷凝器出口设置有用于监测从冷凝器离开的冷风的温度的温度变送器。

[0062]

本发明对于除雾器没有特别限制,其可以为本领域任何已知的除雾器,例如丝网除雾器、折流板除雾器等。

[0063]

本发明对于气流加热器没有特别限制,其可以为本领域任何已知的适用于气体的加热器,例如翅片式加热器。优选地,气流加热器的入口连接有进气管,进气管上安装有用于控制气流的通断的蒸汽切断阀,气流加热器出口安装有用于监测气流加热器出口温度(即从气流加热器离开的气体的温度)的温度变送器。

[0064]

在具体的实施方案中,本发明的装置中,气流闭环系统中各个设备之间的连接方式为:气流加热器出口与破碎机(例如破碎机夹套)、干燥管(例如脉冲管)与气固分离设备(例如旋风分离器)、气固分离设备出口(或者气体输送设备(如果存在的话))与水洗塔均为切向连接,其余管道连接均为同轴心连接方式。

[0065]

以下结合附图说明本发明的装置的一个具体实施方案。如图1所示,加料设备包括一级加料机1和二级加料机2,二级加料机2连接在破碎机3的进料口处,破碎机3的下部带有破碎机夹套19,破碎机3的出口与上升段直管5的入口相连,上升段直管5通过弯管与下降段脉冲管6连接,下降段脉冲管6的出口与旋风分离器10的入口连接,旋风分离器10的下部设置有关风机7,关风机7阀体端面设置有吹气孔8,吹气孔连接有氮气管(未示出),定时吹扫清理关风机叶轮,旋风分离器10的固体出口与储料仓9相连,旋风分离器10的气体出口通过引风机12与水洗塔13相连,水洗塔的气体出口与冷凝器14的入口相连,冷凝器14、除雾器15和气流加热器16依次相连,气流加热器16的出口与破碎机的气体入口相连,破碎机内部设置有刀片4,上升段直管5的外壁设置有气锤17,储料仓9的上部设置有脉冲除尘器11。

[0066]

在具体实施方案中,气流经气流加热器16加热后切向进入破碎机夹套19的腔体,通过破碎机夹套19底部连通口旋转进入破碎机3与湿物料接触,然后气流夹带物料依次经过干燥管的上升段直管5、弯管和下降段脉冲管6进行烘干,烘干的物料和湿气流切向进入旋风分离器10,干燥物料被分离后通过底部关风机7进入储料仓9,湿气流经由引风机12切向进入水洗塔13进行水洗,水洗后的湿气流依次通过冷凝器14、除雾器15除去水分和有机物,然后干燥气流回至气流加热器16进行再加热。

[0067]

在优选的实施方案中,本发明的装置还包括控制系统,以对装置的运行参数进行控制。控制系统可以为dcs自动控制系统自动或远程控制系统等,控制系统的组成包括但不限于上文提到的二级加料机称重模块、蒸汽切断阀、脉冲控制器等。

[0068]

控制系统的控制方法包括但不限于以下中的一个或多个:通过使一级加料机与二级加料机称重模块连锁,以控制二级加料机料斗内物料重量在设定范围内;通过使气流加热器出口温度与蒸汽切断阀连锁,以控制气流加热器出口温度;通过调整气流加热器出口温度和加料速度来控制破碎机温度;通过调整加料速度和引风机频率来控制破碎机压力、破碎机温度与旋风分离器出口温度的温差;通过调整冷凝器冷却水流量控制冷凝器出口温

度;通过脉冲控制器控制气锤工作以防止管道积料;通过脉冲控制器控制关风机气吹频率以清理关风机,防止关风机叶轮粘料堵塞。

[0069]

《方法》

[0070]

本发明的另一个目的是提供一种n-氰乙基-n-苄基苯胺的干燥方法,其包括利用本发明的气流干燥装置进行干燥的步骤(以下称为“干燥步骤”)。

[0071]

在一个实施方案中,本发明的方法还包括以下的n-氰乙基-n-苄基苯胺前处理步骤:向n-氰乙基-n-苄基苯胺水溶液中加入氨水,将得到的混合液(即n-氰乙基-n-苄基苯胺水溶液和氨水的混合液)的ph值调节至8.5~9.5,优选8.5~9,在95~100℃下保温搅拌0.5~1h,然后任选地进行降温结晶、分离、水洗、脱水的操作。其中,所述氨水优选为氨的质量浓度为8%~12%的稀氨水溶液。

[0072]

更具体地,所述前处理步骤为:将n-氰乙基-n-苄基苯胺溶解在95℃~100℃热水中得到ph≤8的n-氰乙基-n-苄基苯胺水溶液,控制水溶液中n-氰乙基-n-苄基苯胺的质量浓度为40%~60%,向其中加入氨水,将得到的混合液的ph值调节至8.5~9.5,在95~100℃下保温搅拌0.5~1h,然后将混合液降温至≤80℃进行结晶,经固液分离后将所得固体水洗至中性,然后脱水至含固率≥80%,优选含固率85~90%。

[0073]

在一个实施方案中,在所述干燥步骤中,将任选经过前处理的n-氰乙基-n-苄基苯胺固体物料从加料设备进料至破碎机中,使其在破碎机中与来自气流加热器的气流混合,然后进入干燥管中进行干燥,干燥后的固体物料与湿气流在气固分离设备中进行气固分离,分离出的经干燥的n-氰乙基-n-苄基苯胺进入储料仓中,分离出的湿气流进入水洗塔中进行水洗,水洗后的气体依次经过冷凝器和除雾器后进入气流加热器中被再次加热。

[0074]

在一个实施方案中,在干燥步骤中,首先使本发明的气流干燥装置预热,所述气流干燥装置预热后,破碎机温度为55~68℃,优选为57~63℃,更优选为60~62℃;旋风分离器出口温度为50~65℃,优选为54~60℃,更优选为56~59℃;气流加热器出口温度为60~86℃,优选为65~80℃,更优选为68~75℃。

[0075]

在一个实施方案中,在进行所述气流干燥装置预热时,将气流加热器出口温度控制值设定为60~85℃,优选为65~80℃,更优选为68~75℃。

[0076]

在一个实施方案中,本发明的装置运行时,破碎机温度为55~68℃,优选为57~63℃,更优选为60~62℃;破碎机压力为-1000pa~1000pa,优选为-500pa~300pa;气流加热器出口温度为60~86℃,优选为65~80℃,更优选为68~75℃;破碎机温度与旋风分离器出口温度的温差为3~5℃,优选为3~4℃;冷凝器出口温度为5~15℃,优选为10~15℃。

[0077]

在一个实施方案中,本发明的装置运行时,所述冷凝器中冷却水温度为0~10℃,优选为5~8℃。

[0078]

在一个实施方案中,本发明的装置运行时,吹气频率为间隔10~15分钟吹气1次,每次吹气5~10秒。

[0079]

在一个实施方案中,本发明的装置运行时,破碎机刀片转速为400~600r/min,优选为450~550r/min,更优选500~530r/min,刀片转向与气流切向进入破碎机内部的旋转方向相反。

[0080]

实施例

[0081]

实施例1

[0082]

将1吨含固率85%的经氨水碱洗过的n-氰乙基-n-苄基苯胺投入一级料斗,开启料斗放空;在dcs控制系统上将二级料斗称重连锁值设定为50kg~150kg,启动称重模块与一级绞龙电机连锁程序,开始向二级料斗自动补料;将气流加热器的蒸汽的压力控制为0.15mpa,打开气锤、脉冲除尘器、关风机气吹控制器,打开水洗塔循环泵和冷凝器冷却水,开启引风机并设定频率40hz,破碎机压力-100pa,开启破碎机并调整转速至500r/min,并调整转向与气流旋转方向相反;将气流加热器出口温度控制值设定为73℃,启动气流加热器出口温度和蒸汽切断阀连锁,开始预热系统。

[0083]

当破碎机温度达到62℃、旋风分离器出口温度达到59℃,冷凝器出口温度11℃,开启二级加料机加料,控制加料速度100kg/h稳定10分钟,之后逐渐将加料速度提升至500kg/h,过程中通过控制气流加热器的蒸汽的流量控制气流加热器出口温度为70℃~75℃,通过微调加料速度和引风机频率控制破碎机温度为62℃、破碎机压力为-500pa~300pa、破碎机温度与旋风分分离器出口温度的温差为3℃~4℃,通过控制冷凝器冷却水流量控制冷凝器出口温度在10℃~15℃。

[0084]

每半小时取样检测样品含固率,运行24小时,样品含固率较稳定,平均含固率99.3%,系统运行良好,无堵料。

[0085]

实施例2

[0086]

将1吨含固率90%的经氨水碱洗过的n-氰乙基-n-苄基苯胺投入一级料斗,开启料斗放空;在dcs控制系统上将二级料斗称重连锁值设定为50kg~150kg,启动称重模块与一级绞龙电机连锁程序,开始向二级料斗自动补料;将气流加热器的蒸汽的压力控制为0.12mpa,打开气锤、脉冲除尘器、关风机气吹控制器,打开水洗塔循环泵和冷凝器冷却水,开启引风机设定频率45hz,破碎机压力-100pa,开启破碎机调整转速至520r/min,并调整转向与气流旋转方向相反;将气流加热器出口温度控制值设定为68℃,投入气流加热器出口温度和蒸汽切断阀连锁,开始预热系统。

[0087]

当破碎机温度达到60℃、旋风分离器出口温度达到56℃,冷凝器出口温度12℃,开启二级加料机加料,控制加料速度100kg/h稳定10分钟,之后逐渐将加料速度提升至900kg/h,过程中通过控制气流加热器的蒸汽的流量控制气流加热器出口温度控制在68℃~70℃,通过微调加料速度和引风机频率控制破碎机温度60℃、破碎机压力-500pa~300pa、破碎机温度与旋风分离器出口温度的温差在3℃~4℃之间,通过控制冷凝器冷却水流量控制冷凝器出口温度控制在10℃~15℃。

[0088]

每半小时取样检测样品含固率,样品含固率较稳定,平均含固率99.5%,系统运行良好,无堵料。

[0089]

比较例1

[0090]

将干燥管的上升段直管和旋风分离器的内表面更换成无内衬不锈钢材质,将1吨含固率85%的经氨水碱洗过的n-氰乙基-n-苄基苯胺投入一级料斗,开启料斗放空;在dcs控制系统上将二级料斗称重连锁值设定为50kg~150kg,启动称重模块与一级绞龙电机连锁程序,开始向二级料斗自动补料;将气流加热器的蒸汽的压力控制为0.15mpa,打开气锤、脉冲除尘器、关风机气吹控制器,打开水洗塔循环泵和冷凝器冷却水,开启引风机设定频率45hz,破碎机压力-100pa,开启破碎机调整转速至550r/min,并调整转向与气流旋转方向相反;将气流加热器出口温度控制值设定为90℃,启动气流加热器出口温度和蒸汽切断阀连

锁,开始预热系统。

[0091]

当破碎机温度达到60℃、旋风分离器出口温度达到56℃,冷凝器出口温度11℃,开启二级加料机加料,控制加料速度100kg/h稳定10分钟,之后逐渐将加料速度提升至500kg/h,过程中通过控制气流加热器的蒸汽的流量蒸汽控制气流加热器出口温度控制在87℃~90℃,通过微调加料速度和引风机频率控制破碎机温度70℃、破碎机压力-500pa~300pa、破碎机温度与旋风分离器出口温度的温差在3℃~4℃之间,通过控制冷凝器冷却水流量控制冷凝器出口温度控制在10℃~15℃。

[0092]

每半小时取样检测样品含固率,样品含固率波动大,从96.4%~99.7%不等,运行4小时破碎机卡停,破碎机、干燥管直管、旋风分离器堵料严重,粘壁物料呈粉状物料和熔融状物料叠加状态,层理清晰,破碎机底部有粉状物料板结成硬块,卡停破碎机。

[0093]

产业上的可利用性

[0094]

本发明的装置适用于具备一定粘性的、含有少量有害易挥发杂质、熔点较低且不稳定的化工原料的干燥。本发明的装置和方法尤其适用于n-氰乙基-n-苄基苯胺的干燥。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1