一种利于保留人参原有外观性状的加工方法

1.本发明涉及人参加工领域,具体涉及一种利于保留人参原有外观性状的加工方法。

背景技术:

2.人参性状:主根呈纺锤形或圆柱形,长3-15cm,直径1-2cm。表面灰黄色,上部或全体有疏浅断续的粗横纹及明显的纵皱,下部有支根2-3条,并着生多数细长的须根,须根上常有不明显的细小疣状突出。根茎(芦头)长1-4cm,直径0.3-1.5cm,多拘挛而弯曲,具不定根(芋)和稀疏的凹窝状茎痕(芦碗)。质较硬,断面淡黄白色,显粉性,形成层环纹棕黄色,皮部有黄棕色的点状树脂道及放射状裂隙。香气特异,味微苦、甘。或主根多与根茎近等长或较短,呈圆柱形、菱角形或人字形,长1-6cm。表面灰黄色,具纵皱纹,上部或中下部有环纹。支根多为2-3条,须根少而细长,清晰不乱,有较明显的疣状突起。根茎细长,少数粗短,中上部具稀疏或密集而深陷的茎痕。不定根较细,多下垂。

3.人参是我国的珍贵中药材,它对人体的滋补强壮作用和对多种疾病的防治效果十分显著,享有“中药之王”的美誉。人参性甘,味微苦,微温。归脾、肺、心、肾经。具有大补元气,复脉固脱,补脾益肺,生津养血,安神益智等功效。用于体虚欲脱,肢冷脉微,脾虚食少,肺虚喘咳,津伤口渴,内热消渴,气血亏虚,久病虚羸,惊悸失眠,阳痿宫冷等症的治疗。我国是世界人参主产区,其原料及其生产加工后的人参产品越来越受到世界各国人民的关注,吉林省作为东北人参主产地之一,人参种植模式由过去的伐林种参向林下参、林参间作、非林地种参过渡。林下参是我省独特的资源型产品,也是未来人参精深加工制品的紧缺原料。吉林省适宜种植人参的林地资源储备充足,适宜种植林下参的林地约750万亩以上。目前,吉林省林下参种植面积约150万亩,其中参龄在15年以上的林下参种植面积占30%以上,未来发展潜力和市场优势巨大。

4.干燥剂主要是为了降低物品的含水量,防止物品发霉变质。基于物理吸附的静态干燥剂有硅胶干燥剂、粘土干燥剂、纤维干燥剂等。基于化学吸附的静态干燥剂有氯化钙、碱石灰等。食品中常用的干燥剂是生石灰、硅胶、氯化钙以及新型干燥剂——覆膜纤维素片干燥剂。湿气的管控与产品的优良是息息相关的,在一定的温度和湿度下,药材中的细菌和霉菌便会以惊人的速度繁殖,使其腐坏,造成受潮及霉变。干燥剂的使用便是为了除去水分,避免多余的水分造成细菌、霉菌的发生。在众多干燥剂中,植物纤维干燥剂,由纯天然植物纤维经特殊工艺精致而成,吸湿速率快,吸湿率高,饱和吸湿率可达自身重量的100%(25℃,rh=100%),是普通硅胶干燥剂的三倍,方便实用,不用空间。以天然植物纤维为吸湿载体,可100%自然降解,属环保型干燥剂;纤维干燥剂外形像厚纸片,可任意裁剪成各种形状,可直接填装于瓶盖或其他容器内,是很多生物、保健食品和药品的理想选择。

5.目前随着人民生活水平的提高,人参作为调节人体机能的营养品越来越受到人们的欢迎,人参主要分为野山参、林下参和园参。纯正的野山参最为优质但不易得到;林下参次之但随着年份的增加也可达到野山参的功效;园参药用价值比不上林下参,但可以人工

栽培,生产周期也较林下参短。为有效长久的储存人参,各种关于人参炮制的技术和方法相继而出。无论是传统的工艺技术还是现代的工艺手段,大部分都采用高温干燥方式,但在高温环境下热敏性功能物质容易被破坏,或降低功能成分的含量,比如人参中含有挥发油类成分,高温会使低沸点成分挥发,同时热敏性成分易分解成异构化成环氧化合物、氧化成烯萜类、有机酸和脂类高分子化合物等。使得非药效成分增多,主要药效成分降低。高温环境下人参生理活性变弱,燥性增强,降低人参产品的品质,很难满足消费者对产品色泽,形体,味道的要求,这对野山参和林下参这种对药用价值和外观性状要求较高的药材带来极大的影响,影响国际市场上的销售价格,造成较大的经济损失,也是对人参这一宝贵中药资源的浪费。为了减少干燥加工过程中对人参的损耗,尽可能的保留人参的外观形态,新的人参加工方法势在必行。

技术实现要素:

6.本发明的目的是针对以上所述的现有技术中存在的问题,提供一种健康节能、利于保留人参原有外观性状的加工方法,人参加工后色泽好看、复水性好且减少挥发油成分的损失。

7.为了实现所属目的,本发明具体采用如下技术方案。

8.一种利于保留人参原有外观性状的加工方法,该方法包括以下步骤。

9.a、取新采收鲜人参经水清洗干净备用。

10.b、将步骤a所得的人参摆放在干燥器内,加入食品干燥剂;随着时间延长,覆膜纤维素片干燥剂会变软易折,这时可适量更换干燥剂,水分到达转换点含水率时进45℃热风干燥。

11.c、将步骤b所得的干燥器置于室温下,阴凉通风处,当人参水分含量至12%时取出,即得外观形态完整、色泽好看且复水性好的干燥人参。

12.步骤c中的室温环境温度不超过30℃。

13.步骤b中干燥器中人参的摆放为层层摆放。

14.步骤a所选取人参为大小均一的鲜人参。

15.步骤b中的食品干燥剂剂量为覆膜纤维素片,干燥剂初始用量为1倍人参重量。

16.具体的,经过步骤b干燥过程中取出的参,称重,再进行步骤c的干燥。

17.所述鲜人参干燥加工的方法需注意的事项为:在进行干燥剂干燥前,选择质量大小相近、同批次的人参进行干燥加工。这样才能在干燥加工过程中,避免出现因干燥不均匀、干燥时长相差较大的情况。

18.本发明的有益效果利用该项工艺实现无污染最大化,降低了人参工艺的加工成本,加工设备数量大幅度减少,耗能大量减少,干燥剂-热风联合干燥的人参外观性状保留完整,人参特有的香气保留良好,解决了其他干燥方式大幅改变色泽和外观的问题,药性优良,口感鲜美,复水良好,提高人参在国际市场上的售卖质量。对今后人参产业的发展有着至关重要的影响,为未来人参市场在我国乃至东亚地区做出了良好的市场前景与经济规划。

附图说明

19.图1 不同转换含水率条件下人参的水分比变化曲线。

20.图2 不同干燥方式人参的干燥曲线。

21.图3 热风干燥速率曲线。

22.图4 联合干燥速率曲线。

23.图5 不同干燥方式对人参表皮亮度的影响。

24.图6 不同干燥方式对人参表皮红颜色的影响。

25.图7 不同干燥方式对人参表皮黄颜色的影响。

26.图8 联合干燥、热风干燥的人参表皮对比。

27.图9 不同干燥方式对人参复水性的影响。

28.图10 不同干燥方式对人参内部结构的影响。

具体实施方式

29.以下实施例用于说明本发明,但不用来限制本发明的范围。

30.实施例1。

31.一种人参干燥加工的方法,选取质量(16.68

±

4.84)g/支,直径(1.42

±

0.21)cm的新采收一批人参开始处理,将洗净的人参层层摆放干燥器内,保证参与参之间互不相碰,避免破坏原始形态,然后放入1倍人参总重量的干燥剂,定时称重,随着时间延长,适量增加干燥剂,干燥剂变软易折时更换,水分到达30%时进行45℃热风干燥,使人参水分含量持续降低至12%时取出,即得外观形态完整、色泽好看且复水性好的干燥人参(编号xb1)。

32.实施例2。

33.一种人参干燥加工的方法,选取质量(19.57

±

4.51)g/支,直径(1.62

±

0.32)cm的新采收一批人参开始处理,将洗净的人参层层摆放干燥器内,保证参与参之间互不相碰,避免破坏原始形态,然后放入1倍人参总重量的干燥剂,定时称重,随着时间延长,适量增加干燥剂,干燥剂变软易折时更换,水分到达20%时进行45℃热风干燥,使人参水分含量持续降低至12%时取出,即得外观形态完整、色泽好看且复水性好的干燥人参(编号xb2)。

34.实施例3。

35.选取质量(16.68

±

4.84)g/支,直径(1.42

±

0.21)cm的新采收一批人参开始处理,先将其清洗干净,将热风循环电烘箱温度设置在45℃。定时称重,使人参水分含量持续降低至12%时取出,即得干燥人参(编号r1)。

36.实施例4。

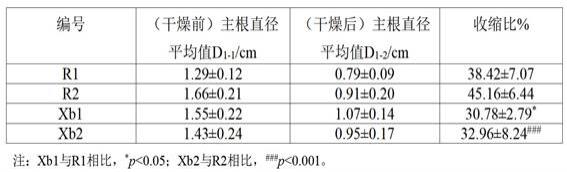

37.选取质量(19.57

±

4.51)g/支,直径(1.62

±

0.32)cm的新采收一批人参开始处理,先将其清洗干净,将热风循环电烘箱温度设置在45℃。定时称重,使人参水分含量持续降低至12%时取出,即得干燥人参(编号r2)。

38.实施例5。

39.对质量(16.68

±

4.84)g/支,直径(1.42

±

0.21)cm的新采收的一批人参进行转换点含水率的确定,具体测定方法为:将前处理的人参样品,置于干燥器内加干燥剂干燥后,分别干燥至含水量20%、30%、40%后,于热风干燥温度45℃条件下,干燥至水份含量低于12%干燥完成。

40.如图1所示,实施例5的水分比随干燥时间变化的干燥曲线,随着转换含水率从20%增加至40%,干燥剂干燥时间不断减少,分别为361.6h、355.6h、260.7h,达到安全含水率的总干燥时间不断缩短,分别为412.0h、391.6h、364.6h。这是因为在干燥中后期,去除的主要是物料内部的结合水,干燥阻力不断增加,而物料内部的水分在热风干燥时与表面水分形成梯度,内部的水分不断向表面迁移,表面的水分通过气膜向空气蒸发扩散来达到干燥的目的,相对于干燥剂干燥具有更大的干燥驱动力,干燥速率大,转换含水率增加,总干燥时间缩短。但同时发现,在转换含水率高的条件下,人参干制品易受高温的影响,造成局部高温,降低品质。综合考虑人参的品质和干燥时间,将实施例5转换含水率分别设置为30%。

41.实施例6。

42.对质量(19.57

±

4.51)g/支,直径(1.62

±

0.32)cm的新采收的一批人参进行转换点含水率的确定,具体测定方法为:将前处理的人参样品,置于干燥器内加干燥剂干燥后,分别干燥至含水量10%、20%、30%后,于基础上添加干燥剂的倍数,干燥至水份含量低12%干燥完成。

43.如图1所示,实施例2的水分比随干燥时间变化的干燥曲线,随着转换含水率从10%增加至30%,干燥剂干燥时间不断减少,分别为391.6h、355.6h、265.5h,达到安全含水率的总干燥时间不断缩短,分别为465.6h、381.1h、363.6h。这是因为在干燥中后期,去除的主要是物料内部的结合水,干燥阻力不断增加,而物料内部的水分在热风干燥时与表面水分形成梯度,内部的水分不断向表面迁移,表面的水分通过气膜向空气蒸发扩散来达到干燥的目的,相对于干燥剂干燥具有更大的干燥驱动力,干燥速率大,转换含水率增加,总干燥时间缩短。但同时发现,在转换含水率高的条件下,人参干制品易受高温的影响,造成局部高温,降低品质。综合考虑人参的品质和干燥时间,将实施例6转换含水率分别设置为20%。

44.实施例7。

45.对质量(16.68

±

4.84)g/支,直径(1.42

±

0.21)cm的新采收的一批人参进行干燥剂剂量的确定,具体测定方法为:将前处理的人参样品,置于干燥器内加干燥剂干燥后,以单倍干燥剂,干燥至水份含量低于12%干燥完成。

46.单倍干燥剂干燥时间过长。由于效率较低且人工成本增加。综合考虑人参的品质和干燥时间,对于单倍干燥剂干燥的人参不进行后续研究。

47.实施例8。

48.对质量(19.57

±

4.51)g/支,直径(1.62

±

0.32)cm的新采收的一批人参进行干燥剂剂量的确定,具体测定方法为:将前处理的人参样品,置于干燥器内加干燥剂干燥后,以单倍干燥剂,干燥至水份含量低于12%干燥完成。

49.单倍干燥剂干燥时间过长。由于效率较低且人工成本增加。综合考虑人参的品质和干燥时间,对于单倍干燥剂干燥的人参不进行后续研究。

50.将定时称重的数据按照以下公式进行处理,得到干燥特性曲线,干燥特性曲线包括干燥曲线和干燥速率曲线。

51.(1)干基含水率(mt):按照公式进行计算:m

t

=(w

t

-m

干

)/m

干m干

为干人参质量(g),w

t

为 t 时刻的总质量(g)。

52.(2)干燥速率:干燥速率(drying rate,dr)即单位时间单位干物质所挥发的水分

量。按照falade 等人的方法,按照公式进行计算:dr=(m

t

-m

t-1

)/δtdr 为干燥过程中在时间 t 和 t-1 之间的干燥速率[g/(g

∙

min)];m

t

和 m

t-1

分别为 t、t-1 时刻样品的干基含水率,(g/g);δt 为时间间隔(h)。

53.如图2所示,从干燥曲线可知,不同干燥方法下的人参水分比随着干燥时间延长均呈下降趋势。在不同干燥条件下,人参干燥的初期含水率均迅速下降,干燥后期含水率下降缓慢,直至到达干燥终点。由图3和图4所示,可知热风干燥有降速期、加速期和一两段恒速期,且与干燥剂相比降速期降速更为剧烈,联合干燥有降速期、加速期和恒速期。

54.对实施例1和实施例2所制得的联合干燥的人参以及实施例3和实施例4所制得的热风干燥的人参的外观性状进行测定,选择了主根长度、主根直径、芦头长度、芦头直径4种外观性状指标用于人参药材性状测量指标。具体测定方法为:将实施例1、实施例2、实施例3与实施例4干燥前所洗净的人参,以数显游标卡尺测其主根直径d

1-1

;芦头长度d

2-1

;芦头直径d

3-1

;以直尺测量其主根长度l

1-1

;将将实施例1、实施例2、实施例3与实施例4干燥后的人参同方法,数显游标卡尺测其主根直径d

1-2

;芦头长度d

2-2

;芦头直径d

3-2

;直尺测量其主根长度l

1-2

,计算其收缩比。收缩比=[(干燥前的外观指标

n-1-干燥后的外观指标

n-2

)/干燥前的外观指标

n-1

*100%],测试结果见下表。

[0055]

表1不同干燥方式对人参主根直径的影响。

[0056]

。

[0057]

表2不同干燥方式对人参芦头长度的影响。

[0058]

。

[0059]

表3不同干燥方式对人参芦头直径的影响。

[0060]

。

[0061]

表4不同干燥方式对人参主根长度的影响。

[0062]

。

[0063]

从主根长度来看,干燥剂干燥(编号xb1)和热风干燥(编号r1)具有差异性(p《0.05);从芦头长度来看,干燥剂干燥(编号xb1)和热风干燥(编号r1)具有极显著性差异(p《0.001),干燥剂干燥(编号xb2)和热风干燥(编号r2)差异性显著(p《0.01);从主根直径来看,热风干燥(编号r1)和干燥剂干燥(编号xb1)具有差异性(p《0.05),干燥剂干燥(编号xb2)和热风干燥(编号r2)具有极显著性差异(p《0.001);从芦头直径来看,干燥剂干燥(编号xb1)和热风干燥(编号r1)具有差异性(p《0.05),干燥剂干燥(编号xb2)和热风干燥(编号r2)差异性显著(p《0.01)(如表1-表4)。综上所述,结合含水量得出联合干燥的人参含水量比热风干燥的低,说明联合干燥不仅可以更好的干燥人参,还可以较大程度上减小人参在干燥过程中整体形态的变化。

[0064]

对实施例1和实施例2所制得的联合干燥的人参以及实施例3和实施例4所制得的热风干燥的人参的色泽进行测定,具体测定方法为:通过色差仪测定人参主根外皮上部的色泽变化。颜色数据统一用 l* a* b* 色空间表示,并通过公式计算出干燥前后的颜色变化:

△

e*lab=√(l1*-l2*)

2 +(a1*-a2*)2+(b1*-b2*)2△

e*lab代表两次测量颜色的差异度;l、a、b分别代表人参的亮度、红色、黄色。测试结果见图5、图6、图7、图9。

[0065]

(1)用色差仪测定不同加工方法下干燥后人参表皮色差值,发现不同加工方法均导致干燥后人参表皮色泽度不同程度的降低,其中热风干燥条件下所得干制品的l值和联合干燥条件下所得干制品的l值均下降,说明干品人参的表皮色泽变暗(图5)。

[0066]

(2)随着干燥程度增加,两种方法中人参表面颜色的红色比例均逐渐增加,热风干燥的人参黄色值下降,联合干燥的人参黄色值上升(图6、图9),这说明在人参颜色方面,联合干燥的干制品人参比热风干燥的干制品人参更为鲜亮。

[0067]

(3)联合干燥的人参外表皮浅黄棕色。热风干燥的人参表皮出现不同程度的褐变。

热风干燥是高温、有氧的条件下进行,高温会使色泽易发生变化,因此表皮颜色深。联合干燥是在常温、低氧的条件下进行,减少氧气的存在会延缓色泽的变化,因此表皮颜色浅。

[0068]

对实施例1和实施例2所制得联合干燥的人参以及实施例3和实施例4所制得的热风干燥的人参的体积比进行测定,具体测定方法为:将实施例1和实施例2干燥前所洗净的人参放入根盘,利用镊子将根系水平分开,做到尽可能不重叠,以保证数据准确。准备就绪后放到扫描仪内准备扫描。用根系专用分析软件winrhizo分析扫描图片,得出根系指标,从而得出鲜人参的体积v1;干燥结束后同法得出干燥后人参的体积v2,但干燥后的人参形态固定,轻放即可,不需要用镊子分开根系。将实施例3和实施例4干燥后的人参同实例1实例2体积测量方法。计算人参的体积比,体积比=[(v

1-v2)/v1]

×

100%,测试结果见表5。

[0069]

表5不同干燥方式对人参体积的影响。

[0070]

。

[0071]

不同的加工方法所得的人参体积收缩比各不相同,但不具有差异性,再结合表1至表4所得结论:联合干燥不仅可以更好的干燥人参,还可以较大程度上减小人参在干燥过程中整体形态的变化。可以充分证明联合干燥在人参须根的保留上比热风更具优势。

[0072]

对实施例1和实施例2所制得的联合干燥的人参以及实施例3和实施例4所制得的热风干燥的人参的含水量进行测定,具体测定方法为:根据中国药典(2020)测定人参含水量:取人参粉末2g,平铺于干燥至恒重的扁形称量瓶(误差在0.02-0.03g)中,厚度不超过5mm-10mm,精密称定,开启瓶盖在105℃干燥5小时,将瓶盖盖好,移置干燥器中,放冷30分钟,精密称定,再在上述温度干燥1小时,放冷,称重,至连续两次称重的差异不超过5mg为止。计算人参粉末的含水量,含水量=[(干燥前人参粉末和称量瓶总重-干燥后人参粉末和称量瓶总重)/人参粉末重量]

×

100%,测试结果见表6。

[0073]

表6两种干燥方式干燥人参的含水量和总能耗。

[0074]

。

[0075]

不同规格的两种干燥方式的含水量均低于安全含水量12%。虽然联合干燥所用时间比热风干燥长,但联合干燥可以在干燥过程中可以有效防止人参霉变,干燥后的储藏阶段也可以有效的防止人参受潮反软,霉变生虫。且联合干燥所需总能耗比热风小,符合国家低碳环保理念。

[0076]

对实施例1和实施例2所制得的联合干燥的人参以及实施例3和实施例4所制得的

热风干燥的人参的复水比进行测定,具体测定方法为:分别称取3片人参样品(0.5cm厚度)置于烧杯中,在100ml水中95℃浸泡15分钟,然后从水中取出,用滤纸擦干表面水分,直到样品表面没有多余的水。如此反复操作,直至质量不再发生变化。每组试验设置3组平行,结果取平均值。复水比=[复水后的样品的质量/干样品的质量],测试结果见图8。

[0077]

对实施例1和实施例2所制得的联合干燥的人参以及实施例3和实施例4所制得的热风干燥的人参的断面结构进行测定,具体测定方法为:首先通过肉眼进行人参的整体观察,然后通过 szmctv(1/2)体式显微镜进行人参断面观察并放大拍照。测试结果见图10。

[0078]

(1)本研究中热风干燥虽然能对人参进行快速干燥、但干燥过程中人参表面的水分通过表面的气膜向气流主体扩散,干制后的产品组织坚硬,横截面孔道褐变,复水能力较差,在同样时间内复水效果不好,不易煎煮,营养成分流失较严重的缺点。

[0079]

(2)联合干燥,前期利用其自身特性,吸收水分的同时还有除湿防潮的功能,后期利用短时间的热风干燥使其水分达到药典要求,尽管整体干燥时间较慢,但质地坚实,药材复水速率快,复水后更接近人参形态,此特性利于浸提液迅速且深入地浸入药材内部,使得提取液中有效成分显著增加,解决了热风干燥的劣势,且操作简单、绿色节能。

[0080]

(3)中药材传统质地评价以“体重、坚实、松泡”等定性描述为主,结合上述讨论部分,热风干燥的样品药材颜色变化大;须根保留不完整,外观形体破坏严重;质地坚硬,孔道褐变,复水曲线呈下降趋势,复水时间长,复水比小规格比大规格数值高;联合干燥的药材颜色变化比热风干燥小;须根保留比热风完整,外观形态的保留比热风好;质地坚实,复水曲线呈上升趋势,复水效果好且快,复水比大规格比小规格数值高,而且经加工后的药材在煎煮的过程中,易吸水,缩短煎煮时间,说明该种加工方法利于药材的煎煮利于有效成分的提取。所以联合干燥是一种较优的加工方法,对像人参这种对外观性状、有效成分要求高的贵细药材的干燥有极大的使用价值。

[0081]

对实施例1和实施例2所制得的健康节能干燥剂干燥的人参以及实施例3和实施例4所制得的热风干燥的人参的挥发油进行测定,具体测定方法为:称取过60目的1.0 g人参粉末,置于20 ml顶空小瓶中,铝盖密封后进样。

[0082]

gc-mc分析:仪器:岛津 gc 2010plus-qp2020气相色谱质谱联用仪(配hs-20自动顶空进样器)。顶空进样器条件:恒温炉温度:100 ℃;样品流路温度:180 传输线温度:样品恒温时间:20 min;样品导入时间:0.5 min。gc条件:shimadzu sh-rxi-5sil ms 毛细管色谱柱(30 m

×

0.25 mm

×

0.25 μm);程序升温条件:初始温度 30 ℃,保持1 min,以 25 ℃/min升至 160 ℃,保持 6 min,以 30 ℃/min升至 240℃,保持 5 min;以 20 ℃/min升至 260 ℃,保持 2 min;进样口温度 280 ℃;;载气为 he。ms 条件:ei 离子源;离子源温度 230 ℃;传输线温度 200 ℃;电子能量 70 ev;质量范围 m/z:29~300;溶剂延迟时间 0.1 min;nist 11 标准质谱库。

[0083]

表7两种干燥方式干燥人参的挥发油的相对百分含量比较。

[0084]

。

[0085]

续表。

[0086]

。

[0087]

如表 7 所示,从化合物类型来看,人参挥发油所含成分主要有单萜类、烷烃类、酯类、倍半萜类,其中倍半萜类化合物为人参挥发油的特征成分。联合干燥的人参含量最高的 5 种化合物依次为:正己醛(30.94 %)、3-羟基丁酸(15.85%)、2-甲基-丙醛(6.04%)、2,3-丁二酮(5.66 %)、β—蒎烯(5.28 %);热风干燥的人参含量最高的 5 种化合物依次为:丁位辛内酯( 13.4%)、异丁醇(12.4 %)、乙酸乙酯(7.6 %)、(-)-α-新丁香三环烯(5.6%)、1-辛烯-3-醇( 4.8 %)。即倍半萜烯类化合物在干燥剂干燥的人参挥发油中相对含量较高,热风干燥的人参挥发油以倍半萜含氧化合物为主。故不同干燥方式的人参挥发油所含化学成分在分布比例上存在较大差异。人参挥发油可以通过破坏菌体细胞壁、影响细菌物质和能量代谢来抑制细菌生长;同时可通过诱导细胞凋亡实现抗肿瘤作用;在心血管保护方面,人参挥发油还能显著抑制心肌缺血损伤,改善人体微循环。其中(-)-α-新丁香三环烯、(-)-丁香三环烯、α-蒎烯具有抗炎活性;β-蒎烯、具有抑菌、抗炎、镇静、麻醉等作用。

[0088]

以上显示和描述了本发明的基本原理和主要特征和本发明的优点。对于本领域的技术人员来说,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1