一种薄膜生产用隧道式缩水设备的制作方法

1.本发明涉及薄膜生产技术领域,特别涉及一种薄膜生产用隧道式缩水设备。

背景技术:

2.薄膜是一种薄而软的透明薄片,用塑料、胶粘剂、橡胶或其他材料制成。薄膜科学上的解释为:由原子,分子或离子沉积在基片表面形成的2维材料,包括光学薄膜、复合薄膜、超导薄膜、聚酯薄膜、尼龙薄膜、塑料薄膜等。薄膜被广泛用于电子电器,机械,印刷等行业,由于其的广泛应用若不对其进行收集和二次处理会造成资源的极大浪费,在对薄膜进行回收再生产的过程中,需先将回收的薄膜进行清洁,清洁之后需对其进行缩水处理,缩水处理包括脱水和晾晒;

3.然而,现有的薄膜缩水设备仅具有薄膜脱水的功能,在薄膜脱水后仍需人工对其进行自然晾晒,延长了薄膜生产周期,导致生产效率低下。

技术实现要素:

4.本发明提供一种薄膜生产用隧道式缩水设备,用以解决现有的薄膜缩水设备仅具有薄膜脱水的功能,在薄膜脱水后仍需人工对其进行自然晾晒,延长了薄膜生产周期,导致生产效率低下的技术问题。

5.为解决上述技术问题,本发明公开了一种薄膜生产用隧道式缩水设备,包括底板,所述底板上设有缩水隧道主体,所述缩水隧道主体上设有进料组件和驱动组件,所述缩水隧道主体依次包括脱水段、干燥段、降温段和出料口。

6.优选的,所述驱动组件包括:

7.驱动组件箱体,所述驱动组件箱体固定连接在底板上;

8.驱动转轴,所述驱动转轴转动连接在所述驱动组件箱体内,所述驱动组件箱体内固定连接有驱动电机,所述驱动电机输出端与所述驱动转轴通过联轴器连接,所述驱动转轴上键连接有第一驱动齿轮;

9.传送转轴,所述传送转轴转动连接在所述驱动组件箱体上,所述传送转轴位于所述驱动组件箱体内的一端键连接有第二驱动齿轮,所述第一驱动齿轮与所述第二驱动齿轮相互啮合,所述传送转轴位于所述驱动组件箱体外的一端伸入缩水隧道主体内;

10.若干传送叶片,所述传送叶片固定连接在所述传送转轴位于所述缩水隧道主体内的一端。

11.优选的,所述脱水段内设有脱水组件,所述脱水组件包括:

12.脱水筒,所述脱水筒同轴转动连接在所述脱水段的缩水隧道主体内,所述脱水筒上设有若干出水孔;

13.啮合筒,所述啮合筒包括啮合筒体和内啮合齿,所述啮合筒体固定连接在所述脱水筒上,且啮合筒体远离所述脱水筒的一端位于所述缩水隧道主体外,所述内啮合齿固定连接在所述啮合筒体位于所述缩水隧道主体外的一端的内壁上;

14.脱水筒啮合齿轮,所述脱水筒啮合齿轮滑键连接在传送转轴上,所述脱水筒啮合齿轮用于与所述内啮合齿相互啮合,所述脱水筒啮合齿轮上设有第一驱动件,所述第一驱动件用于驱动所述脱水筒啮合齿轮沿所述传送转轴滑动;

15.隧道隔板,所述隧道隔板上下滑动连接在所述缩水隧道主体内,所述隧道隔板上开设有转轴滑槽,所述缩水隧道主体上转动连接有隔板调节齿轮,所述隔板调节齿轮与所述隧道隔板相互啮合,所述隔板调节齿轮上设有第三驱动件,所述第三驱动件用于驱动所述隔板调节齿轮转动。

16.优选的,所述脱水筒上开设有脱水筒进料口,所述脱水筒外壁滑动连接有脱水筒密封板,所述脱水筒密封板上设有第二驱动件,所述第二驱动件用于驱动所述脱水筒密封板沿所述脱水筒滑动。

17.优选的,所述缩水隧道主体的脱水段内设有脱水筒清洁组件,所述脱水筒清洁组件包括:

18.电动升降轴,所述电动升降轴上下滑动连接在所述缩水隧道主体内,所述电动升降轴上固定连接有清洁刷;

19.清洁丝杠,所述清洁丝杠转动连接在所述缩水隧道主体内,所述清洁丝杠上设有清洁丝杠驱动电机,所述清洁丝杠驱动电机用于驱动所述清洁丝杠转动,所述清洁丝杠上螺纹连接有杂质清洁推板,所述缩水隧道主体上开设有杂质推出口。

20.优选的,所述干燥段的缩水隧道主体外壁设有红外辐射电热筒和水汽抽出泵,所述水汽抽出泵的进气口与所述缩水隧道主体相通,所述水汽抽出泵的出气口与外界环境相通。

21.优选的,所述降温段的缩水隧道主体上转动连接有电动降温风扇。

22.优选的,所述进料组件包括:

23.进料通道,所述进料通道固定连接在所述缩水隧道主体上,且进料通道的通道出口与所述缩水隧道主体相通;

24.辅助进料箱,所述辅助进料箱固定连接在所述缩水隧道主体上,所述辅助进料箱内设有辅助进料组件;

25.进料漏斗,所述进料漏斗贯穿所述辅助进料箱,所述进料漏斗的出口端与所述进料通道的通道入口连通。

26.优选的,所述辅助进料组件包括:

27.主转轴,所述主转轴转动连接在所述辅助进料箱内,所述主转轴上设有第四驱动件,所述第四驱动件用于驱动所述主转轴转动,所述主转轴上键连接有第一锥齿轮,所述第一锥齿轮上设有第五驱动件,所述第五驱动件用于驱动所述第一锥齿轮沿所述主转轴滑动;

28.第二锥齿轮和第一带轮,所述第二锥齿轮和第一带轮同轴转动连接在所述辅助进料箱内,所述第一锥齿轮用于与所述第二锥齿轮相互啮合;

29.两组对称布置的第二带轮和转盘,所述第二带轮和转盘同轴转动连接在所述辅助进料箱内,所述第一带轮和两对称布置的第二带轮之间通过动力传动带连接;

30.收纳块,所述收纳块固定连接在所述辅助进料箱内,所述收纳块上滑动连接有两对称布置的滑块,所述滑块上铰链连接有推动连杆,所述推动连杆远离所述滑块的一端与

所述转盘铰链连接,所述滑块上固定连接有切刀,所述进料漏斗上开设有与切刀对应的切刀伸出口;

31.螺纹杆,所述螺纹杆螺纹转动连接在所述主转轴内,所述螺纹杆远离所述主转轴的一端伸入收纳块内,且其上固定连接有主楔形块;

32.两对称布置的配合楔形块,所述配合楔形块滑动连接在所述收纳块上,所述配合楔形块之间固定连接有连接弹性件,所述配合楔形块用于与锤体相互配合;

33.两对称布置的电动伸缩件,所述电动伸缩件一端固定连接在所述收纳块内,所述电动伸缩件另一端固定连接有锤体,所述锤体滑动连接在所述收纳块内,所述进料漏斗上开设有与所述锤体对应的锤体伸出口;

34.第三锥齿轮,所述第三锥齿轮滑动连接在所述主转轴上,所述第三锥齿轮上设有第七驱动件,所述第七驱动件用于驱动所述第三锥齿轮沿所述主转轴滑动;

35.敲击转轴,所述敲击转轴转动连接在所述辅助进料箱内,所述敲击转轴上键连接有第四锥齿轮和敲击螺杆,所述第四锥齿轮用于与所述第三锥齿轮相互啮合,所述辅助进料箱上同轴转动连接有间歇啮合齿轮和敲击凸轮,所述间歇啮合齿轮与所述敲击螺杆相互啮合。

36.优选的,还包括:疏通组件,所述疏通组件包括:

37.疏通拨动盘,所述疏通拨动盘转动连接在所述进料通道外壁,所述疏通拨动盘上设有第六驱动件,所述第六驱动件用于驱动所述疏通拨动盘转动,所述疏通拨动盘上设有第一啮合齿;

38.疏通活塞,所述疏通活塞滑动连接在所述进料通道内,所述疏通活塞位于所述进料通道外的一端固定连接有第二啮合齿,所述第二啮合齿用于与所述第一啮合齿相互啮合,所述疏通活塞位于所述进料通道内的一端与所述进料通道内壁之间固定连接与复位弹性件。

39.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

40.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

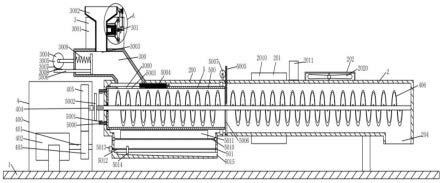

41.图1为本发明整体结构示意图。

42.图2为本发明图1的a处局部放大图。

43.图中:1、底板;2、缩水隧道主体;200、脱水段;201、干燥段;2010、红外辐射电热筒;2011、水汽抽出泵;202、降温段;2020、电动降温风扇;203、出料口;3、进料组件;300、进料通道;3000、通道出口;3001、辅助进料箱;3002、进料漏斗;3003、通道入口;3004、疏通组件;3005、疏通拨动盘;3006、疏通活塞;3007、第一啮合齿;3008、第二啮合齿;3009、复位弹性件;301、辅助进料组件;3010、主转轴;3011、第一锥齿轮;3012、第一带轮;3013、第二带轮;3014、转盘;3015、动力传动带;3016、收纳块;3017、滑块;3018、推动连杆;3019、切刀;302、切刀伸出口;3020、螺纹杆;3021、主楔形块;3022、配合楔形块;3023、连接弹性件;3024、电动伸缩件;3025、锤体;3026、锤体伸出口;3027、第三锥齿轮;3028、敲击转轴;3029、第四锥齿轮;303、敲击螺杆;3030、间歇啮合齿轮;3031、敲击凸轮;3032、第二锥齿轮;4、驱动组件;

400、驱动组件箱体;401、驱动转轴;402、驱动电机;403、第一驱动齿轮;404、传送转轴;405、第二驱动齿轮;406、传送叶片;5、脱水组件;500、脱水筒;5000、啮合筒体;5001、内啮合齿;5002、脱水筒啮合齿轮;5003、脱水筒进料口;5004、脱水筒密封板;5005、隧道隔板;5006、转轴滑槽;5007、隔板调节齿轮;501、脱水筒清洁组件;5010、电动升降轴;5011、清洁刷;5012、清洁丝杠;5013、清洁丝杠驱动电机;5014、杂质清洁推板;5015、杂质推出口。

具体实施方式

44.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

45.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,并非特别指称次序或顺位的意思,亦非用以限定本发明,其仅仅是为了区别以相同技术用语描述的组件或操作而已,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案以及技术特征可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

46.本发明提供如下实施例:

47.实施例1

48.本发明实施例提供了一种薄膜生产用隧道式缩水设备,如图1-2所示,包括底板1,所述底板1上设有缩水隧道主体2,所述缩水隧道主体2上设有进料组件3和驱动组件4,所述缩水隧道主体2依次包括脱水段200、干燥段201、降温段202和出料口203。

49.上述技术方案的工作原理及有益效果为:隧道式缩水设备在使用时,将回收的薄膜经进料组件3投入缩水隧道主体2内,之后驱动组件4带动薄膜在缩水隧道主体2内从脱水段200开始依次经过干燥段201和降温段202,最终经出料口203排出,薄膜在脱水段200经脱水处理后薄膜的带水量降低到18-26%,之后经干燥段201进行加热干燥之后带水量降低至5%以下,之后再经降温段202直接冷却后在出料口203对其进行回收,之后再对其进行薄膜回收生产的后续加工,其中干燥段201的加热干燥处理代替了传统对薄膜进行晾晒的工序,缩短了薄膜的生产周期,提高了生产效率,由此,本发明解决了现有的薄膜缩水设备仅具有薄膜脱水的功能,在薄膜脱水后仍需人工对其进行自然晾晒,延长了薄膜生产周期,导致生产效率低下的技术问题,脱水段200和干燥段201的共同设计提升了薄膜的缩水均匀性,可以实现制造超薄材料。

50.实施例2

51.在上述实施例1的基础上,所述驱动组件4包括:

52.驱动组件箱体400,所述驱动组件箱体400固定连接在底板1上;

53.驱动转轴401,所述驱动转轴401转动连接在所述驱动组件箱体400内,所述驱动组件箱体400内固定连接有驱动电机402,所述驱动电机402输出端与所述驱动转轴401通过联轴器连接,所述驱动转轴401上键连接有第一驱动齿轮403;

54.传送转轴404,所述传送转轴404转动连接在所述驱动组件箱体400上,所述传送转轴404位于所述驱动组件箱体400内的一端键连接有第二驱动齿轮405,所述第一驱动齿轮

403与所述第二驱动齿轮405相互啮合,所述传送转轴404位于所述驱动组件箱体400外的一端伸入缩水隧道主体2内;

55.若干传送叶片406,所述传送叶片406固定连接在所述传送转轴404位于所述缩水隧道主体2内的一端;

56.所述脱水段200内设有脱水组件5,所述脱水组件5包括:

57.脱水筒500,所述脱水筒500同轴转动连接在所述脱水段200的缩水隧道主体2内,所述脱水筒500上设有若干出水孔;

58.啮合筒,所述啮合筒包括啮合筒体5000和内啮合齿5001,所述啮合筒体5000固定连接在所述脱水筒500上,且啮合筒体5000远离所述脱水筒500的一端位于所述缩水隧道主体2外,所述内啮合齿5001固定连接在所述啮合筒体5000位于所述缩水隧道主体2外的一端的内壁上;

59.脱水筒啮合齿轮5002,所述脱水筒啮合齿轮5002滑键连接在传送转轴404上,所述脱水筒啮合齿轮5002用于与所述内啮合齿5001相互啮合,所述脱水筒啮合齿轮5002上设有第一驱动件,所述第一驱动件用于驱动所述脱水筒啮合齿轮5002沿所述传送转轴404滑动;

60.隧道隔板5005,所述隧道隔板5005上下滑动连接在所述缩水隧道主体2内,所述隧道隔板5005上开设有转轴滑槽5006,所述缩水隧道主体2上转动连接有隔板调节齿轮5007,所述隔板调节齿轮5007与所述隧道隔板5005相互啮合,所述隔板调节齿轮5007上设有第三驱动件,所述第三驱动件用于驱动所述隔板调节齿轮5007转动;

61.所述脱水筒500上开设有脱水筒进料口5003,所述脱水筒500外壁滑动连接有脱水筒密封板5004,所述脱水筒密封板5004上设有第二驱动件,所述第二驱动件用于驱动所述脱水筒密封板5004沿所述脱水筒500滑动;

62.所述缩水隧道主体2的脱水段200内设有脱水筒清洁组件501,所述脱水筒清洁组件501包括:

63.电动升降轴5010,所述电动升降轴5010上下滑动连接在所述缩水隧道主体2内,所述电动升降轴5010上固定连接有清洁刷5011;

64.清洁丝杠5012,所述清洁丝杠5012转动连接在所述缩水隧道主体2内,所述清洁丝杠5012上设有清洁丝杠驱动电机5013,所述清洁丝杠驱动电机5013用于驱动所述清洁丝杠5012转动,所述清洁丝杠5012上螺纹连接有杂质清洁推板5014,所述缩水隧道主体2上开设有杂质推出口5015;

65.所述干燥段201的缩水隧道主体2外壁设有红外辐射电热筒2010和水汽抽出泵2011,所述水汽抽出泵2011的进气口与所述缩水隧道主体2相通,所述水汽抽出泵2011的出气口与外界环境相通;

66.所述降温段202的缩水隧道主体2上转动连接有电动降温风扇2020;

67.其中,红外辐射电热筒2010内设有远红外黑色陶瓷灯管,其波长控制在6.0-1000um之间。

68.上述技术方案的工作原理及有益效果为:将回收的薄膜经进料组件3投入缩水隧道主体2内后,薄膜经脱水筒进料口5003进入脱水筒500,之后第二驱动件驱动所述脱水筒密封板5004沿所述脱水筒500滑动,使得脱水筒密封板5004将薄膜经脱水筒进料口5003密封,之后第一驱动件驱动所述脱水筒啮合齿轮5002沿所述传送转轴404滑动,使得脱水筒啮

合齿轮5002与内啮合齿5001相互啮合,之后驱动电机402带动驱动转轴401转动,驱动转轴401转动带动第一驱动齿轮403转动,第一驱动齿轮403转动带动第二驱动齿轮405转动,第二驱动齿轮405转动带动传送转轴404转动,传送转轴404转动带动脱水筒啮合齿轮5002转动,脱水筒啮合齿轮5002转动在内啮合齿5001的作用下带动啮合筒体5000转动,啮合筒体5000转动带动脱水筒500转动,脱水筒500转动的过程中薄膜上的水分在离心力的作用下经出水孔排入缩水隧道主体2内,缩水隧道主体2内的水分聚集后经杂质推出口5015排出;

69.同时传送转轴404转动带动传送叶片406转动,传送叶片406转动的过程中会带动脱水筒500内的薄膜向前推进,之后第三驱动件驱动所述隔板调节齿轮5007转动,隔板调节齿轮5007转动带动隧道隔板5005向上运动从而使得脱水段200与干燥段201相通,脱水段200内的薄膜经脱水后进入干燥段201进行干燥处理;

70.红外辐射电热筒2010的加热温度保持在薄膜表面温度180℃,薄膜表面横切左中右温度均匀度

±

3℃以内,同时水汽抽出泵2011配合将缩水隧道主体2内因加热而蒸发出的水汽排出缩水隧道主体2外,之后薄膜经降温段202的电动降温风扇2020降温后经出料口203排出;

71.当脱水筒500的出水孔需要清洁时,电动升降轴5010沿缩水隧道主体2内壁向上滑动带动清洁刷5011运动至与脱水筒500接触,之后驱动组件4带动脱水筒500转动,在脱水筒500转动的过程中配合清洁刷5011实现脱水筒500的清洁,清洁产生的杂质在重力作用下落入缩水隧道主体2内,之后清洁丝杠驱动电机5013带动清洁丝杠5012转动,清洁丝杠5012转动带动杂质清洁推板5014沿缩水隧道主体2内壁滑动,从而使得落入缩水隧道主体2内的杂质被推出杂质推出口5015。

72.实施例3

73.在实施例1或2的基础上,所述进料组件3包括:

74.进料通道300,所述进料通道300固定连接在所述缩水隧道主体2上,且进料通道300的通道出口3000与所述缩水隧道主体2相通;

75.辅助进料箱3001,所述辅助进料箱3001固定连接在所述缩水隧道主体2上,所述辅助进料箱3001内设有辅助进料组件301;

76.进料漏斗3002,所述进料漏斗3002贯穿所述辅助进料箱3001,所述进料漏斗3002的出口端与所述进料通道300的通道入口3003连通;

77.所述辅助进料组件301包括:

78.主转轴3010,所述主转轴3010转动连接在所述辅助进料箱3001内,所述主转轴3010上设有第四驱动件,所述第四驱动件用于驱动所述主转轴3010转动,所述主转轴3010上键连接有第一锥齿轮3011,所述第一锥齿轮3011上设有第五驱动件,所述第五驱动件用于驱动所述第一锥齿轮3011沿所述主转轴3010滑动;

79.第二锥齿轮3032和第一带轮3012,所述第二锥齿轮3032和第一带轮3012同轴转动连接在所述辅助进料箱3001内,所述第一锥齿轮3011用于与所述第二锥齿轮3032相互啮合;

80.两组对称布置的第二带轮3013和转盘3014,所述第二带轮3013和转盘3014同轴转动连接在所述辅助进料箱3001内,所述第一带轮3012和两对称布置的第二带轮3013之间通过动力传动带3015连接;

81.收纳块3016,所述收纳块3016固定连接在所述辅助进料箱3001内,所述收纳块3016上滑动连接有两对称布置的滑块3017,所述滑块3017上铰链连接有推动连杆3018,所述推动连杆3018远离所述滑块3017的一端与所述转盘3014铰链连接,所述滑块3017上固定连接有切刀3019,所述进料漏斗3002上开设有与切刀3019对应的切刀伸出口302;

82.螺纹杆3020,所述螺纹杆3020螺纹转动连接在所述主转轴3010内,所述螺纹杆3020远离所述主转轴3010的一端伸入收纳块3016内,且其上固定连接有主楔形块3021;

83.两对称布置的配合楔形块3022,所述配合楔形块3022滑动连接在所述收纳块3016上,所述配合楔形块3022之间固定连接有连接弹性件3023,所述配合楔形块3022用于与锤体3025相互配合;

84.两对称布置的电动伸缩件3024,所述电动伸缩件3024一端固定连接在所述收纳块3016内,所述电动伸缩件3024另一端固定连接有锤体3025,所述锤体3025滑动连接在所述收纳块3016内,所述进料漏斗3002上开设有与所述锤体3025对应的锤体伸出口3026;

85.第三锥齿轮3027,所述第三锥齿轮3027滑动连接在所述主转轴3010上,所述第三锥齿轮3027上设有第七驱动件,所述第七驱动件用于驱动所述第三锥齿轮3027沿所述主转轴3010滑动;

86.敲击转轴3028,所述敲击转轴3028转动连接在所述辅助进料箱3001内,所述敲击转轴3028上键连接有第四锥齿轮3029和敲击螺杆303,所述第四锥齿轮3029用于与所述第三锥齿轮3027相互啮合,所述辅助进料箱3001上同轴转动连接有间歇啮合齿轮3030和敲击凸轮3031,所述间歇啮合齿轮3030与所述敲击螺杆303相互啮合。

87.上述技术方案的工作原理及工作原理为:在进料过程中,若遇到体积较大的薄膜,为防止其在缩水过程中绕在传送叶片406上,采用辅助进料组件301将其切断,进行切断时,第五驱动件驱动所述第一锥齿轮3011沿所述主转轴3010滑动,使得第一锥齿轮3011与第二锥齿轮3032相互啮合,之后第四驱动件驱动所述主转轴3010转动,主转轴3010转动带动第一锥齿轮3011转动,第一锥齿轮3011转动带动第二锥齿轮3032转动,第二锥齿轮3032转动带动第一带轮3012转动,第一带轮3012转动在动力传动带3015的作用下带动转盘3014转动,转盘3014转动带动推动连杆3018运动,推动连杆3018推动所述滑块3017沿收纳块3016滑动,滑块3017带动切刀3019伸出切刀伸出口302进入进料漏斗3002内,对进料漏斗3002内体积较大的薄膜进行切割;

88.当进料漏斗3002内因堆积的薄膜较多而导致下料困难时,第四驱动件驱动所述主转轴3010转动,主转轴3010转动带动螺纹杆3020在螺纹的作用下向靠近主转轴3010的方向缩回,使得主楔形块3021向右运动,此时两配合楔形块3022在连接弹性件3023的作用下相向运动,从而配合楔形块3022与锤体3025脱离配合,之后电动伸缩件3024伸长推动锤体3025伸出锤体伸出口3026后伸入进料漏斗3002,挤压进料漏斗3002内堆积的薄膜,使得进料漏斗3002内堆积的薄膜体积减小,增加进料漏斗3002内堆积的薄膜与进料漏斗3002内壁之间的间隙,从而使其正常下料;

89.同时在进料过程中可同步敲击进料漏斗3002使其振动,加速下料效率的同时避免进料漏斗3002堵塞,具体的,第七驱动件驱动所述第三锥齿轮3027沿所述主转轴3010滑动,从而使得第三锥齿轮3027与所述第四锥齿轮3029相互啮合,之后主转轴3010转动带动第三锥齿轮3027转动,第三锥齿轮3027转动带动第四锥齿轮3029转动,第四锥齿轮3029转动带

动敲击转轴3028转动,敲击转轴3028转动带动敲击螺杆303转动,敲击螺杆303转动带动间歇啮合齿轮3030转动,间歇啮合齿轮3030转动带动敲击凸轮3031敲击进料漏斗3002加速下料。

90.实施例4

91.在实施例3的基础上,还包括:疏通组件3004,所述疏通组件3004包括:

92.疏通拨动盘3005,所述疏通拨动盘3005转动连接在所述进料通道300外壁,所述疏通拨动盘3005上设有第六驱动件,所述第六驱动件用于驱动所述疏通拨动盘3005转动,所述疏通拨动盘3005上设有第一啮合齿3007;

93.疏通活塞3006,所述疏通活塞3006滑动连接在所述进料通道300内,所述疏通活塞3006位于所述进料通道300外的一端固定连接有第二啮合齿3008,所述第二啮合齿3008用于与所述第一啮合齿3007相互啮合,所述疏通活塞3006位于所述进料通道300内的一端与所述进料通道300内壁之间固定连接与复位弹性件3009。

94.上述技术方案的工作原理及有益效果为:疏通组件3004工作时,所述第六驱动件驱动所述疏通拨动盘3005转动,疏通拨动盘3005转动带动第一啮合齿3007与第二啮合齿3008相互啮合,在第一啮合齿3007和第二啮合齿3008的作用下疏通拨动盘3005推动疏通活塞3006沿进料通道300滑动,从而将进料通道300内於堵的薄膜推入缩水隧道主体2。

95.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1