加热盘、电热灶及工作方法与流程

1.本发明涉及一种加热盘,本发明还涉及一种应用该加热盘的电热灶,另外还涉及一种电热灶的工作方法。

背景技术:

2.灶具基于其使用能源不同,主要分为燃气灶以及电热灶。电热灶因其无需外接燃气,使用安全方便。现有电热灶内使用的加热盘,其上的加热线圈数量单一且位置固定,如公开号为cn108684094a(申请号为201810322470.8)的中国发明专利申请《多电磁线圈使用同一频率同步加热不会互相干扰的电磁炉》,其中公开的电磁炉包括多个呈环形设置的电磁线圈。另外还有授权公告号为cn2922362y(申请号为200620057081.x)的中国实用新型专利《多管加热线圈盘》,其中公开的加热线圈盘包括线圈盘体以及多个加热线圈,多个加热线圈呈周向分布。这些加热盘中的线圈位置均固定设置,加热时仅能通过调整各线圈的功率的来实现整体加热功率的调节,功率调节范围小,温控的精准性低。同时基于这些线圈的固定位置,无法实现加热区域的调整以及加热均匀性的调整。

技术实现要素:

3.本发明所要解决的第一个技术问题是针对上述现有技术提供一种能够调整加热盘上加热线圈的位置,进而实现加热功率、加热区域、加热均匀性调整的加热盘。

4.本发明所要解决的第二个技术问题是针对上述现有技术提供一种应用前述加热盘的电热灶。

5.本发明所要解决的第三个技术问题是针对上述现有技术提供一种前述电热灶的工作方法。

6.本发明解决上述第一个技术问题所采用的技术方案为:一种加热盘,包括盘体,其特征在于:还包括多个加热线圈和对应于每个加热线圈设置的驱动机构,多个加热线圈呈矩阵分布在盘体上,所述驱动机构的驱动端与加热线圈相连接而驱动加热线圈相对于盘体移动。

7.作为改进,所述盘体上设有至少两条导轨,每条导轨上活动限位有至少一个加热线圈。

8.可选择地,所述导轨为设置在盘体上的导向槽或者固定设在盘体上的导向件。

9.为了方便实现对加热线圈的驱动控制,各导轨平行设置。

10.结构简单地,所述驱动机构包括具有电机以及轮体,所述电机为两端分别具有驱动轴的双头电机,所述轮体包括两个且对应连接在两个驱动轴上,所述轮体限位在导轨上,所述加热线圈通过隔热模块连接电机上。

11.本发明解决上述第二个技术问题所采用的技术方案为:一种电热灶,包括具有腔体的底盘、覆盖在底盘上的面板、设置在腔体内的控制电路板,其特征在于:还包括如前述的加热盘以及用于重量的称重传感器,所述加热盘设置在腔体内,所述控制电路板分别与

各加热线圈、驱动机构、称重传感器电信号连接,所述称重传感器抵在面板的下表面上。

12.可选择地,所述称重传感器设在盘体上,或者所述传感器通过支撑件设在底盘的底面上。

13.作为改进,所述面板的上表面上设有用于指示烹饪器具放置位置的标记,所述加热盘对应于标记的位置设置在面板的下方,所述加热盘上的加热线圈移动范围面积大于标记面积。

14.作为改进,所述底盘的腔体内设有用于检测面板上烹饪器具位置的位置检测器,所述位置传感器与控制的电路板电信号连接。

15.可选择地,所述位置传感器为光线传感器或者摄像头。

16.本发明解决上述第三个技术问题所采用的技术方案为:一种如前述的电热灶的工作方法,其特征在于:控制电路板获取称重传感器检测的重量数据g,根据重量数据g确定所需的加热功率w,进而根据加热功率确定所需的加热线圈数量m,控制电路板控制驱动机构对加热线圈进行移动驱动,使得m个加热线圈位于所述标记的下方而进行加热工作。

17.为了保证加热的均匀性,控制电路板驱动机构对位于标记的下方的m加热线圈进行移动驱动,使得m个加热线圈均匀分布在标记的下方。

18.为了更便于进行驱动动作,所述盘体上各加热线圈的初始位置均位于标记的下方,电热灶启动工作后,基于确定的加热线圈数量m,控制位于最外周的z-m个加热线圈对应的驱动机构工作,进而驱动位于最外周的z-m个加热线圈移动至加热盘的边缘,使得m个加热线圈位于所述标记的下方,其中z为加热线圈的总数量。

19.优选地,针对不同的烹饪任务设置不同的烹饪任务参数k,控制电路板根据重量数据g、烹饪任务参数k计算所需的加热功率w=k*g,控制电路板根据加热功率w、每个加热线圈的最大加热功率w0计算加热功率w所需的加热线圈数量m,如果w/w0为整数,则m=w/w0,如果w/w0为非整数,则m=[w/w0]+1。

[0020]

优选地,如果计算的m小于设定的最少加热线圈阈值m1,则提醒用户烹饪器具内物料过少;

[0021]

如果计算的m大于加热线圈的总数量z,则提醒用户烹饪器具内物料过多或者控制所有加热线圈进行加热工作。

[0022]

与现有技术相比,本发明的优点在于:本发明中的加热盘,其上的多个加热线圈可以基于驱动机构的驱动而进行移动,如此,使用时,可以基于对加热线圈的位置调整来实现进行加热工作的加热线圈数量,基于加热线圈数量的调整,使得对加热功率的调整范围更大、更加精确,对加热功率的调整也更加灵活。同时,基于对加热线圈位置的调整,根据需要,可以调整具体的加热区域的位置、范围,能够实现特殊的烹饪需要。另外,基于对加热线圈位置的调整,还能够使得加热线圈在加热区域内分布更加均匀,加热的均匀性更好。

[0023]

而应用了该加热盘的电热灶,能够灵活的实现加热功率、加热区域、加热均匀性调整,同时兼顾了加热功率、加热区域、加热均匀性的同时满足,提升了烹饪的多样性和灵活性。

[0024]

本发明中电热灶的工作方法,能够根据称重数据自动进行加热线圈数量、位置的调整,进而自动实现烹饪,智能化程度更高。

附图说明

[0025]

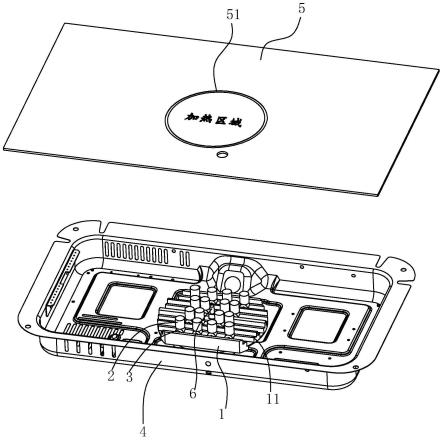

图1为本发明实施例一中加热盘的立体图。

[0026]

图2为本发明实施例一中电热灶的立体图。

[0027]

图3为图1的立体分解图。

具体实施方式

[0028]

以下结合附图实施例对本发明作进一步详细描述。

[0029]

实施例一

[0030]

如图1和图3所示,本实施例中的加热盘,包括盘体1、多个加热线圈2和对应于每个加热线圈2设置的驱动机构3。

[0031]

盘体1的形状根据需要具体设置,如可以设置为圆形、椭圆形、矩形等形状,盘体1的面积保证满足多个加热线圈2的设置,同时满足各加热线圈2具有一定的活动范围。

[0032]

多个加热线圈2呈矩阵分布在盘体1上,采用的烹饪器具为圆形或者方形,基于此多个加热线圈2分布的轮廓可以为矩形或者圆形。如本实施例中,采用4*4的矩阵分布的加热线圈2。

[0033]

驱动机构3的驱动端与加热线圈2相连接而驱动加热线圈2相对于盘体1移动。驱动机构3可以采用现有技术中的各种驱动结构,如可以采用机械手结构,可以实现各加热线圈2在三维方向上的运动。也可以简单的采用电机31、推杆构成的驱动结构,进而实现加热线圈2在加热盘面上的水平驱动。本实施例中,由于加热线圈2数量加多,且加热线圈2之间的间距有限,为了避免各个驱动机构3之间的相互干扰,本实施例中的驱动机构3包括具有电机31以及轮体32,电机31为两端分别具有驱动轴的双头电机31,轮体32包括两个且对应连接在两个驱动轴上,加热线圈2通过隔热模块连接电机31上,隔热模块可以采用现有技术中的各种隔热结构,避免加热线圈2产生的热量影响电机31正常工作。

[0034]

为了有效实现对加热线圈2驱动方向的导向,在盘体1上设有至少两条导轨11,每条导轨11上活动限位有至少一个加热线圈2。为了方便实现对加热线圈2的驱动控制,以实现对各加热线圈2位置的调整,各导轨11平行设置。

[0035]

本实施例中,基于加热线圈24*4的矩阵分布,在盘体1上设置了4条导轨11,每条导轨11上活动限位4个加热线圈2。根据需要,导轨11为设置在盘体1上的导向槽或者固定设在盘体1上的导向件。为了结构的简化,本实施例中的导轨11为成型在盘体1上的导向槽,驱动机构3中的轮体32限位在导轨11上,进行基于轮体32相对于导轨11的运动实现对加热线圈2的移动驱动。

[0036]

基于不同的需要,各加热线圈2可串联、并联电连接后通过功率调节电路与下述的控制电路板电信号连接,或者各加热线圈2可以通过独立的功率调节电路与下述的控制电路板电信号连接,进而通过控制电路板调节各加热线圈2的加热功率。基于成本考虑,可以采用前述的结构,基于控制的灵活性,可以采用后者的结构。当采用前者结构时,即使通电时所有的加热线圈2都进行工作,但是可以通过调整加热线圈2的位置,使得部分加热线圈2远离烹饪器具的加热位置,进而实现对作用在烹饪器具上加热功率的调节。

[0037]

基于加热线圈2的可移动性,可以控制各加热线圈2进行集中、分散的动作,通过对进行加热工作的加热线圈2的位置的调整,实现加热面积、加热线圈2密度分布的调整,如当

加热功率相同时,可以通过调整加热线圈2的疏密度来调整加热面积以及加热区域。该加热盘不仅能够对加热面积、加热功率的调整范围更大、更加精确,对加热功率的调整也更加灵活。

[0038]

如图2和图3所示,本实施例还涉及一种电热灶,该电热灶包括具有腔体的底盘4、覆盖在底盘4上的面板5、设置在腔体内的控制电路板、如前述的加热盘以及用于重量的称重传感器6。

[0039]

底盘4具有向上开口的腔体,面板5则自上方覆盖在该开口上。加热盘设置在腔体内,控制电路板则分别与各加热线圈2、驱动机构3、称重传感器6电信号连接。面板5基于其上放置的烹饪器具会发生一定的变形。称重传感器6抵在面板5的下表面上,基于面板5的变形会获取对应的压力信号,进而获取烹饪器具的重量信息。基于需要,称重传感器6可以设在盘体1上,具体该称重传感器6可以设置在盘体1的中心位置,进而更准确的获取称重信号。或者称重传感器6通过支撑件设在底盘4的底面上,可以在底盘4的周向均匀分布设置多个称重传感器6,进而基于对各称重传感器6的检测数据进行平均计算,能够获取更加准确的重量数据。

[0040]

本实施例中,面板5的上表面上设有用于指示烹饪器具放置位置的标记51,通常该标记51的分布面积大于普通使用的锅具底部面积,方便用户能够更准确的将锅具放置在面板5上标记51位置处。如此面板5上的标记51位置则形成待加热区域。而加热盘对应于标记51的位置设置在面板5的下方,进行加热盘与标记51对应的待加热区域形成对应关系,用户只要将锅具放置在面板5上,加热盘工作后,则能够对锅具进行加热工作,进而实现烹饪工作。本实施例中加热盘上的加热线圈2移动范围面积大于标记51面积,如此方便调整各加热线圈2的位置。

[0041]

该电热灶的工作方法为:用户将如锅具这种烹饪器具放置在面板5上的标记51位置后,控制电路板获取称重传感器6检测的重量数据g,在控制电路板中可以预设重量数据g与加热功率w的计算关系,如此控制电路板可以根据重量数据g确定所需的加热功率w。基于加热线圈2的供电参数,加热线圈2存在其最大加热功率以及最小加热功率,如此可以通过加热功率w来确定需要的加热线圈2数量m。基于加热线圈2数量,可以控制电路板控制驱动机构3对加热线圈2进行移动驱动,具体需要移动的加热线圈2根据具体的驱动策略进行确定,进而使得m个加热线圈2位于所述标记51的下方而进行加热工作。另外,为了保证加热的均匀性,还可以控制电路板驱动机构3对位于标记51的下方的m加热线圈2进行移动驱动,使得m个加热线圈2均匀分布在标记51的下方。

[0042]

针对相同的重量数据,基于不同的烹饪任务所需的加热功率也不同,为了实现更精准的烹饪控制,针对不同的烹饪任务设置不同的烹饪任务参数k,不同的烹饪任务对应的参数k不同。如此控制电路板可以根据重量数据g、烹饪任务参数k计算所需的加热功率w=k*g。

[0043]

针对一个烹饪任务,通常起始时所需的加热功率最高,如此控制电路板根据加热功率w、每个加热线圈2的最大加热功率w0计算加热功率w所需的加热线圈2数量m,如果w/w0为整数,则m=w/w0,如果w/w0为非整数,则m=[w/w0]+1。每个加热线圈2可以在最大加热功率w0和最小加热功率范围内进行功率调节工作,如此基于加热线圈2的数量可以灵活的调整加热功率调节范围。烹饪后续工作过程中,仅仅通过对各加热线圈2的工作参数调节即能

实现所需的总加热功率的调节。如此不仅保证了所需的加热功率需求,同时也不会出现断裂式的功率调节,功率调节的稳定性强,功率调节精度高,相应对烹饪温度的控制也更加精准。另外,根据需要,在后续烹饪过程中,基于检测的重量数据的变化,当重量数据变化超过一定量后,还可以继续对进行加热工作的加热线圈2的数量进行调整,进而通过对相应加热线圈2的驱动,实现锅具下方加热线圈2数量以及分布均匀性的调节。

[0044]

如果计算的m小于设定的最少加热线圈2阈值m1,则提醒用户烹饪器具内物料过少;如果计算的m大于加热线圈2的总数量z,则提醒用户烹饪器具内物料过多或者控制所有加热线圈2进行加热工作。

[0045]

本实施例中,为了更便于进行驱动动作,具体地,盘体1上各加热线圈2具有固定的初始位置,且各加热线圈2的初始位置均位于标记51的下方且均匀分布。电热灶启动工作后,基于确定的加热线圈2数量m,控制位于最外周的z-m个加热线圈2对应的驱动机构3工作,进而驱动位于最外周的z-m个加热线圈2移动至加热盘的边缘而位于标记51下方位置外,使得m个加热线圈2位于标记51的下方,其中z为加热线圈2的总数量。在控制驱动最外周z-m个加热线圈2向外移动时,可以按照顺时针或者逆时针的顺序来实现对加热线圈2的驱动,避免z-m并未为最外周加热线圈2数量的倍数整数倍时而无法有效实现驱动。

[0046]

该电热灶特别适用于烹饪过程中不进行离锅等较大的操作动作、大范围的增减食材的烹饪任务,如煮水、煮粥、蒸饪食物、煎蛋等较为简单的烹饪任务。

[0047]

本发明中的加热盘,其上的多个加热线圈2可以基于驱动机构3的驱动而进行移动,如此,使用时,可以基于对加热线圈2的位置调整来实现进行加热工作的加热线圈2数量,基于加热线圈2数量的调整,使得对加热功率的调整范围更大、更加精确,对加热功率的调整也更加灵活。同时,基于对加热线圈2位置的调整,根据需要,可以调整具体的加热区域的位置、范围,能够实现特殊的烹饪需要。另外,基于对加热线圈2位置的调整,还能够使得加热线圈2在加热区域内分布更加均匀,加热的均匀性更好。

[0048]

而应用了该加热盘的电热灶,能够灵活的实现加热功率、加热区域、加热均匀性调整,同时兼顾了加热功率、加热区域、加热均匀性的同时满足,提升了烹饪的多样性和灵活性。

[0049]

本发明中电热灶的工作方法,能够根据称重数据自动进行加热线圈2数量、位置的调整,进而自动实现烹饪,智能化程度更高。

[0050]

实施例二

[0051]

本实施例与实施例一的差异仅在于另外,在底盘4的腔体内设有用于检测面板5上烹饪器具位置的位置检测器,该位置传感器与控制的电路板电信号连接。其中的位置传感器可以采用光线传感器或者摄像头。当采用光线传感器,可以在底盘4内设置多个光线传感器,基于光线传感器的检测信号确定烹饪器具的位置。当采用摄像头时,则可以基于摄像头拍摄的图像,控制电路板通过现有的图像处理算法来分析面板5上烹饪器具的位置。

[0052]

基于此,根据需要,面板5上也可以不设置标记51,盘体1与面板5的面积基本相当,面板5采用透光面板5。如此用户可以在面板5上任意位置放置烹饪器具,基于位置检测器对面板5上烹饪器具位置的检测,控制电路板控制驱动机构3工作,进而驱动距离烹饪器具最近的m个加热线圈2移动至烹饪器具的下方且均匀分布,进而对烹饪器具进行加热工作。

[0053]

在本发明的说明书及权利要求书中使用了表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”、“侧”、“顶”、“底”等,用来描述本发明的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,是基于附图中显示的示例方位而确定的。由于本发明所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制,比如“上”、“下”并不一定被限定为与重力方向相反或一致的方向。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1