一种抗重力、低膨胀率均热板及其制备方法与流程

1.本发明属于热管技术领域,特别涉及一种抗重力、低膨胀率均热板及其制备方法。

背景技术:

2.电子器件向着高集成度、高性能、使用场景广泛的方向发展。高热流、小空间、适用范围广成为电子器件散热技术的发展必然趋势。对于不同的使用场景而言,电子器件对散热系统也具有不同的要求。

3.均热板作为一种被动相变换热元件,采用液体相变传热技术,通过相变将热量迅速传至整个表面,具有散热能力强、传热温差小、无需额外维护等优点,多用于需要高效散热的场景,能够迅速降低热源的温度,改善了电子器件的散热问题,延长了电子产品的使用寿命。

4.传统的均热板大多只能在顺重力和低功率的条件下进行工作,在逆重力的条件下具有较差的均温性能,并且在高功率高温的条件下容易出现膨胀等问题,这大大限制了其使用的场景。同时,对于半导体功率器件,其膨胀系数较低,热膨胀匹配是保证其稳定运行的关键,目前的热管制作中常用膨胀系数较大的金属作为壳体材料,无法满足热膨胀匹配要求。为满足高功率器件的散热需求,现有技术方案多采用导热性能较好的金刚石铜、金刚石铝等实体材料,重量较大,成本高昂。对于航天航空领域中零重力条件下高功率电子封装器件的热控需求,如何设计一种稳定可靠的抗重力、低膨胀率均热板进行快速传热,仍是业界所需解决的技术瓶颈。

技术实现要素:

5.针对现有技术中存在的技术问题,本发明的目的之一在于:提供一种梯度丝网加粉环结构,在热源安装面设计向内的凸台结构,提高腔体工质回流速率,在逆重力姿态下仍可促进液体回流,提高均热板的性能,能够使其在逆重力条件下具有较好的均温性能,克服均热板逆重力效果差的技术难题。

6.针对现有技术中存在的技术问题,本发明的目的之二在于:在上壳体和下壳体连接处,设计支撑柱结构,采用低膨胀率的金属材料进行壳体加工制备,在高功率高温条件下均热板仍可正常工作,保持较低的膨胀率,解决了传统均热板与半导体封装器件热膨胀特性不匹配的技术难题。

7.针对现有技术中存在的技术问题,本发明的目的之三在于:提供一种抗重力、低膨胀率均热板的制备方法。

8.本发明提供的技术方案如下:

9.第一方面,一种抗重力、低膨胀率均热板,包括:

10.上壳体,其与下壳体对接形成容纳吸液芯、粉环和工质的腔体;上壳体的内侧面设有凸台和多个第一支撑柱,凸台的正后方形成容纳热源的凹槽;

11.下壳体,其内侧面分布有多个与第一支撑柱对应的第二支撑柱,外侧面与外部冷

却工装相接;

12.吸液芯,其为片状结构,开设有使第一支撑柱穿过的第一通孔,并与上壳体的内侧面紧密贴合;

13.粉环,其嵌套于下壳体的第二支撑柱上,上端对接第一支撑柱,将下壳体内侧冷凝后的工质输送给吸液芯后回流至凸台处;

14.工质,其为流动的相变液体,将凸台处热量传递至整个均热板。

15.第二方面,一种抗重力、低膨胀率均热板的制备方法,包括如下步骤:

16.步骤1:通过铣削工艺或者蚀刻工艺加工上壳体和下壳体,上壳体外侧面热源安装处向内加工凹槽,内侧面相应形成凸台,上壳体或下壳体边缘处设置注液孔,上壳体和下壳体内侧阵列排布支撑柱结构;

17.步骤2:采用还原气氛烧结法将至少一层金属丝网烧结成一体,并加工成与上壳体内侧型面相同的吸液芯结构;

18.步骤3:将吸液芯压置于上壳体内,采用还原气氛烧结法连接吸液芯与上壳体;

19.步骤4:将粉环嵌套于下壳体的第二支撑柱上,将上壳体与下壳体拼合,通过焊接方式进行连接;

20.步骤5:将注液管与上壳体或下壳体上预留的注液孔连接,将工质通过注液管灌注于上壳体和下壳体形成的腔体中;

21.步骤6:将腔体内部抽真空处理,并实施液压封口,完成均热板制备。

22.根据本发明提供的一种抗重力、低膨胀率均热板及其制备方法,具有以下有益效果:

23.(1)本发明提供的一种抗重力、低膨胀率均热板,采用梯度丝网加粉环结构,在热源安装面设计向内的凸台结构,提高腔体工质回流速率,在逆重力姿态下仍可促进液体回流,在逆重力条件和顺重力的条件下均具有较好的均温性能,克服了传统均热板热源只能置于均热板下方的技术难点;

24.(2)本发明提供的一种抗重力、低膨胀率均热板,采用梯度丝网加粉环结构,在上壳体和下壳体连接处,设计支撑柱结构,采用低膨胀率的金属材料进行壳体加工制备,在高功率高温条件下,均热板仍然具有较低的膨胀率,与半导体封装功率器件的膨胀特性相匹配,可与功率器件的可靠焊接,实现功率器件的直接冷却,解决了传统均热板与半导体封装器件热膨胀特性不匹配的技术难题;

25.(3)本发明提供的一种抗重力、低膨胀率均热板的制备方法,与现有均热板工艺性兼容较佳,实现方法简单,适合用于工业生产。

附图说明

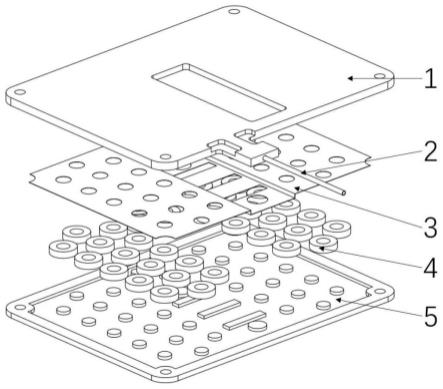

26.图1为本发明一种优选实施方式中抗重力、低膨胀率均热板的立体结构分解示意图。

27.图2为完成密封连接后的均热板示意图。

28.图3为上壳体的结构示意图。

29.图4为下壳体的结构示意图。

30.图5为吸液芯的结构示意图。

31.图6为完成密封连接后的均热板工作原理示意图;

32.图7为使用均热板与金刚石铜的热源温度对比;

33.图8为不同测试状态(顺重力、逆重力)下的热源温度。

34.附图标号说明:

35.1-上壳体、11-凸台、12-第一支撑柱、13-凹槽、2-注液管、3-吸液芯、31第一通孔、32第二通孔、4-粉环、5-下壳体、51-第二支撑柱、52-第三支撑柱、6-变功率器件、7-水冷板。

具体实施方式

36.下面通过对本发明进行详细说明,本发明的特点和优点将随着这些说明而变得更为清楚、明确。

37.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

38.根据本发明的第一方面,提供了一种抗重力、低膨胀率均热板,如图1和图2所示,包括对应连接的上壳体1和下壳体5,上壳体1和下壳体5均为金属材料;上壳体1和下壳体5对接形成的腔体内部设有吸液芯3、粉环4和工质;上壳体1和下壳体5连接处通过焊接连接。焊接封装后,将均热板灌注工质,内部抽真空并密封实现抗重力、低膨胀率均热板制造。

39.如图3所示,上壳体1采用低膨胀率金属材料,热膨胀系数低于15ppm/℃,包括但不限于钼铜、可伐合金、殷钢等低膨胀金属或合金,优选为钼铜。上壳体1的内侧面设有凸台11和多个均布的第一支撑柱12,外侧为热源安装面,设置有凹槽13,凹槽13深度为1-1.5mm。第一支撑柱12用于上下壳体间的对接,可为圆柱形、多边棱柱或不规则柱状等,优选为圆柱形,更优选呈三角阵列排布;凸台11作为加热端,凹槽13设于凸台11的正后方,用于安装热源如电子器件。上壳体1和下壳体5的厚度为1.5-2mm。

40.上壳体1边缘处设置有连通内腔的注液孔,通过注液管2置于上壳体1预留的注液孔内将工质灌注于腔体内部。当然,注液孔也可设在下壳体5上。

41.如图4所示,下壳体5采用低膨胀率金属材料,包括但不限于钼铜、可伐合金、殷钢等低膨胀金属或合金,优选为钼铜。下壳体5的内侧面分布有多个与第一支撑柱12对应的第二支撑柱51,用于上下壳体间的对接。第二支撑柱51可为圆柱形、多边棱柱等,优选为圆柱形,更优选呈三角阵列排布。优选地,下壳体5内侧对应凸台11处设置有条形的第三支撑柱52,宽度对应凸台11宽度。

42.如图5所示,吸液芯3为片状结构,置于上壳体1下方,与上壳体1的内侧面紧密贴合。吸液芯3采用至少一层薄型金属丝网,金属丝网数目为两层以上时烧结为一体,金属丝网的材料包括但不限于铜、不锈钢或钛合金。优选地,金属丝网目数为100-300目,厚度为0.06-2mm,层数为1-7层,烧结后形成的吸液芯3保留了金属丝网的多孔结构,具有较强的结构稳定性和良好的液体扩散能力,有利于对工质的传输。吸液芯3上开设第一通孔31,使第一支撑柱12穿过;对应凸台11处模压形成凹部,凹部上对应下方下壳体5上第三支撑柱52处开设第二通孔32,使凸台11处受热后汽化形成高温水蒸气,较快地在下壳体5处冷凝液化,释放热量。

43.如图1所示,粉环4嵌套于下壳体5的第二支撑柱51上,上端对接第一支撑柱12,其

采用金属粉末烧结而成,金属粉末的材料包括但不限于铜、不锈钢或钛合金,目数为100-200目。优选地,粉环4的高度大于第二支撑柱51的高度,小于等于第一支撑柱12和第二支撑柱51的高度和。

44.粉环4承接第一支撑柱12和第二支撑柱51,内部工质在凸台11处受热后汽化形成高温水蒸气,在下壳体5处冷凝液化,并释放热量,冷凝工质沿着粉环4和吸液芯3回流至凸台11处,往复循环实现对电子器件的相变冷却,粉环4和吸液芯3起到工质引流的作用。

45.粉环4嵌套于第二支撑柱51上后,相邻粉环4之间留有空隙,形成工质流道,加快换热。

46.工质采用去离子水、丙酮、乙醇或甲醇,优选为去离子水。

47.根据本发明的第二方面,提供了一种抗重力、低膨胀率均热板的制备方法,包括如下步骤:

48.步骤1:壳体制备。通过铣削工艺或者蚀刻工艺加工上壳体和下壳体,上壳体外侧面热源安装处向内加工凹槽13,内侧面相应形成凸台11,上壳体或下壳体边缘处设置注液孔,上壳体和下壳体内侧阵列排布支撑柱结构;

49.步骤2:吸液芯制备。采用还原气氛烧结法将至少一层薄型金属丝网烧结成一体,通过激光加工得到与上壳体内侧型面相同的吸液芯结构;

50.步骤3:吸液芯3烧结于上壳体1内。将吸液芯3压置于上壳体1内,采用还原气氛烧结法连接吸液芯3与上壳体1;

51.步骤4:均热板焊接。将粉环4嵌套于下壳体5的第二支撑柱51上,将上壳体1与下壳体5拼合,通过焊接方式进行连接;焊接方式包括但不限于硬钎焊、扩散焊或激光焊接;

52.步骤5:工质灌注。将注液管2与上壳体1或下壳体5上预留的注液孔连接,将工质通过注液管2灌注于上壳体1和下壳体5形成的腔体中;

53.步骤6:真空封口。将腔体内部抽真空处理,真空度小于10pa,并实施液压封口,完成均热板制备。

54.实施例

55.实施例1

56.一种抗重力、低膨胀率均热板的制作方法,包括如下步骤:

57.s1.壳体制备。上下壳体均采用铣削工艺加工,上壳体1尺寸为70

×

50

×

1.85mm,上壳体内部腔体高度为1mm,下壳体5尺寸为70

×

50

×

1.2mm,下壳体内部腔体高度为0.7mm;上下壳体内部呈三角阵列排布一一对应的支撑柱结构,支撑柱的直径为2.8mm,间距为8mm,高度为与腔体高度一致;上壳体1热源安装面设有凹槽13。

58.s2.吸液芯3制备。采用还原气氛烧结法将多层薄型铜丝网烧结形成吸液芯3结构。吸液芯3采用5层薄型铜丝网烧结而成,铜丝网目数为250目,厚度为0.06mm。烧结采用氢气还原气氛,烧结温度为800℃,保温时间为1小时。采用激光加工的方式对多层铜丝网进行激光切割,得到适用于上壳体1的吸液芯3结构。吸液芯3上开设呈三角阵列排布的第一通孔31,使第一支撑柱12穿过;对应凸台11处模压形成凹槽,凹槽上对应下方下壳体5上第三支撑柱52处开设第二通孔32,使凸台11处受热后汽化形成高温水蒸气,较快地在下壳体5处冷凝液化,释放热量。

59.s3.吸液芯3烧结于上壳体1上。使用石墨模具将吸液芯3压置于上壳体1内,并施加

1.5kpa的压力将吸液芯3与上壳体1紧密贴合,采用还原气氛烧结法将吸液芯3结构与上壳体1连接。烧结采用氢气还原气氛,烧结温度为650℃,保温时间为1小时。

60.s4.均热板焊接。粉环4嵌套于下壳体5的第二支撑柱51上。进一步,焊接采用焊膏进行硬钎焊,将焊膏置于下壳体5边缘处和第二支撑柱51之上,将上、下壳体拼合定位、夹紧,夹紧压力为1.5kpa。采用还原气氛烧结法进行上、下壳体间的焊接,通过焊接工艺完成均热板的壳体制作。烧结采用氢气还原气氛,烧结温度为650℃,保温时间为1小时。

61.s5.工质灌注。注液管2置于上壳体1预留注液孔位置,采用焊接工艺进行注液管2与上壳体1的连接,适量工质通过注液管2灌注于腔体内部。工质采用去离子水,充液量为1ml。

62.s6.真空封口。将腔体内部抽真空处理,并且在抽真空状态下待真空度为6pa时,实施液压封口,保证腔体内部处于高真空状态,即可完成整个均热板的制备工艺。

63.经过上述步骤s1-s6,可获得本发明所述的一种抗重力、低膨胀率均热板,如图6所示。本发明均热板在抗重力工作时,变功率器件6置于上壳体1的凹槽13之上,水冷板7置于下壳体5的底部,内部工质在凸台11处受热后汽化形成高温水蒸气,在下壳体5处冷凝液化,并释放热量,冷凝工质沿着粉环4和吸液芯3回流至凸台11处,往复循环实现对变功率器件6相变冷却。

64.将本发明的均热板与金刚石铜进行对比测试,结果见图7。从数据可以看出,相同功率下,均热板的热源温度要低于金刚石铜,说明均热板比金刚石铜具有更好的热扩散性能,可以有效降低热源温度。

65.对本发明的抗重力、低膨胀率均热板分别在顺重力和逆重力状态下进行测试,在不同的功率条件下的热源温度如图8所示。可知,本发明均热板在顺重力与逆重力条件下具有相当的传热性能,在逆重力条件下的传热性能略优于顺重力条件。

66.上述实施例为本发明较佳的实施方法,但本发明的实施方法并不受上述实施例的限制,其中上、下壳体是相对空间上的命名,以方便对实施例的说明,并非对其进行空间限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

67.本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1