镓基合金为介质的高炉渣余热回收装置及余热回收方法与流程

1.本发明属于高炉渣余热回收领域,尤其是镓基合金为介质的高炉渣余热回收装置及余热回收方法。

背景技术:

2.高炉熔渣是钢铁厂内高品质余热资源,含热量高,每年高炉渣的产量巨大。目前,高炉炼铁几乎大部使用熔渣水淬工艺,但该工艺无法充分回收高炉渣中的高温热能,还造成了水资源的浪费,同时也会造成对环境的污染。因此20世纪 70年代后期开始,干法粒化高炉熔渣技术得到世界各国钢铁厂商和相关研究机构的广泛关注和大力开发。其中,利用高速旋转的转盘将置入其中的高炉渣离散成渣的方法成为主流,称为离心粒化法。离心粒化法是通过离心力的作用使高炉熔渣从转盘边缘被抛离出去,从而将高炉熔渣机械粒化。20世纪90年代后期开始,该方法在国内钢铁厂商和相关研究科研院所机构实验室都做了大量试验,有些还做了中试试验,但均没能向工业生产推广阶段,仍停留在实验室阶段。冶金行业能源消耗巨大。对于高品质余热资源的液态熔渣显热,目前还没有成熟回收技术,大量显热能量白白耗散,节能减排潜力十分巨大。

技术实现要素:

3.本发明的目的在于克服上述现有技术的缺点,提供镓基合金为介质的高炉渣余热回收装置及余热回收方法。

4.为达到上述目的,本发明采用以下技术方案予以实现:

5.一种镓基合金为介质的高炉渣余热回收装置,包括用于盛放红渣的中间罐,中间罐的底部出口处设有换热模块,中间罐的底部出口处连接有换热模块的红渣入口,换热模块内设有导流棍和压饼辊;

6.换热模块的另一端设有换热冷却镓基合金流体入口和渣体出口,换热冷却镓基合金流体入口通过管道连接有换热器的换热冷却镓基合金流体出口,换热模块的换热冷却镓基合金流体入口管道上和换热器的换热冷却镓基合金流体出口之间的管道上依次设有电磁泵和储液罐,换热器的另一端设有换热升温镓基合金流体入口,换热器的侧面上设有除盐水入口,除盐水入口通过管道连接有除盐水箱,两者之间设有水泵,换热模块红渣入口的同一端还设有换热升温镓基合金流体出口,换热升温镓基合金流体出口通过管道与换热器的换热升温镓基合金流体入口相连。

7.进一步的,还包括高炉和红渣罐,红渣罐底部设有电动平车;

8.中间罐旁设有门式起重机;

9.当红渣罐接料时,移动至高炉的出料口处;

10.当加料时,红渣罐移动至门式起重机上,通过门式起重机将红渣加到中间罐内。

11.进一步的,换热模块的换热冷却镓基合金流体入口与储液罐之间设有压力平衡器。

12.进一步的,储液罐的出口处设有电磁流量计。

13.本发明的镓基合金为介质的高炉渣余热回收装置的余热回收方法,包括以下操作:

14.将红渣充入中间罐中,开启中间罐,中间罐的出口流出股状红渣,红渣进入换热模块内,红渣在换热模块由导流棍和压饼辊压成带状高炉渣;

15.此时,将镓基合金流体充入储液罐内,启动电磁泵,储液罐内的镓基合金流体经电磁流量计和换热模块的换热冷却镓基合金流体入口进入换热模块内,换热冷却镓基合金流体与换热模块内的带状高炉渣呈逆向运动并进行换热,带状高炉渣的余热将镓基合金流体加热,换热后的镓基合金流体经换热升温镓基合金流体出口流出,经管道和换热器的换热升温镓基合金流体入口进入换热器内,而换热后的带状高炉渣经渣体出口排出;

16.之后,启动水泵,除盐水箱内的除盐水进入换热器内,换热器的换热升温镓基合金流体与除盐水进行换热,除盐水被加热变成饱和水蒸汽输出,而换热冷却镓基合金流体经换热器的换热冷却镓基合金流体出口和管道进入储液罐内。

17.进一步的,所述镓基合金为ga61in25sn13zn1合金。

18.进一步的,排出的带状高炉渣经碎渣装置破碎成粒径小于5mm渣粒,之后经输送机输送到运渣车。

19.进一步的,带状高炉渣的厚度为5mm。

20.与现有技术相比,本发明具有以下有益效果:

21.本发明的镓基合金为介质的高炉渣余热回收装置及余热回收方法,采用镓基合金流体作为换热介质,适用于换热器的室温金属流体工质工作温区大,镓基合金的最低熔点可达-19℃,最高沸点则高达2400℃,这使其可用于发展传热性能稳定的单相换热器,广泛适用于大量室温区的工业余热利用领域;同时,具有远高于单相水的对流换热系数,这种高效的换热能力有助于发展体积紧凑的换热器。镓基合金流体性质稳定,常温下不与空气或水反应,无毒性,且饱和蒸汽压低,不易蒸发;表面张力大,不易泄漏。镓基合金流体在余热回收装置中重复使用,能够重复参与换热,进一步的降低了使用成本。而采用电磁泵驱动,无任何机械运动部件,由此余热回收装置运行稳定可靠且无噪音。作为金属介质,液态金属传热流体可采用电磁泵驱动,因此换热器运行无机械损耗,效率高,功耗低,节能效果明显。

附图说明

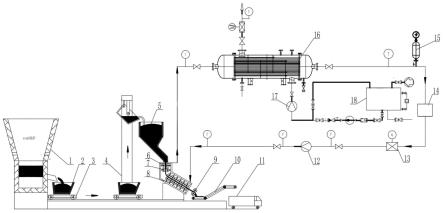

22.图1为本发明的镓基合金流体镓基合金为介质的高炉渣余热回收装置的整体结构示意图。

23.其中,1-高炉;2-红渣罐;3-电动平车;4-门式起重机;5-中间罐;6-导流棍;7-压饼辊;8-换热模块;9-碎渣装置;10-输送机;11-运渣车;12-电磁泵;13-电磁流量计;14-储液罐;15-压力平衡器;16-换热器;17-水泵;18-除盐水箱。

具体实施方式

24.为了使本技术领域的人员更好地理解本发明方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人

员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

25.需要说明的是,本发明的说明书和权利要求书及上述附图中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的数据在适当情况下可以互换,以便这里描述的本发明的实施例能够以除了在这里图示或描述的那些以外的顺序实施。此外,术语“包括”和“具有”以及他们的任何变形,意图在于覆盖不排他的包含,例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备不必限于清楚地列出的那些步骤或单元,而是可包括没有清楚地列出的或对于这些过程、方法、产品或设备固有的其它步骤或单元。

26.下面结合附图对本发明做进一步详细描述:

27.参见图1,图1为本发明的结构示意图,一种镓基合金为介质的高炉渣余热回收装置,包括高炉1和红渣罐2,红渣罐2底部设有电动平车3,红渣罐2接料时移动至高炉1的出料口处;当需要加料时,红渣罐2移动至门式起重机4上,通过门式起重机4加料至中间罐5内;中间罐5内装有红渣,中间罐5的底部出口处设有换热模块8,中间罐5的底部出口处连接有换热模块8的红渣入口,换热模块8内设有导流棍6和压饼辊7;换热模块8的另一端设有换热冷却镓基合金流体入口和渣体出口,换热冷却镓基合金流体入口通过管道连接有换热器16 的换热冷却镓基合金流体出口,换热模块8的换热冷却镓基合金流体入口管道上和换热器16的换热冷却镓基合金流体出口之间的管道上依次设有电磁泵12、电磁流量计13、储液罐14和压力平衡器15,换热器16的另一端设有换热升温镓基合金流体入口,换热器16的侧面上设有除盐水入口,除盐水入口通过管道连接有除盐水箱18,两者之间设有水泵17,换热模块8红渣入口的同一端还设有换热升温镓基合金流体出口,换热升温镓基合金流体出口通过管道与换热器16 的换热升温镓基合金流体入口相连。

28.本发明的高炉渣余热回收的方法,包括以下操作:

29.开启中间罐5,中间罐5的出口流出股状红渣,红渣进入换热模块8内;

30.在换热模块8经导流棍6和压饼辊7后,压成厚度为5mm的带状高炉渣;

31.同时,启动电磁泵12,储液罐14内的换热冷却镓基合金流体经电磁流量计 13和换热模块8的换热冷却镓基合金流体入口进入换热模块8内,两个逆向运动的换热冷却镓基合金流体与换热模块8内的带状高炉渣进行换热,1500℃左右的带状高炉渣将换热冷却镓基合金流体加热至550℃左右,换热后的镓基合金流体经换热升温镓基合金流体出口流出,经管道到达换热器16的换热升温镓基合金流体入口,换热后的带状高炉渣经渣体出口排出;

32.启动水泵17,除盐水箱18内的除盐水进入换热器16内,换热器16的换热升温镓基合金流体与除盐水进行换热,换热后的除盐水,除盐水被加热变成饱和水蒸汽输出,换热后的换热冷却镓基合金流体经换热冷却镓基合金流体出口和管道进入储液罐14内;

33.排出带状高炉渣经碎渣装置9破碎成颗粒状,颗粒尺寸小于5mm,渣粒经输送机10输送到运渣车11,最后运送到料场,可售给水泥厂用作水泥生厂原料。

34.镓基合金的最低熔点可达-19℃,最高沸点则高达2400℃,这使其可用于发展传热性能稳定的单相换热器,从而广泛适用于大量室温区的工业余热利用领域。同时,镓基合金流体性质稳定,常温下不与空气或水反应,无毒性,且饱和蒸汽压低,不易蒸发,表面张力大,不易泄漏。

35.优选的,采用ga61 in25 sn13 zn1合金作为换热介质,液态金属对流换热系数可达到13800w/(m2·

k),而同样工况下水的对流换热系数仅为2450w/(m2·

k)。

36.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1