一种扭转交错间断螺旋片套管换热装置

1.本发明属于换热强化和换热器领域,主要应用于能源动力、石油化工和暖通空调化工等行业,涉及一种扭转交错间断螺旋片套管换热装置。

背景技术:

2.双管换热器因结构简单,工作适应范围大,较方便地实现流体介质的间壁式换热,使得传热面两侧拥有较高换热系数,故广泛应用于化工、能源、动力、机械等行业中。双管换热器中高温介质与低温介质通过内管壁可实现顺流、逆流传热,达到换热的目的。但是常规的双管换热器的内管与外管均采用光滑圆管,内外管间形成的环侧流道有效换热行程较短,而且内外管之间缺少扰流元件,流体流速快,换热不够充分,导致传热效率不高。此外,由于传热管壁上热流变化,流体中的杂质和矿物质常常在管壁上结垢,造成内管外壁和外管内壁的污垢沉积问题,进一步影响了换热,同时也易损坏换热器,降低设备的使用寿命,增加生产成本。

3.尤其当双管换热器环侧的传热系数远小于管侧时,采取强化换热技术措施具有十分重要的意义。对于传统的采用连续单一直螺旋片强化双管换热器环侧换热,受离心力作用的影响,环侧螺旋通道中心处二次流减弱,在螺旋肋片背风区附近出现流动与传热死区,形成局部高温区域,不利于流动换热的进行。

技术实现要素:

4.本发明以解决上述技术不足,提出扭转交错间断螺旋片套管换热装置及其设计和制作方法,旨在抑制换热器内污垢形成,强化流动传热,提高换热器换热效率。

5.为实现上述目的,本发明所采取的技术方案是:提供一种扭转交错间断螺旋片套管换热装置,其结构是由外管和内管同心套设在一起的换热装置本体;其中,外管与内管之间为环侧通道,内管内部为管侧通道;所述内管的两端延伸至外管对应端面之外,内管的一端为管程进口,内管的另一端为管程出口;外套管靠近内管的管程进口一端设外管左端板,外套管靠近内管的管程进口一端设外管右端板,外套管左、右端板将环侧通道的两端进行封闭;靠近外套管左端板的外套管一侧设环侧出口,靠近外套管右端板的外管一侧设环侧进口;所述环侧设有由连续单一直螺旋片等距开缝分割并加以扭转形成扭转交错间断螺旋翅片,扭转交错间断螺旋片沿螺旋线延伸,螺旋片低端垂直紧贴于内管外壁面,顶端紧挨外套管的内壁,将环侧通道形成近似螺旋状的流道,增加了环侧流体介质的流程。

6.所述扭转交错间断螺旋片的翅片根基部沿内管外壁螺旋线均匀分布。

7.所述扭转交错间断螺旋片的开缝深度h为间断螺旋片的高度h的1/3~1;所述扭转交错间断螺旋片的单位螺距内开缝数n为1~20。

8.所述扭转交错间断螺旋片的扭转角度β为0

°

~90

°

。

9.所述圆形基管采用耐压基管,为钢管或铜管。

10.所述螺旋片采用柔韧性较好,且导热系数较高的材料,为铝片或铜片。

11.第一流体介质由外套管的入口进入,经过外套管和内管以及扭转间断螺旋片形成的螺旋通道,呈现螺旋状活塞流,由外套管出口流出;第二流体介质由内管入口进入,由内管出口流出。

12.所述扭转交错间断螺旋片设计制作和加工方法:通过专用机床对宽度为w的矩形金属平板料两侧进行非对称挤压或拉伸,以螺旋升角α进行卷制成型得到连续单一直螺旋片,螺旋片外、内缘展开长度分别为a、b。其中,a2=(πd1)2+(mp)2b2=(πd2)2+(mp)2w=(d

1-d2)/2h=w=(d

1-d2)/2式中,d1、d2分别为套管换热装置外套管和内管直径;m为套管换热装置有效换热长度内螺旋片螺距数;p为套管换热装置内管外壁面螺旋线l的螺距。

13.然后,通过车床从连续单一直螺旋片顶端进行等距离垂直切割开缝得到扇状间断螺旋片,开缝深度h,开缝间距为s;进一步,以扇状间断螺旋片竖直中心线为轴,对其顶端进行相同方向的平行扭转,扭转角度为β,形成扭转交错间断螺旋片;最后将扭转交错间断螺旋片整体沿内管外壁面螺旋线l进行无缝焊接。其中,式中,n为单位螺距内开缝数目。

14.扭转交错间断螺旋片的连续约束作用,构成带有缝隙的矩形螺旋通道,环侧流体呈现螺旋状活塞流,不断斜向冲刷内管和螺旋片的壁面,减薄流动边界层,及时带走散热量;螺旋主流,在扭转交错间断螺旋片之间的扭转缝隙处发生射流,小股流体高速流过扭转缝隙,形成类似“入口效应”的流动影响,并在下一个螺距内于螺旋主流混合,在矩形螺旋通道中心处形成二次流,增强矩形截面螺旋通道中心扰动,强化矩形通道中心处流体换热;螺旋主流的小股射流高速流过扭转交错间断螺旋片时,不仅减薄螺旋片迎风壁面的流体边界层,而且有效改善螺旋肋片背风区的流动与换热死区,增大了螺旋片壁面处温度梯度,提高换热系数;螺旋主流的小股射流高速流过扭转交错间断螺旋片时,流体产生的脉动流,增强了通道中心处流体的湍流程度,改善温度场与速度场协同性,强化换热。

15.本发明的有益效果是采用扭转交错间断螺旋片强化换热的装置,增加了环侧流体介质热交换面积,提高单位质量换热器有效传热面积,有效节省换热设备成本;环侧通道内流体主要呈螺旋状流动,延长换热介质流体的流程和热交换时间;受离心力作用影响,该螺旋流动结构引起环侧流体径向流动,从而促进主体流体和内外套管壁面边界层流体充分混合,减薄了内外套管壁面的流体边界层,提高换热系数,增加换热量;环侧流体介质在紧密相连的交错扭转间断螺旋片的约束作用下,流体主要沿矩形螺旋通道呈现螺旋状流动前进,增强了流体与壁面之间的换热;发生小股泄流与螺旋状流动主流混合,增强矩形通道内中间流体扰动,改善温度场与速度场的协同性,增强矩形通道内流体间对流换热;在每个扭

转缝隙处,形成类似于“入口效应”的流动,提高了螺旋片壁面处流体速度,增强横掠螺旋片流体的扰动,增大翅片壁面流体的温度梯度。本发明扭转交错间断连续螺旋片换热管与传统设备相比,翅片管传热效果显著增强,传热系数可以提高10.7%-15.4%左右,阻力因子平均降低8.2%-55.3%。

附图说明

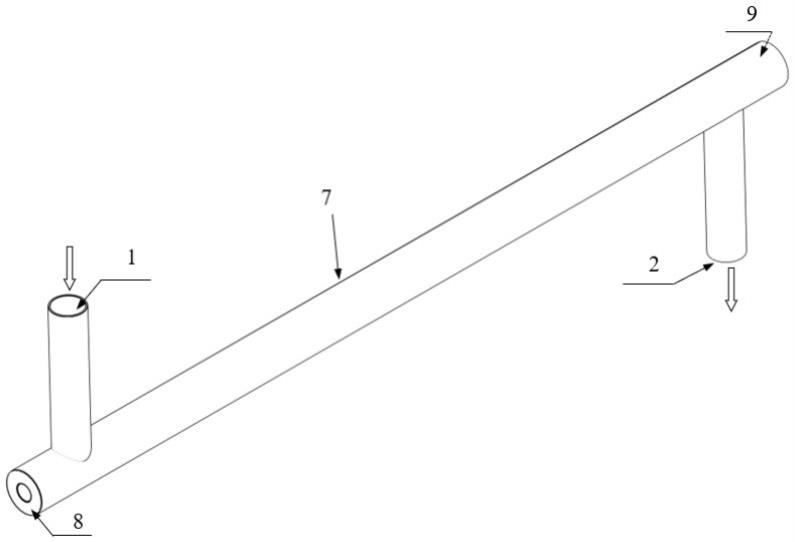

16.图1为外套管示意图;图2为扭转交错间断螺旋片内管示意图;图3为扭转交错间断螺旋片内管局部图;图4为扭转交错间断螺旋片示意图;图5为连续单一直螺旋片示意图;图6为连续单一直螺旋片切割开缝得到扇状间断螺旋片示意图;图7为扭转交错间断螺旋片套管换热装置三维示意图;图8为扭转交错间断螺旋片套管换热装置截面示意图;图中:1、外套管入口;2、外套管出口;3、内管入口;4、内管出口;5、内管;6、扭转交错间断螺旋片;7、外套管;8、外管左端板;9、外管右端板;10、连续单一直螺旋片;11、扇状螺旋片;

具体实施方式

17.下面结合附图对本发明作进一步详细说明。

18.参见图1、图2和7所示,一种扭转交错间断螺旋翅片套管换热装置,包括外套管7、内管5以及环侧于内管5外壁面相连的扭转交错间断螺旋片6,扭转交错间断螺旋片6是基于连续单一直螺旋片10,从连续单一直螺旋片10顶端进行等距离竖直切割开缝,形成扇状螺旋片11,然后以扇状螺旋片11的竖直中心线为轴线进行平行扭转角度β得到;开缝深度为h,间距为s,单位螺距内开缝数量为n,其中,式中p为螺旋螺距。

19.第一种流体介质由外套管入口1进入,流经设置于环侧的扭转交错间断螺旋片,受螺旋片约束和离心力作用,呈现螺旋状活塞流,不断流动前进,最后由外套管出口2流出。第二种介质由内管入口3进入,由内管出口4流出。

20.在环侧内扭转交错间断螺旋片6的连续约束作用,流体经矩形截面螺旋通道形成螺旋状流动,不断斜向冲刷内管5和螺旋片6的换热壁面,及时带走散热量;此外,螺旋流动产生的离心力,引起环侧流体的径向流动,从而促进主体流体与内管5、外套管7的壁面边界层流体充分混合,减薄了管壁面的流体边界层。

21.受扭转交错间断螺旋片6之间的扭转缝隙的影响,环侧螺旋流动主流在缝隙处相继发生泄流,陆续有小部分流体高速流过扭转缝隙,形成类似“入口效应”的流动影响,与下一个螺距内的螺旋主流混合,在矩形螺旋通道中心处形成二次流,增强矩形截面螺旋通道中心扰动,强化通道中心处流体换热;此外,小股泄流高速流过扭转交错间断螺旋片6时,不

仅减薄螺旋片6迎风面的流体边界层,减小了扭转交错间断螺旋片6背风处的流动与换热死区,增大了螺旋片壁面处温度梯度,增大换热系数;而且小股高速流体产生脉动流,改善温度场与速度场协同性,从而强化换热。

22.内管外壁面设置的沿螺旋线紧密排布的扭转交错间断螺旋片,在内管与外套管之间的环侧形成带有扭转缝隙的狭长矩形螺旋通道,使环侧通道内流体主要呈螺旋状流动,延长换热介质流体的流程和热交换时间;此外,受离心力作用影响,该螺旋流动结构引起环侧流体径向流动,从而促进主体流体和内外套管壁面边界层流体充分混合,减薄了内外套管壁面的流体边界层,提高换热系数,增加换热量。环侧流体介质在紧密相连的交错扭转间断螺旋片的约束作用下,流体主要沿矩形螺旋通道呈现螺旋状流动前进,斜向冲刷换热壁面,减薄流动边界层,增强了流体与壁面之间的换热;而环侧受螺旋片之间扭转缝隙的影响,发生小股泄流,高速流过扭转缝隙进入下一螺距的矩形螺旋通道中,与螺旋状流动主流混合,增强矩形通道内中间流体扰动,改善温度场与速度场的协同性,增强矩形通道内流体间对流换热。随着螺旋状主流的流动,不断有流体从扭转缝隙中高速流过,在每个扭转缝隙处,形成类似于“入口效应”的流动,提高了螺旋片壁面处流体速度,增强横掠螺旋片流体的扰动,增大翅片壁面流体的温度梯度;此外,由于扭转角度的存在,接连螺旋片之间形成类似波状结构,使经过的流体产生脉动,增强换热。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1