一种基于米氏散射的光学相干层析成像深度提高的方法

1.本发明属于光电技术及医学领域,具体涉及一种基于米氏散射的光学相干层析成像深度提高的方法。

背景技术:

2.光学相干层析成像(optical coherence tomography,oct)是一种对人体组织进行成像的新型成像技术,其对组织检测的原理是样品臂光束经人体组织后向散射携带人体组织信息返回,与参考臂形成相干光场,对相干光场进行分析即可得到人体组织的内部信息。

3.人体组织可看做一个复杂的多层高散射组织,组织内的细胞、脂肪、纤维等不同组分具有不同的吸收和散射特性。这些组分的尺径与oct所使用的入射光可比拟,发生的散射为米氏散射。从宏观统计的角度讲,组织内各层表现出的光学特性是均匀的,可以简化为散射层模型来描述光学特性。同时各组分的浓度在各层也不相同,决定了各层的散射吸收性质各异,如皮肤组织中的表皮、真皮、血管具有各异的光学特性。进而可以建立基于表征散射颗粒散射前向性的非对称因子g、散射层厚度d、表征散射吸收强度的散射系数μs和吸收系数μa的散射层模型。

4.光学相干层析成像技术的成像深度超过传统显微成像技术,同时轴向分辨率又优于超声成像,为探测人体组织信息提供了重要补充。在医学诊断中,可用于肿瘤边界探测、眼球结构探测、皮肤探测、血管检测、牙科检查等诸多领域。

5.目前传统oct系统面临的主要问题之一便是成像深度问题,目前传统的oct系统的成像深度在几个毫米量级,相较ct、超声等探测手段有较大差距,如何获得较大的成像深度是oct技术领域的一大热门研究课题。

技术实现要素:

6.本发明通过制备分散有恰当浓度、恰当尺寸的散射颗粒的光学薄膜,在进行oct时将光学散射薄膜置于光学探头与被探测物之间,起到提高oct探测深度的效果。该技术具有对人体完全无害、易操作、低成本等优势。可以广泛应用于各种oct医疗诊断中。

7.本发明的技术方案为:

8.(1)根据光学相干层析成像(optical coherence tomography,oct)使用的实际场景(oct设备波长、被探测物类型),在光路中引入基于米氏散射提升oct系统光子采集率的散射膜,首先对散射膜特性进行仿真计算设计,综合考虑oct系统入射通过散射薄膜时发生散射与由被探测物后向散射返回通过散射薄膜时光场重新分布,计算出需要使用的分散有前向散射性颗粒的光学薄膜的厚度、散射颗粒与介质的折射率、散射颗粒的尺径与浓度的可行范围,以使得散射薄膜对被探测物中返回的后向散射光的光子采集率的提高效果大于入射光通过散射薄膜时的散射损失。

9.(2)依据步骤(1)中优化设计得到的各参数,将符合步骤(1)中设计要求的散射颗

粒分散在介质层中,制备增加oct系统光子采集率的散射薄膜。

10.(3)在进行oct探测时,将步骤(2)制得的光学散射薄膜置于光学探头与被探测物之间,起到提高oct探测深度的效果。

11.上述的一种基于米氏散射的光学相干层析成像深度提高的方法,其原理是光场透过分散有前向散射粒子的散射层后,其强度将重新分布。在本发明中,对准直性较好的oct入射光(激光束),部分光子在散射层中发生大角度散射甚至后向散射而产生损失;但同时,对探测目标位置反射回的后向散射光,其散射方向角分布随机,这时散射层对返回光学探头的后向散射光起到汇聚的效果,能够提高光子采集率。故综合考虑入射光散射损失与返回光子采集,采用一定厚度的分散有恰当尺寸、恰当浓度的散射粒子的散射层,使返回光子采集率的提高比率大于入射光的损失,便可以提高探测信号强度,提高探测距离。本发明原理图如图一所示。

12.上述的综合考虑入射光散射损失与返回光子采集选择分散有散射粒子的光学薄膜的参数涉及一个最优化问题。为解决该问题,建立了基于蒙特卡洛光线追踪算法的oct系统仿真模型,通过仿真计算对比增设光学散射薄膜后与未增设时oct系统所采集的光子数,确定散射膜厚度、散射膜介质与散射粒子折射率、散射粒子浓度与尺寸的合适区间。

13.所用的oct系统仿真模型,其主体思路是,采用米氏散射的henyey

–

greenstein模型由非对称因子g确定近似的散射相位函数,进而确定散射时向各方向偏转的概率,由散射层的厚度d、散射系数和吸收系数确定光子被散射与吸收的概率,同时考虑各层的折射率n对通过该层时发生反射折射的影响,结合oct系统采用的光源波长与应用情景,通过模型计算oct系统所需的非对称因子g、散射层厚度d、散射层散射系数μs、散射膜介质和散射颗粒的折射率n0和n1的取值范围,进一步由非对称因子结合光源波长可推算出光学薄膜中分散的散射颗粒的尺寸,由散射系数可推算出散射粒子浓度。

14.上述oct系统仿真模型中,对光子散射时散射角的确定,采用henyey-greenstein(h-g)模型,将散射粒子近似为球形,基于非对称因子g近似散射相位函数,描述散射粒子的角向散射特性:

[0015][0016]

可用上式近似粒子发生散射后传播方向朝向各个方向角的概率分布。

[0017]

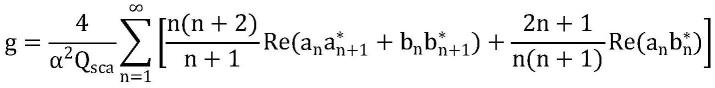

而非对称因子g的取值与散射相位函数解析解p(cosθ)的积分相关,进一步与散射颗粒的尺寸相关联。其表达式如下,

[0018][0019]

其中:α为粒子的尺度因子α=2πr/λ,r为粒子半径,λ为光波长,q

sca

为粒子的散射效率因子,为mie系数,可根据mie理论计算,

[0020]

[0021][0022]

上式中,α为粒子的尺度因子α=2πr/λ,m为散射粒子的折射率。

[0023][0024][0025]jn+1/2

(α)与分别是半奇阶的第一类贝塞尔函数与第二类汉克尔函数。

[0026]

结合以上公式即可建立非对称因子g与光波长λ、散射粒子折射率m以及尺寸r的对应关系。在确定光波长与散射粒子折射率的条件下,可以根据需要的散射粒子非对称因子g反推确定所需散射颗粒尺寸。

[0027]

上述oct系统仿真模型中,光子被散射与吸收的概率由散射层的厚度d、散射系数μs和吸收系数μa共同确定,发生吸收或散射的概率遵循朗伯比尔定律,表示为为:

[0028][0029]

其中,μ

t

=μa+μs可见,光子在散射层中被散射或吸收的概率呈指数分布,光子在散射层运动的距离越长,发生散射的概率越高,而在散射层运动的最大距离与层厚和散射角相关。

[0030]

此外对所用的散射薄膜中的透明无吸收散射颗粒,μ

t

=μs,在介质近似均匀的情况下μ

t

=μs=ε

λ

c,ε

λ

是和材料有关的常数,c是散射粒子的摩尔浓度,这样就建立了散射系数与散射粒子浓度的对应关系。

[0031]

结合上述计算散射角与发生散射概率的两种方法,建立oct系统仿真算法的具体流程:

[0032]

1.对每一个光子,首先根据高斯光束分布随机给定初始位置和入射方向;

[0033]

2.下一步根据方向角、当前位置确定到下一边界光子须走过的路程;

[0034]

3.在光子行进这段路程时判断是否散射,若发生散射将由概率分布随机给定发生散射的位置和方位角,然后根据新的位置和方位角重新确定到下一边界光子须走过的路程;

[0035]

4.当光子到达边界,由折射定律确定新的光子传播方向,同时根据透过率,依概率判断光子是否被反射;

[0036]

5.在进入下一散射层后重复2至4步,直到到达探测目标深度;

[0037]

6.在目标深度光子需发生后向散射,根据概率分布给定后向散射后的光子运动方向角;

[0038]

7.重复2至4步直至返回光学探头,计数;

[0039]

8.1至7步之间若光子因吸收或大角度散射,判断该光子无法被采集,将立即停止,跳转1步重新生成光子。

[0040]

9.对足够数量的光子进行追踪,统计光子收集率。

[0041]

10.改变散射薄膜厚度d、散射粒子非对称因子g、散射系数μs参数,重复1至9步,与不加散射薄膜时光子采集率(同样由上述算法1至9步计算得到)比较,得到使得光子采集率

提高的参数区间。

[0042]

11.由非对称因子结合光源波长可推算出散射膜介质和其中分散的散射颗粒的折射率n0和n1范围,散射颗粒的尺寸,由散射系数可推算出散射粒子浓度,得到使得光子采集率提高的散射薄膜厚度、散射粒子尺寸、散射粒子浓度区间。

[0043]

oct系统仿真算法流程图如图2所示。

[0044]

依据上述算法优化设计得到的各参数,将符合设计要求的散射颗粒分散在介质层中,制备增加oct系统光子采集率的散射薄膜。在进行oct探测时,将制得的光学散射薄膜置于光学探头与被探测物之间,起到提高oct探测深度的效果。

[0045]

散射膜制备方法是:依据仿真系统中优化设计得到的各参数,选择符合折射率设计的散射颗粒与介质,根据设计得到的浓度参数称取特定配比的散射颗粒与介质,混合后充分搅拌以使散射颗粒完全分散于介质,再使用真空脱泡机进行脱泡,脱泡后旋涂于玻片上,再将之放入烘箱中加热固化,最终制备得到厚度在[0.1,3](单位:mm)的散射薄膜。

[0046]

用于散射薄膜的散射粒子材料可以是二氧化硅(折射率1.46@500nm)、二氧化钛(折射率2.35@500nm)、氧化铝(折射率1.63@550nm)、氧化镁(折射率1.70@500nm)、氧化锌(折射率2.0@500nm)、氧化锆(折射率2.05@500nm)、氧化铌(折射率2.3@550nm)、氧化钇(折射率1.8@500nm)、氧化铈(折射率2.20@550nm)、硒化镉(折射率2.87@900nm)、锑化铝(折射率3.3@2000nm)、碲化镉(折射率2.67@10000nm)、砷化镓(折射率3.3@3000nm)、磷化铟(折射率3.45@590nm)、硅(折射率1.47@1550nm)、小气泡(折射率1.0@700~1700nm)。可选择一种或多种材料组合作为散射膜的散射颗粒,适应各种不同的oct应用环境。

[0047]

用于散射薄膜的介质材料可使用柔性材料聚酯(pet)、聚酰亚胺(pi)、聚乙烯醇(pva)、聚萘二甲酯乙二醇酯(pen)或二甲基硅氧烷(pdms)。可选择一种或多种材料组合作为散射膜的介质材料,适应各种不同的oct应用环境。

[0048]

散射薄膜制作时可增设对相应波长有汇聚作用的透镜结构进一步汇聚出射光,提高成像质量。

[0049]

将散射薄膜和被探测物紧密贴合,或将oct探头与散射薄膜和被探测物紧密贴合,可降低光强在空气中的损失,进一步提高成像深度。

附图说明

[0050]

图1为本发明所述的一种基于米氏散射的光学相干层析成像深度提高的方法原理图,(a)表示入射时产生散射损失,(b)表示返回光子采集率提高。本发明综合考虑入射光散射损失与返回光子采集,建立仿真模型解决最优化问题,选择合适的分散有散射粒子的光学薄膜的参数以实现提高oct系统探测深度。

[0051]

图2为本发明所述的oct系统仿真算法流程图。

[0052]

图3为本发明所述的oct系统仿真模型的一计算结果实例。其坐标系x轴和y轴分别为非对称因子g与散射系数μs,光源波长取800nm、膜厚1mm条件下,采集光子数由z轴坐标表示。曲面为模拟入射光由空气入射光学薄膜的场景的仿真结果(未加散射层时采集光子数仿真均值为1.92

×

104),可见在非对称因子g在[0.77,0.81]区间,同时,散射系数介于[0.15,0.30]区间(单位mm-1

),对应散射颗粒尺寸介于[2.4,3.2]区间(单位μm),浓度介于[0.04,0.10]区间(单位g/cm3)时,采集信号强度将获得增益,最大成像深度增益可达30%。

具体实施方式

[0053]

下面结合附图以及实施案例对本发明作进一步描述:

[0054]

实施例1

[0055]

对使用波长在[750,1000]区间(单位:nm)光源的oct系统,在膜厚[0.5,1.5](单位mm)条件下,在光学薄膜中分散适当浓度与尺寸的散射粒子,使薄膜介质材料折射率介于[1.0,1.5],散射颗粒与介质折射率之差介于[-0.5,0.8],散射颗粒尺寸介于[1.2,3.2]区间(单位μm),浓度介于[0.07,0.08]区间(单位g/cm3),即,使非对称因子g在[0.75,0.81]区间,同时,散射系数介于[0.23,0.25]区间(单位mm-1

)。进行oct时将薄膜覆盖于被探测物表面,oct系统光学探头采集信号强度获得增益,进而实现提高探测深度的目的。

[0056]

实施例2

[0057]

对使用波长在800nm光源的oct系统,在膜厚[0.5,1.5](单位mm)条件下,在光学薄膜中分散适当浓度与尺寸的散射粒子,使薄膜介质材料折射率介于[1.0,1.5],散射颗粒与介质折射率之差介于[-0.5,0.8],散射颗粒尺寸介于[0.8,3.2]区间(单位μm),浓度介于[0.06,0.08]区间(单位g/cm3),即,使非对称因子g在[0.70,0.81]区间,同时,散射系数介于[0.20,0.25]区间(单位mm-1

)。进行oct时将薄膜覆盖于被探测物表面,oct系统光学探头采集信号强度获得增益,进而实现提高探测深度的目的。

[0058]

实施例3

[0059]

对使用波长为800nm的光源的oct系统,在膜厚1mm条件下,在光学薄膜中分散适当浓度与尺寸的散射粒子,使薄膜介质材料折射率介于[1.0,1.5],散射颗粒与介质折射率之差介于[-0.5,0.8],散射颗粒尺寸介于[0.8,3.2]区间(单位μm),浓度介于[0.04,0.10]区间(单位g/cm3),对应非对称因子g在[0.70,0.81]区间,同时,散射系数介于[0.15,0.30]区间(单位mm-1

)。进行oct时将薄膜覆盖于被探测物表面,oct系统光学探头采集信号强度获得增益,进而实现提高探测深度的目的。光源波长取800nm、膜厚1mm条件下,最大探测深度理论提升能够达到30%。仿真结果如图3所示。

[0060]

实施例4

[0061]

对使用波长为840nm的光源的oct系统,在膜厚1mm条件下,在光学薄膜中分散适当浓度与尺寸的散射粒子,使薄膜介质材料折射率介于[1.0,1.5],散射颗粒与介质折射率之差介于[-0.5,0.8],散射颗粒尺寸介于[0.9,3.4]区间(单位μm),浓度介于[0.04,0.10]区间(单位g/cm3),对应非对称因子g在[0.70,0.81]区间,同时,散射系数介于[0.15,0.30]区间(单位mm-1

)。进行oct时将薄膜覆盖于被探测物表面,oct系统光学探头采集信号强度获得增益,进而实现提高探测深度的目的。

[0062]

实施例5

[0063]

对使用波长在[1000,1300]区间(单位:nm)光源的oct系统,在膜厚介于[0.5,1.5](单位mm)条件下,在光学薄膜中分散适当浓度与尺寸的散射粒子,使薄膜介质材料折射率介于[1.0,1.5],散射颗粒与介质折射率之差介于[-0.5,0.8],散射颗粒尺寸介于[1.5,4.5]区间(单位μm),浓度介于[0.06,0.08]区间(单位g/cm3),即,使非对称因子g在[0.75,0.81]区间,同时,散射系数介于[0.15,0.25]区间(单位mm-1

)。进行oct时将薄膜置于光学探头与被探测物之间,oct系统光学探头采集信号强度获得增益,进而实现提高探测深度的目的。

[0064]

实施例6

[0065]

对使用波长为1060nm的光源的oct系统,在膜厚1mm条件下,在光学薄膜中分散适当浓度与尺寸的散射粒子,使薄膜介质材料折射率介于[1.0,1.5],散射颗粒与介质折射率之差介于[-0.5,0.8],散射颗粒尺寸介于[1.5,3.2]区间(单位μm),浓度介于[0.04,0.10]区间(单位g/cm3),对应非对称因子g在[0.70,0.81]区间,同时,散射系数介于[0.15,0.30]区间(单位mm-1

)。进行oct时将薄膜覆盖于被探测物表面,oct系统光学探头采集信号强度获得增益,进而实现提高探测深度的目的。

[0066]

实施例7

[0067]

对使用波长在[1300,1700]区间(单位:nm)光源的oct系统,在膜厚介于[0.5,1.5](单位mm)条件下,在光学薄膜中分散适当浓度与尺寸的散射粒子,使薄膜介质材料折射率介于[1.0,1.5],散射颗粒与介质折射率之差介于[-0.5,0.8],散射颗粒尺寸介于[1.8,5.5]区间(单位μm),浓度介于[0.06,0.08]区间(单位g/cm3),即,使非对称因子g在[0.75,0.81]区间,同时,散射系数介于[0.15,0.25]区间(单位mm-1

)。进行oct时将薄膜覆盖于被探测物表面,oct系统光学探头采集信号强度获得增益,进而实现提高探测深度的目的。

[0068]

实施例8

[0069]

对使用波长在1300nm光源的oct系统,在膜厚1mm条件下,在光学薄膜中分散适当浓度与尺寸的散射粒子,使薄膜介质材料折射率介于[1.0,1.5],散射颗粒与介质折射率之差介于[-0.5,0.8],散射颗粒尺寸介于[1.8,3.9]区间(单位μm),浓度介于[0.01,0.08]区间(单位g/cm3),即,使非对称因子g在[0.77,0.81]区间,同时,散射系数介于[0.05,0.25]区间(单位mm-1

)。进行oct时将薄膜覆盖于被探测物表面,oct系统光学探头采集信号强度获得增益,进而实现提高探测深度的目的。

[0070]

实施例9

[0071]

对使用波长在1310nm光源的oct系统,在膜厚1mm条件下,在光学薄膜中分散适当浓度与尺寸的散射粒子,使薄膜介质材料折射率介于[1.0,1.5],散射颗粒与介质折射率之差介于[-0.5,0.8],散射颗粒尺寸介于[1.8,4.0]区间(单位μm),浓度介于[0.01,0.08]区间(单位g/cm3),即,使非对称因子g在[0.77,0.81]区间,同时,散射系数介于[0.05,0.25]区间(单位mm-1

)。进行oct时将薄膜覆盖于被探测物表面,oct系统光学探头采集信号强度获得增益,进而实现提高探测深度的目的。

[0072]

实施例10

[0073]

对使用波长在1550nm光源的oct系统,在膜厚1mm条件下,在光学薄膜中分散适当浓度与尺寸的散射粒子,使薄膜介质材料折射率介于[1.0,1.5],散射颗粒与介质折射率之差介于[-0.5,0.8],散射颗粒尺寸介于[4.5,6.0]区间(单位μm),浓度介于[0.01,0.08]区间(单位g/cm3),即,使非对称因子g在[0.77,0.81]区间,同时,散射系数介于[0.05,0.25]区间(单位mm-1

)。进行oct时将薄膜覆盖于被探测物表面,oct系统光学探头采集信号强度获得增益,进而实现提高探测深度的目的。

[0074]

实施例11

[0075]

对使用波长为800nm的光源的oct系统,选择二氧化钛(折射率2.35@500nm)作为散射层散射颗粒。散射层介质可采用直接购买的道康宁6560a/b胶(折射率1.4)。制备时称取二氧化钛颗粒与a/b胶混合,配比为每100ga/b胶分散[0.05,0.2](单位:g)的散射颗粒,充

分搅拌20分钟以使散射颗粒完全分散于a/b胶,再使用真空脱泡机进行脱泡,脱泡后旋涂于玻片上,再将之放入烘箱中加热固化,最终制备得到厚度在[0.5,2.5](单位:mm)的散射薄膜。进行oct时将薄膜覆盖于被探测物表面,oct系统光学探头采集信号强度获得增益,进而实现提高探测深度的目的。

[0076]

实施例12

[0077]

对使用波长为840nm的光源的oct系统,选择二氧化硅(折射率1.46@500nm)作为散射层散射颗粒。散射层介质可采用直接购买的道康宁6560a/b胶(折射率1.4)。制备时称取二氧化硅颗粒与a/b胶混合,配比为每100ga/b胶分散[0.1,0.5](单位:g)的散射颗粒,充分搅拌20分钟以使散射颗粒完全分散于a/b胶,再使用真空脱泡机进行脱泡,脱泡后旋涂于玻片上,再将之放入烘箱中加热固化,最终制备得到厚度在[0.5,2.5](单位:mm)的散射薄膜。进行oct时将薄膜覆盖于被探测物表面,oct系统光学探头采集信号强度获得增益,进而实现提高探测深度的目的。

[0078]

实施例13

[0079]

对使用波长为800nm的光源的oct系统,选择氧化锌(折射率2.0@500nm)作为散射层散射颗粒。散射层介质可采用直接购买的道康宁6560a/b胶(折射率1.4)。制备时称取氧化锌颗粒与a/b胶混合,配比为每100ga/b胶分散[0.05,0.3](单位:g)的散射颗粒,充分搅拌20分钟以使散射颗粒完全分散于a/b胶,再使用真空脱泡机进行脱泡,脱泡后旋涂于玻片上,再将之放入烘箱中加热固化,最终制备得到厚度在[0.5,2.5](单位:mm)的散射薄膜。进行oct时将薄膜覆盖于被探测物表面,oct系统光学探头采集信号强度获得增益,进而实现提高探测深度的目的。

[0080]

实施例14

[0081]

对使用波长为850nm的光源的oct系统,选择氧化锆(折射率2.05@500nm)作为散射层散射颗粒。散射层介质可采用直接购买的道康宁6560a/b胶(折射率1.4)。制备时称取氧化锆颗粒与a/b胶混合,配比为每100ga/b胶分散[0.05,0.3](单位:g)的散射颗粒,充分搅拌20分钟以使散射颗粒完全分散于a/b胶,再使用真空脱泡机进行脱泡,脱泡后旋涂于玻片上,再将之放入烘箱中加热固化,最终制备得到厚度在[0.5,2.5](单位:mm)的散射薄膜。进行oct时将薄膜置于光学探头与被探测物之间,oct系统光学探头采集信号强度获得增益,进而实现提高探测深度的目的。

[0082]

实施例15

[0083]

对使用波长为1060nm的光源的oct系统,选择氧化锆(折射率2.05@500nm)作为散射层散射颗粒。散射层介质可采用直接购买的道康宁6560a/b胶(折射率1.4)。制备时称取氧化锆颗粒与a/b胶混合,配比为每100ga/b胶分散[0.05,0.3](单位:g)的散射颗粒,充分搅拌20分钟以使散射颗粒完全分散于a/b胶,再使用真空脱泡机进行脱泡,脱泡后旋涂于玻片上,再将之放入烘箱中加热固化,最终制备得到厚度在[0.5,2.5](单位:mm)的散射薄膜。进行oct时将薄膜覆盖于被探测物表面,oct系统光学探头采集信号强度获得增益,进而实现提高探测深度的目的。

[0084]

实施例16

[0085]

对使用波长为1300nm的光源的oct系统,选择氧化钇(折射率1.8@500nm)作为散射层散射颗粒。散射层介质可采用直接购买的道康宁6560a/b胶(折射率1.4)。制备时称取氧

化钇颗粒与a/b胶混合,配比为每100ga/b胶分散[0.1,0.3](单位:g)的散射颗粒,充分搅拌20分钟以使散射颗粒完全分散于a/b胶,再使用真空脱泡机进行脱泡,脱泡后旋涂于玻片上,再将之放入烘箱中加热固化,最终制备得到厚度在[0.5,2](单位:mm)的散射薄膜。进行oct时将薄膜覆盖于被探测物表面,oct系统光学探头采集信号强度获得增益,进而实现提高探测深度的目的。

[0086]

实施例17

[0087]

对使用波长为1310nm的光源的oct系统,选择氧化镁(折射率1.70@500nm)作为散射层散射颗粒。散射层介质可采用直接购买的道康宁6560a/b胶(折射率1.4)。制备时称取氧化镁颗粒与a/b胶混合,配比为每100ga/b胶分散[0.1,0.3](单位:g)的散射颗粒,充分搅拌20分钟以使散射颗粒完全分散于a/b胶,再使用真空脱泡机进行脱泡,脱泡后旋涂于玻片上,再将之放入烘箱中加热固化,最终制备得到厚度在[0.5,2](单位:mm)的散射薄膜。进行oct时将薄膜置于光学探头与被探测物之间,oct系统光学探头采集信号强度获得增益,进而实现提高探测深度的目的。

[0088]

实施例18

[0089]

对使用波长为1310nm的光源的oct系统,选择硒化镉(折射率2.87@900nm)作为散射层散射颗粒。散射层介质可采用直接购买的道康宁6560a/b胶(折射率1.4)。制备时称取硒化镉颗粒与a/b胶混合,配比为每100ga/b胶分散[0.05,0.15](单位:g)的散射颗粒,充分搅拌20分钟以使散射颗粒完全分散于a/b胶,再使用真空脱泡机进行脱泡,脱泡后旋涂于玻片上,再将之放入烘箱中加热固化,最终制备得到厚度在[0.5,2](单位:mm)的散射薄膜。进行oct时将薄膜覆盖于被探测物表面,oct系统光学探头采集信号强度获得增益,进而实现提高探测深度的目的。

[0090]

实施例19

[0091]

对使用波长为1490nm的光源的oct系统,选择氧化铌(折射率2.3@550nm)作为散射层散射颗粒。散射层介质可采用直接购买的道康宁6560a/b胶(折射率1.4)。制备时称取氧化铌颗粒与a/b胶混合,配比为每100ga/b胶分散[0.05,0.2](单位:g)的散射颗粒,充分搅拌20分钟以使散射颗粒完全分散于a/b胶,再使用真空脱泡机进行脱泡,脱泡后旋涂于玻片上,再将之放入烘箱中加热固化,最终制备得到厚度在[0.5,2](单位:mm)的散射薄膜。进行oct时将薄膜覆盖于被探测物表面,oct系统光学探头采集信号强度获得增益,进而实现提高探测深度的目的。

[0092]

实施例20

[0093]

对使用波长为1550nm的光源的oct系统,选择氧化铌(折射率2.3@550nm)作为散射层散射颗粒。散射层介质可采用直接购买的道康宁6560a/b胶(折射率1.4)。制备时称取氧化铌颗粒与a/b胶混合,配比为每100ga/b胶分散[0.05,0.2](单位:g)的散射颗粒,充分搅拌20分钟以使散射颗粒完全分散于a/b胶,再使用真空脱泡机进行脱泡,脱泡后旋涂于玻片上,再将之放入烘箱中加热固化,最终制备得到厚度在[0.5,2](单位:mm)的散射薄膜。进行oct时将薄膜覆盖于被探测物表面,oct系统光学探头采集信号强度获得增益,进而实现提高探测深度的目的。

[0094]

实施例21

[0095]

对使用波长为1550nm的光源的oct系统,选择硅单晶(折射率1.47@1550nm)作为散

射层散射颗粒。散射层介质可采用直接购买的道康宁6560a/b胶(折射率1.4)。制备时称取硅单晶颗粒与a/b胶混合,配比为每100ga/b胶分散[0.1,0.3](单位:g)的散射颗粒,充分搅拌20分钟以使散射颗粒完全分散于a/b胶,再使用真空脱泡机进行脱泡,脱泡后旋涂于玻片上,再将之放入烘箱中加热固化,最终制备得到厚度在[0.5,2](单位:mm)的散射薄膜。进行oct时将薄膜覆盖于被探测物表面,oct系统光学探头采集信号强度获得增益,进而实现提高探测深度的目的。

[0096]

实施例22

[0097]

对使用波长为1550nm的光源的oct系统,选择锑化铝(折射率3.3@2000nm)作为散射层散射颗粒。散射层介质可采用直接购买的道康宁6560a/b胶(折射率1.4)。制备时称取锑化铝颗粒与a/b胶混合,配比为每100ga/b胶分散[0.05,0.15](单位:g)的散射颗粒,充分搅拌20分钟以使散射颗粒完全分散于a/b胶,再使用真空脱泡机进行脱泡,脱泡后旋涂于玻片上,再将之放入烘箱中加热固化,最终制备得到厚度在[0.5,2](单位:mm)的散射薄膜。进行oct时将薄膜覆盖于被探测物表面,oct系统光学探头采集信号强度获得增益,进而实现提高探测深度的目的。

[0098]

实施例23

[0099]

对使用波长为1550nm的光源的oct系统,选择砷化镓(折射率3.3@3000nm)作为散射层散射颗粒。散射层介质可采用直接购买的道康宁6560a/b胶(折射率1.4)。制备时称取砷化镓颗粒与a/b胶混合,配比为每100ga/b胶分散[0.05,0.15](单位:g)的散射颗粒,充分搅拌20分钟以使散射颗粒完全分散于a/b胶,再使用真空脱泡机进行脱泡,脱泡后旋涂于玻片上,再将之放入烘箱中加热固化,最终制备得到厚度在[0.5,2](单位:mm)的散射薄膜。进行oct时将薄膜覆盖于被探测物表面,oct系统光学探头采集信号强度获得增益,进而实现提高探测深度的目的。

[0100]

实施例24

[0101]

对使用波长为1650nm的光源的oct系统,选择硒化镉(折射率2.87@900nm)作为散射层散射颗粒。散射层介质可采用直接购买的道康宁6560a/b胶(折射率1.4)。制备时称取硒化镉颗粒与a/b胶混合,配比为每100ga/b胶分散[0.05,0.15](单位:g)的散射颗粒,充分搅拌20分钟以使散射颗粒完全分散于a/b胶,再使用真空脱泡机进行脱泡,脱泡后旋涂于玻片上,再将之放入烘箱中加热固化,最终制备得到厚度在[0.5,2](单位:mm)的散射薄膜。进行oct时将薄膜覆盖于被探测物表面,oct系统光学探头采集信号强度获得增益,进而实现提高探测深度的目的。

[0102]

实施例25

[0103]

对使用波长为1700nm的光源的oct系统,选择碲化镉(折射率2.67@10000nm)作为散射层散射颗粒。散射层介质可采用直接购买的道康宁6560a/b胶(折射率1.4)。制备时称取碲化镉颗粒与a/b胶混合,配比为每100ga/b胶分散[0.05,0.15](单位:g)的散射颗粒,充分搅拌20分钟以使散射颗粒完全分散于a/b胶,再使用真空脱泡机进行脱泡,脱泡后旋涂于玻片上,再将之放入烘箱中加热固化,最终制备得到厚度在[0.5,2](单位:mm)的散射薄膜。进行oct时将薄膜覆盖于被探测物表面,oct系统光学探头采集信号强度获得增益,进而实现提高探测深度的目的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1