水冷器二氧化碳剥离装置及方法与流程

1.本发明涉及水冷器清理技术领域,具体涉及水冷器二氧化碳剥离装置及方法。

背景技术:

2.水冷器是石油、化工系统实现热量外移的重要装置,然其受水处理系统中生物淤泥沉积的影响,不仅会导致换热效率逐步降低、影响生产活动的正常进行,严重时还会因设备换热面结垢导致垢下腐蚀而威胁设备安全。

3.目前,应用于石油、化工水冷器清理的方法因清理目标差异主要有在线系统剥离、隔离设备化学清洗和高压射流清理三种方法。其中,在线系统剥离是在化学药剂的辅助下进行的系统清洗,该过程实施时间较长,剥离效果也因系统的差异差别较大;化学清洗和高压射流清理均需要对设备进行单独隔离处理,处理效果较好,但需要停工停产,无法在线实施。

4.为了对二氧化碳对水冷器在线单独剥离处理方式,实现了水冷器在线、快速、高效清理,研发了一种水冷器二氧化碳剥离装置。。

技术实现要素:

5.本发明的目的是提供一种水冷器二氧化碳剥离装置。

6.本发明的另一个目的是提供水冷器二氧化碳剥离方法。

7.本发明是通过以下技术方案实现的:一种水冷器二氧化碳剥离装置,包括二氧化碳储罐和水冷器,所述的二氧化碳储罐通过设置有控制组件和注入组件的管路与水冷器连通,其中所述的控制组件包括依次连接的阀前压力表、阀前温度表、进口切断阀、阀后式自力调节阀、出口切断阀、阀后温度表、阀后压力表、流量表,其中所述的进口切断阀通过设有旁路阀和排压阀的旁路与出口切断阀连接;所述的注入组件包括截止阀、止回阀和二氧化碳延伸管。

8.进一步地,所述的控制组件的前后端分别设有金属软管接口。

9.所述的注入组件的截止阀一端通过不锈钢软管与控制组件连接。

10.所述的注入组件的止回阀端与了水冷器的入口冷却水管路对接。

11.更进一步地,利用上述装置进行水冷器二氧化碳剥离的方法,步骤为:将二氧化碳储槽气相与设置有控制组件和注入组件的管路与水冷器对接,控制系统自力式调节阀出口压力调节到≧水冷器冷却水入口压力0.4mpa,温度-50~50℃、压力量程为0~4 mpa。

12.所述的管路的管径为dn40~50dn,承压能力不低于pn4mpa。

13.所述的管路连接管要求长度不大于200mm,管径不小于50mm。

14.本发明利用二氧化碳性质改变冷却水在水冷器中流体流动状态而达到换热器清洗剥离的目的,即通过二氧化碳在水中的溶解度差异与温度关系,实现二氧化碳在水冷器换热器换热面上制造横流的目的,使通过换热面的冷却水出现湍动。

15.根据气体二氧化碳在水中溶解度随温度、压力变化规律,促使溶解在冷却水中的二氧化碳在水冷器换热面温度梯度的作用下,形成连续的垂直于换热面的横流,从而使冷却水在水冷器中出现大幅度的湍动,将其沉积的生物淤泥搅动至水流中带出,达到水冷器换热面清洁的目的。

16.为保证冷却水流在水冷器中的湍动连续性和强度,水流中二氧化碳加入量应保证其在该条件下处于饱和状态,其理论用量可依据亨利定律计算得出:pg=hx式中,pg:冷却水表面二氧化碳分压,h:二氧化碳加入条件下的亨利系数,x:冷却水中二氧化碳的摩尔分数。

17.其中亨利系数根据表1所示的不同温度下二氧化碳的气体亨利系数,或者图4所示的二氧化碳在水中溶解度图查得。

18.表1不同温度下co2的气体亨利系数

温度℃0510152025303540455060ex105(kpa)07380.8881.051.241.441.661.882.122.362.62.873.46

即本发明将来自于液体二氧化碳储罐的液体二氧化碳通过控制组件控制后再经过注入组件,通过水冷器冷却水入口管进入系统,为避免剥离过程中冷却水渗入二氧化碳管路,造成管路结冰,二氧化碳不可在冷却水管路底部进入系统。其中控制组件的阀后式自力式调节阀是为稳定二氧化碳注入压力而设,温度、压力及流量表是为监视控制系统运行设置,为防止自力式调节阀故障影响系统运行,自力式调节阀前后设有通路切断阀和旁路阀,自力式调压阀故障时可改用旁路阀运行,注入组件一端通过不锈钢软管连接在控制组件上,一端与水冷器入口冷却水管路对接,该阀组由一个止回阀和一个截止阀组成,截止阀用来控制剥离二氧化碳流量,注入二氧化碳流量为通过水冷器冷却水总量的0.4%~0.7%,止回阀防止冷却水倒流进入二氧化碳系统结冰堵塞管路,延伸管的作用是将液体二氧化碳直接送入冷却水主流体,以防止液体二氧化碳在局部形成低温区造成冷却水结冰,长度根据现场实际情况确定。

19.系统运行时,二氧化碳注入量根据设备运行冷却水量计算而得,为保证二氧化碳注入量准确,剥离系统运行中应打开水冷器出口冷却水排气阀,排气口排水中应明显有二氧化套气泡连续溢出或喷出,控制系统运行1~3h,为获得淤泥剥离的最佳效果,条件许可时可人为制造短时间气阻以得到水冷器进出口最大温差,增加剥离过程中的动力。

20.与现有技术相比,本发明可在不需要生产系统停运的条件下,完成对生产系统内的水冷器清洗剥离,解决了传统清洗剥离方法水冷器清洗剥离必须停运隔离、清洗过程设备损害大、时间长安全风险大的技术缺陷。

附图说明

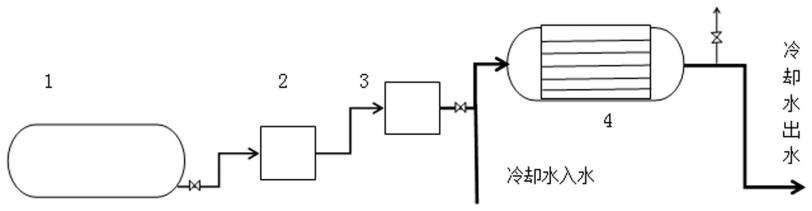

21.图1为本发明结构示意图;图2为控制组件结构示意图;图3为注入组件结构示意图;图4为二氧化碳在水中溶解度图。

22.图中:1-二氧化碳储罐、2-控制组件、3-注入组件、4-水冷器、5-阀前压力表、6-阀

前温度表、7-进口切断阀、8-阀后式自力调节阀、9-出口切断阀、10-阀后温度表、11-阀后压力表、12-流量表、13-旁路阀、14-排压阀、15-截止阀、16-止回阀。

具体实施方式

23.以下结合附图和实施例对本发明作进一步说明。

24.实施例1如图1所示的一种水冷器二氧化碳剥离装置,包括二氧化碳储罐1和水冷器4,所述的二氧化碳储罐1通过设置有控制组件和注入组件的管路与水冷器4连通,其中所述的控制组件结构如图2所示,包括依次连接的阀前压力表5、阀前温度表6、进口切断阀7、阀后式自力调节阀8、出口切断阀9、阀后温度表10、阀后压力表11、流量表12,其中所述的进口切断阀9通过设有旁路阀13和排压阀14的旁路与出口切断阀9连接;所述的注入组件包括截止阀15、止回阀16和二氧化碳延伸管。

25.其中控制组件的两端分别设置有金属软管接口,一端通过接头与二氧化碳储罐1连接,另一端与设置在注入组件一端的不锈钢软管连接,注入组件的另一端与水冷器的入口冷却水管路对接。

26.运行时,将来自于液体二氧化碳储罐的液体二氧化碳通过控制组件控制后再经过注入组件通过水冷器冷却水入口管进入系统,为避免剥离过程中冷却水渗入二氧化碳管路,造成管路结冰,二氧化碳不可在冷却水管路底部进入系统。

27.当冷却器冷却水入口温度30℃时,查得其二氧化碳亨利系数为1.88

×

105摩尔mol/l,冷却水初始的饱和蒸气压100kpa(绝),二氧化碳注入能形成的最大蒸气压为400kpa, 溶液中co2饱和浓度=400/1.88

×

105=212.77

×

10-5

mol/mol ,冷却水中co2物质量:x

co2

=n

co2 /n

co2

+n

h2o n

co2

=x

co2nh2o

/(1-x

co2

)n

co2

=212.77

×

10-5

×

100/18/(1-212.77

×

10-5

)=11.82

×

10-3

q=44

×nco2

=44

×

11.82

×

10-3

=0.52t/hx

co2-冷却水中摩尔co2分数n

co2

ꢀ‑

冷却水中co2摩尔数n

h2o

ꢀ‑

冷却水中h2o摩尔数剥离时间为2h,co2注入量为1.04t运行时,步骤为:(1)系统准备关闭注入系统全部工艺阀门,打开仪表根部阀,打开打开co2储槽气相阀、二氧化碳注入控制组件,将系统充压至1mpa,停压5分钟进行系统检查,确认系统无漏点后,继续充压至系统与车辆压力平衡,关闭co2槽车气相阀,停压30分钟对系统管路、管件进行检查,检查确认系统无外漏点后气密试验结束;(2)co2剥离操作

①

打开co2储槽液相阀,慢慢打开co2注入组件截止阀切,注意通过控制组件及注入组件截止阀开度,保持co2系统与冷却水系统压差不小于0.4mpa;

②

打开水冷器冷却水出口排气阀,注意观察排气阀水中排气情况变化;

③

调整控制组件,控制co2注入量约0.52t/h,注意水冷器出口排气管应有明显气体溢出,保持换热面co2溢出产生横流持续稳定;

④

维持系统运行注意观察水冷器冷却效果变化,控制水冷器物料温度缓慢上升,注意物料温度变化幅度应在工艺要求范围内;水冷器剥离后期,在许可的条件下可适当增加co2注入量,制造水冷器短期气阻现象用以拉大换热面温度梯度,增加换热器内水流湍动幅度和频率;

⑥

剥离时间打2h后,关闭co2槽车液相阀,待co2系统与冷却水系统压差小于0.2mpa后,关闭co2注入组件截止阀,关闭排气阀;剥离结束30min后观察水冷器换热效率变化情况,如效果不满足要求可进行二次剥离;剥离结束后,拆除剥离设施,恢复系统原貌。

28.(3)运行维护

①

为保证水冷器co2剥离工作连续不间断进行,操作人员应及注意co2槽车液位,保证车辆液体充足。

29.②ꢀ

每10min对水冷器排气情况检查一次,发现异常及时调整处理。

30.③

每20min对剥离系统冷却水、co2运行流量、压力、温度、并做好记录。

31.④

每小时二氧化碳输送管路检查一次,做好记录。

32.检查发现输液管线泄露、破裂等异常现象立即关闭二氧化碳槽车辆液相阀、注入组件截止阀,停止向系统中送液。

33.⑥

打开二氧化碳槽车液相泄压阀将系统压力卸至常压,将待系统处理合格后重新投入运行。

34.(4)系统停运

①

关闭二氧化碳槽车液相阀,待co2系统与冷却水系统压差小于0.2mpa后,关闭co2注入组件截止阀,关闭排气阀。

35.②

打开二氧化碳槽车液相泄压阀将连接管泄压,拆除槽车液相连接口。

36.③

拆除co2注入组件,恢复冷却水系统原貌。

37.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1