一种高功率扁平热导管及其制作方法与流程

本发明属于散热器件,具体而言涉及一种高功率扁平热导管及其制作方法。

背景技术:

1、随着科技的进步,当前消费内电子都在追求轻量化,携带方便,终端在散热元器件设计方向上基本都在追求轻薄型,且使用功率最大满足高性能散热要求,但目前行业内的热导管,尤其是超薄热导管的制作工艺复杂且物料成本较高,从投料到成品需要经过大大小小20多道工序,尤其超薄热管放置毛细结构工序。传统工艺一般采用两种方式:第一种方式是采用将一芯棒插入金属管体内,使芯棒的周围边缘或部分周围边缘与金属管体内壁之间形成具有间距的间隙,向该间隙中填充金属粉末,对金属粉末进行加温烧结,烧结后将芯棒取出,金属粉末即在金属管体内壁形成毛细结构,但该方法只能形成内壁表面连续形状的毛细结构,无法在金属管壳内形成其他结构的毛细结构;另一种传统加工方式中包括切管-缩尾-缩头-清洗-焊尾-置线-定位-烧结-注水-一除-二除-测试-包装等工艺步骤,其中的置线工艺是向热管的金属管壳内直接置入金属线或其他形式的毛细结构,但在置线工艺中往往因热管的金属管壳管口过小,导致穿线工序难以完成,加工难度大,同时铜丝容易被挂在管口,造成毛细结构损坏,从而降低毛细结构的毛细能力,导致良率过低。此外,因加工工艺的瓶颈,热管两端的无效端长度达15mm以上,无效端占比会随着长度的缩短而不断加大,影响整支热管的散热效果。

2、现有技术中也有一些关于扁平热导管的制作工艺报道,如申请号为cn201811609709.6的发明专利中公开了一种超薄热管,包括两端封合的扁平状铜管、毛细吸液芯和工作介质,所述毛细吸液芯和工作介质置于铜管容腔内,毛细吸液芯为3d编织铜线、2d编织网、泡沫铜或铜粉粉末其中之一烧结而成。超薄热管的制作工艺,包括如下步骤:(a)在铜管内部烧结毛细吸液芯;(b)根据需求将步骤(a)获得的铜管折弯成型,压扁至所需厚度;(c)用封合裁切模具将铜管一端进行一步封合裁切,另一端保持开口;(d)从未封合一端向铜管内注入工作介质;(e)从未封合一端将铜管内部抽真空,并用封合裁切模具进行一步封合裁切,即获得超薄热管。又如申请号为cn201310284487.6的发明申请中公开了一种扁平式热管,包括管体和位于管体两端的蒸发段和冷凝段,管体内的管腔中设置有复合烧结毛细结构,复合烧结毛细结构包括金属线和金属网,金属网设置在蒸发段管体的内圆周面上,金属线沿管体轴向内圆周面的一侧面呈圆周型排列。扁平式热管的制造方法,包括下述步骤:截取一定长度的圆管,将圆管蒸发段一端的圆管缩头至锥型。向蒸发段的圆管中置入一段金属网,金属网覆盖在管体的内圆周面上,并固定蒸发段。向圆管内置入一双切边芯棒,芯棒包括填充段和定位端,填充段分为金属粉填充侧和金属线填充侧,其分别与圆管的内圆周面形成两个填充空间。向填充空间中填充铜粉和金属线,经真空高温烧结后,形成所述复合烧结毛细结构。拔出所述芯棒,封闭圆管的一端,填充工作介质于所述圆管的腔体内。抽真空并封闭圆管的另一端。打扁所述两端封闭的圆管,形成扁平式散热管。

3、上述现有技术,虽然通过复合毛细结构的设计,在一定程度上提升了热管的热传导效率;然而,现有的工艺中,或者是需要使用钢棒辅助作业烧制生产成本较高,或者是将整个热管内部都设置复合毛细结构,既增加了生产成本,也不利于达到高效的热吸收和热传导。

技术实现思路

1、针对现有技术的不足,本发明的目的在于提供一种高功率扁平热导管及其制作方法,根据热源的位置和长度精准确定复合毛细结构的位置和长度,提升热传导功率并降低了热阻;双平头使用降低了材料成本且提升了生产良率。

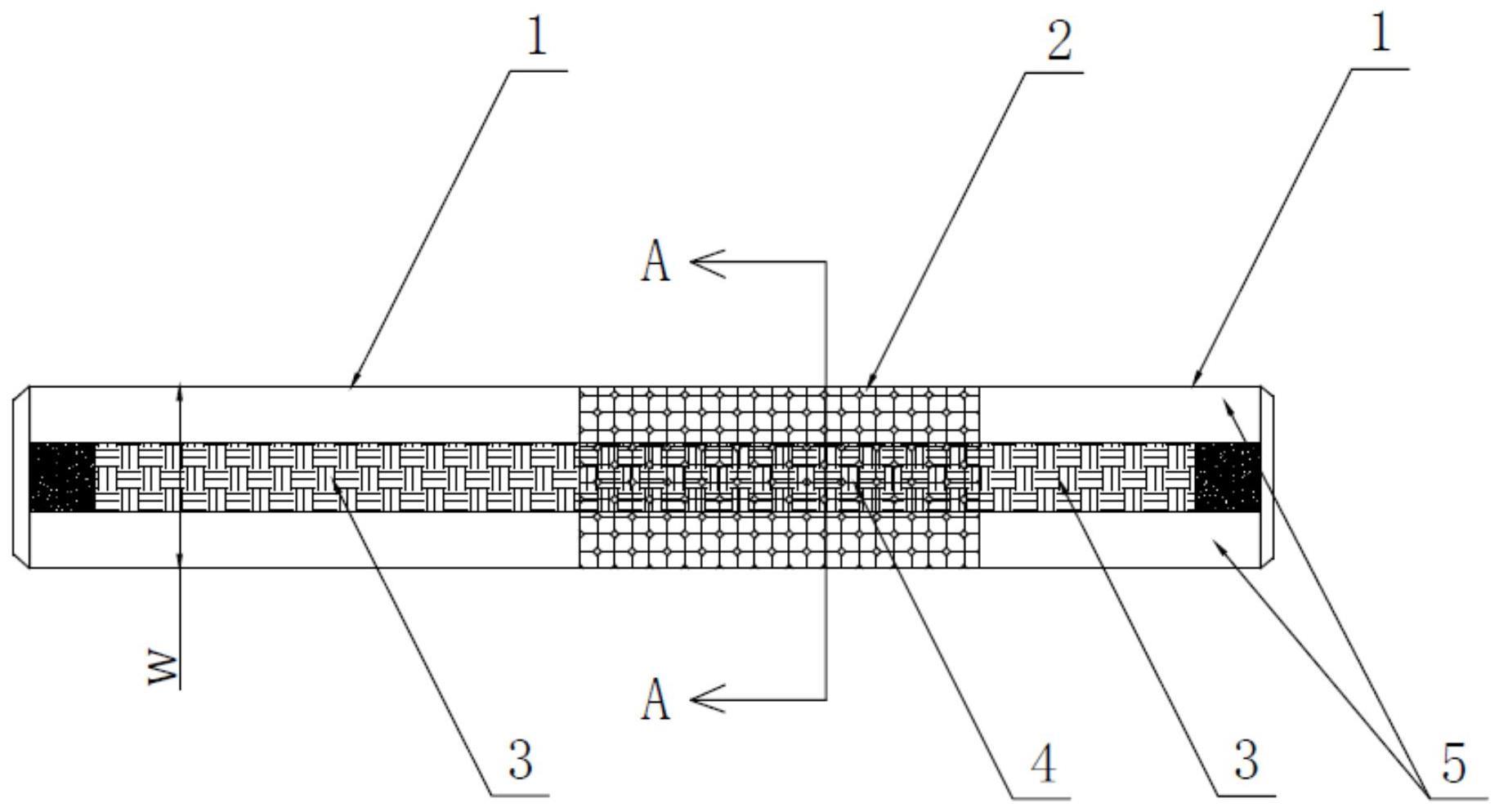

2、本发明解决技术问题所采用的技术方案是:一种高功率扁平热导管,所述热导管包括中空的扁平管体和设于所述管体内的毛细结构,所述管体包括中部的加热段和两端的冷凝段,所述毛细结构包括第一毛细结构和第二毛细结构,所述第一毛细结构为编织铜线;所述第二毛细结构为复合毛细结构,由编织铜线和铜网焊接而成;所述热导管的冷凝段内部设置所述第一毛细结构,所述热导管的加热段内部设置所述第二毛细结构;所述铜网紧贴所述热导管的内壁设置,所述编织铜线与所述热导管内的部分上、下壁贴合,所述编织铜线的两侧形成蒸气通道;所述扁平管体内封入工作介质;所述热导管的两端经焊接后裁切成平头。

3、进一步地,所述第二毛细结构中,所述铜网的长度依据热源长度设定,所述铜网的长度超过所述热源长度的8~10mm;所述铜网覆盖所述热导管的全部加热段内壁。

4、进一步地,所述铜网的厚度为0.07~0.12mm。

5、进一步地,所述扁平热导管的厚度为0.8~2.2mm。

6、进一步地,所述第一毛细结构和第二毛细结构中的编织铜线均为扁平型3d无芯编织铜线;所述第二毛细结构中的铜网为2d铜网。

7、一种高功率扁平热导管的制作方法,所述制作方法包括如下步骤:

8、步骤一、取一直径为d的中空铜管,对其一端进行缩口,缩口口径为d1,缩口长度约20~45mm,后段直线管径长度为l,缩口完成后进行清洗;

9、步骤二、在缩口端离缩口15mm处,用模具对其压出一凹印作为后序烧结时定位与线面的标记;

10、步骤三、在裁切好的编织铜线的加热段位置上,采用高频电阻焊机将铜网与所述编织铜线焊接固定;

11、步骤四、将上述步骤三中焊接好的编织铜线裁切成长度l1,穿置于所述中空铜管中,然后再对所述中空铜管的另一端进行缩口,缩口口径为d2;

12、步骤五、将上述步骤四处理后的铜管进行高温烧结,烧结后,所述编织铜线与铜网粘合所述铜管的内管壁形成毛细结构,再经焊接尾端后灌液真空后形成直管成品;

13、步骤六、将步骤五中得到的直管成品压扁成厚度为0.8~2.2mm的扁平热导管,在所述扁平热导管内,所述编织铜线位于所述铜管管腔的中间,两侧为蒸汽通道;所述铜网包裹所述热导管的管腔内壁;

14、步骤七、将步骤六中得到的扁平热导管的两端进行裁切,得到两端平头的扁平热导管。

15、进一步地,所述步骤一和步骤四中,所述缩口口径d1和d2均为所述中空铜管的直径d的1/3~1/2。

16、进一步地,所述步骤三中,所述裁切好的编织铜线在与所述铜网焊接固定之前,先将所述编织铜线的两端3~5mm长度用超声波焊接设备进行压焊,避免编织铜线在操作过程中开叉。

17、进一步地,所述步骤六中,所述扁平热导管中,所述编织铜线的宽度占所述扁平热导管宽度的30~65%。

18、本发明的有益效果是:与现有技术相比,本发明提供的高功率扁平热导管及其制作方法,具有以下几点优势:

19、1)采用新型扁平型3d无芯编织铜线,搭配2d铜网形成多复合毛细结构,且不使用钢棒辅助作业烧制,降低了材料成本;

20、2)通过热源的位置和长度,精准的确定复合毛细结构的位置和长度,使得热导管在使用时热源完全与加热段接触,从而达到高效的热吸收;

21、3)在热导管的加热段内部设置编织铜线与铜网结合的复合毛细结构,复合毛细结构可以增强毛细吸热聚热,而在冷凝段采用单一的编织铜线毛细结构,使加热段与冷凝段之间形成一定的压差,加热段吸收的热量可以更加快速地通过蒸气通道向冷凝段扩散,达到高效的散热效果;

22、4)两端裁切平头封口后,缩短了两端无效段的长度,极大地增加了传热有效长度面积,提升了传热功率;经高温烧制后薄壁热管比较柔软,对在尾缩口时容易产生皱褶、裂纹,影响热导管的外观,两端平头裁切相当于进行了二次封口裁切,再次提升了一定的良率。

- 还没有人留言评论。精彩留言会获得点赞!