一种高强度内螺纹铜管的制作方法

1.本实用新型涉及热交换配件,更具体地说,它涉及一种高强度内螺纹铜管。

背景技术:

2.铜管是空调制冷设备、电缆通信装备上重要的装置,并且有着广泛的应用,由于这些设备对于铜管的精度要求较高,因此在制作铜管的过程中,对生产线上的各个工序的要求也很高,随着铜管的广泛应用,很多客户在设计产品时,都会加入铜管的结构,从而使得铜管的使用需求增加。

3.目前,市场上存在的一些内螺纹铜管的内部只设置有螺纹齿,使得整个铜管的散热性能和散热面积一般,铜管的热交换系数较低且换热性能一般。

4.因此需要提出一种新的方案来解决这个问题。

技术实现要素:

5.本实用新型的目的就在为了解决上述的问题而提供一种换热效果较好的高强度内螺纹铜管。

6.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种高强度内螺纹铜管,包括铜管本体,所述铜管本体的内周壁上设有若干内齿,相邻所述内齿之间形成有散热槽一,所述内齿背向其与铜管本体连接处的一端固定连接有导向条,所述导向条与铜管本体的内周壁、内齿之间形成有与散热槽一相连通的导向槽。

7.通过采用上述技术方案,当铜管本体的内部与换热介质流动时,通过换热介质会进入到散热槽一和导向槽内,且通过导向条,增大了铜管本体与换热介质之间的接触面积和散热面积,从而提高了铜管本体的热交换系数和换热性能,故而使得铜管本体具有较好的散热换热性能。

8.本实用新型进一步设置为:所述内齿、导向条朝向导向槽的一侧设有与导向槽相连通的凹槽,所述内齿、导向条背向导向槽的一侧均设有弧形面,且所述内齿、导向条的弧形凸面背向导向槽方向设置。

9.通过采用上述技术方案,通过凹槽和弧形面,当换热介质流经时,会进入到凹槽内,然后再流出凹槽,且流出凹槽时,会随着相邻内齿和导向条上的弧形面流到铜管本体的内部,对换热介质起到一定的搅拌作用,使得换热介质在铜管本体的内部停留的时间较久,故而进一步提高了铜管本体的传热效果。

10.本实用新型进一步设置为:所述导向条与铜管本体的内壁之间固定连接有加强条,所述加强条与内齿、导向条、铜管本体之间形成有散热槽二。

11.通过采用上述技术方案,当换热介质在铜管本体的内部流动时,通过加强条,对导向条起到一定的支撑作用,提高了导向条的承受能力,进一步提高了铜管本体的抗弯强度,故而提高了铜管本体的使用寿命。

12.本实用新型进一步设置为:所述加强条包括若干截面呈u形的连接条,若干所述连

接条首尾依次固定连接。

13.通过采用上述技术方案,由于连接条的截面呈u形,从而使得加强条与换热介质的接触面积较大,提高了加强条与换热介质的换热效率,故进一步提高了铜管本体与换热介质的换热效率。

14.本实用新型进一步设置为:所述加强条、内齿、导向条的表面和铜管本体的内壁上均涂设有耐腐蚀层,所述耐腐蚀层为镀锌涂层。

15.通过采用上述技术方案,通过镀锌涂层,提高了加强条、内齿、导向条表面的耐腐蚀性能,对加强条、内齿、导向条的表面起到防护作用,故而提高了加强条、内齿、导向条的使用寿命。

16.本实用新型进一步设置为:所述导向条自朝向内齿一端的厚度到其远离内齿一端的厚度逐渐减小。

17.通过采用上述技术方案,由于导向条自朝向内齿一端的厚度到其远离内齿一端的厚度逐渐减小,增大了铜管本体内部与换热介质的接触面积,进一步提高了传热效果,使得换热介质能与铜管本体进行充分换热。

18.综上所述,本实用新型具有以下有益效果:

19.当铜管本体的内部与换热介质流动时,通过换热介质会进入到散热槽一和导向槽内,且通过导向条,增大了铜管本体与换热介质之间的接触面积和散热面积,从而提高了铜管本体的热交换系数和换热性能,故而使得铜管本体具有较好的散热换热性能。

附图说明

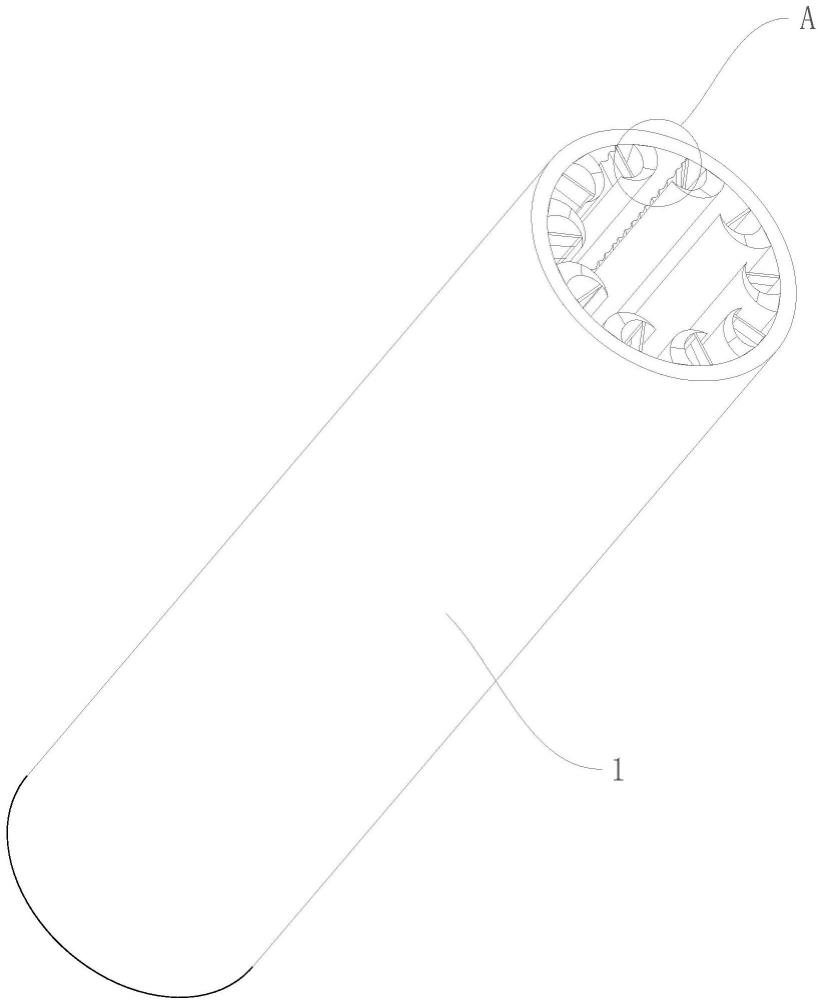

20.图1为本实用新型的结构示意图;

21.图2为图1中a处的放大示意图。

22.附图标记:1、铜管本体;2、内齿;3、导向条;4、导向槽;5、加强条; 6、散热槽二。

具体实施方式

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行详细地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

24.请参阅图1和图2所示,一种高强度内螺纹铜管,包括铜管本体1,铜管本体1的内周壁上设有若干内齿2,相邻内齿2之间形成有散热槽一,内齿2背向其与铜管本体1连接处的一端固定连接有导向条3,导向条3与铜管本体1的内周壁、内齿2之间形成有与散热槽一相连通的导向槽4,通过导向条3,增大了铜管本体1与换热介质之间的接触面积和散热面积,从而提高了铜管本体1的热交换系数和换热性能,故而使得铜管本体1具有较好的散热换热性能。

25.请参阅图2所示,内齿2、导向条3朝向导向槽4的一侧设有与导向槽4相连通的凹槽,内齿2、导向条3背向导向槽4的一侧均设有弧形面,且内齿2、导向条3的弧形凸面背向导向槽4方向设置,对换热介质起到搅拌作用,增大了换热介质在铜管本体1内的停留时长,故而提高了铜管本体1的换热效果。

26.请参阅图1和图2所示,导向条3与铜管本体1的内壁之间固定连接有加强条5,加强

条5与内齿2、导向条3、铜管本体1之间形成有散热槽二6,对导向条3起到支撑作用,提高了铜管本体1的抗弯强度,故而提高了铜管本体1 的使用寿命,加强条5包括若干截面呈u形的连接条,若干连接条首尾依次固定连接,增大了加强条5与换热介质的接触面积,提高了换热介质对加强条5 的传热效果,加强条5、内齿2、导向条3的表面和铜管本体1的内壁上均涂设有耐腐蚀层,耐腐蚀层为镀锌涂层,对加强条5、内齿2、导向条3的表面起到防护作用,提高了加强条5、内齿2、导向条3的使用寿命。

27.请参阅图2所示,导向条3自朝向内齿2一端的厚度到其远离内齿2一端的厚度逐渐减小,增大了铜管本体1内部与换热介质的接触面积,进一步提高了传热效果,使得换热介质能与铜管本体1进行充分换热。

28.工作原理:当铜管本体1的内部与换热介质流动时,通过换热介质会进入到散热槽一、散热槽二6、凹槽和导向槽4内,且随着换热介质的流动,换热介质会逐渐从凹槽内流出,并随着相邻内齿2和导向条3的弧形面进入到铜管本体1的内部,对换热介质起到一定的搅拌作用,通过加强条5,对导向条3起到一定的支撑作用,提高了铜管本体1的抗弯强度,故而提高了铜管本体1的使用寿命,且由于内齿2、加强条5、导向条3的表面均涂设有耐腐蚀层,对内齿 2、加强条5、导向条3的表面起到防护作用,提高了内齿2、加强条5、导向条3的使用寿命,由于连接条的截面呈u形,增大了换热介质与加强条5的接触面积,提高了对加强条5的传热效果,增加了换热介质在铜管本体1内部的停留时长,由于导向条3自朝向内齿2一端的厚度到其远离内齿2一端的厚度逐渐减小,增大了铜管本体1内部与换热介质的接触面积,进一步提高了传热效果,使得换热介质能与铜管本体1进行充分换热,增大了铜管本体1与换热介质之间的接触面积和散热面积,从而提高了铜管本体1的热交换系数和换热性能,故而使得铜管本体1具有较好的散热换热性能。

29.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1