一种高温煅烧用气体燃料燃烧系统的制作方法

1.本实用新型涉及煅烧技术领域,特别是涉及一种高温煅烧用气体燃料燃烧系统。

背景技术:

2.目前,耐火材料高温煅烧炉以使用高热值的重油或柴油等液体燃料较为常见,炉体大都采用竖式圆桶结构,由冷却段、高温段、预热段及进出料装置等组成。

3.由于炉膛里面塞满了颗粒状的待煅烧的物料,堵住了喷枪的喷出口,导致液体燃料容易在炉壁四周积聚燃烧,一方面使炉壁部温度偏高,造成烧损或结圈,影响炉体使用寿命,另一方面炉内中心物料得不到燃料而温度偏低,造成产品质量不稳定。另外,重油或柴油等液体燃料在炉内不易扩散,燃烧速度慢,部分燃料会随着物料下降,与底风在喷枪下部较长距离段均可发生燃烧,使得冷却段加长,燃料喷枪上移,预热段长度缩短,影响了炉子的产量,且燃料消耗量大,成本高,易生成nox气体,排放后污染环境。

技术实现要素:

4.本实用新型通过提供一种高温煅烧用气体燃料燃烧系统,能够解决现有技术中存在的上述问题。

5.为解决上述技术问题,本实用新型提供了一种高温煅烧用气体燃料燃烧系统,包括炉体、燃料喷枪、燃料供给装置、底风供给装置、一次风供给装置和烟气排出装置;其中,所述炉体的高温段开设有燃料入口,所述燃料喷枪的喷出口段伸入到所述燃料入口内;所述燃料喷枪的入口段带有燃料进口和一次风进口,所述燃料供给装置与所述燃料喷枪的燃料进口连接,所述一次风供给装置与所述燃料喷枪的一次风进口连接;所述底风供给装置与所述炉体的冷却段连通;所述烟气排出装置与所述炉体顶部的集气罩连通。

6.在本实用新型一个较佳实施例中,还包括燃烧控制装置,所述燃烧控制装置与所述炉体、燃料喷枪、燃料供给装置、底风供给装置、一次风供给装置和烟气排出装置程序控制连接。

7.在本实用新型一个较佳实施例中,所述燃料供给装置包括液烃汽化装置和加压风机,所述液烃汽化装置的进料口与液烃进料管连通,其出料口通过管道与所述加压风机连通,所述加压风机的出风管与所述燃料喷枪的燃料进口连接。

8.在本实用新型一个较佳实施例中,所述底风供给装置包括底风风机,所述底风风机的进风口连接有空气入风管和排烟风机出风管,所述底风风机的出风口通过管道与所述炉体的冷却段连通;所述底风风机与炉体冷却段之间的管道上还安装有氧含量检测装置,所述排烟风机的出风管上安装有电动调节阀,所述氧含量检测装置和电动调节阀分别与所述燃烧控制装置连接。

9.在本实用新型一个较佳实施例中,所述一次风供给装置包括一次风机,所述一次风机的入风口连接有空气入风管,其出风口通过管道与所述燃料喷枪的一次风进口连接。

10.在本实用新型一个较佳实施例中,所述烟气排出装置包括热交换器、除尘器和排

烟风机;所述炉体的集气罩带有烟气出口,所述烟气出口通过管道依次与所述热交换器、除尘器和排烟风机连通;所述一次风机的出风口与燃料喷枪之间的管道与所述热交换器连通,形成热交互回路。

11.在本实用新型一个较佳实施例中,所述进料装置包括进料管和物料分布器,其中,所述物料分布器为锥体结构,其锥形顶点朝上,且位于所述进料管的下方,使沿所述物料分布器滑落的物料在所述炉体内形成中心位置下凹的物料堆。

12.在本实用新型一个较佳实施例中,还包括冷却装置,所述冷却装置包括冷却塔、水箱和加压水泵;所述气体燃料喷枪上还带有冷却水套管,所述冷却水套管的进水口和出水口分别与所述加压水泵和水箱连通。

13.本实用新型的有益效果是:本实用新型一种高温煅烧用气体燃料燃烧系统,通过炉体、燃料喷枪、燃料供给装置、底风供给装置、一次风供给装置和烟气排出装置的集成,形成气体燃料燃烧系统,替代以烧重油或柴油等液体燃料作为燃料的高温煅烧炉,减少了炉体结圈,提高了炉体的使用寿命,并提高了炉体的产量和煅烧质量,提高了热量的利用率,降低燃料消耗,将减少了nox的生成量,减少了环境污染。

附图说明

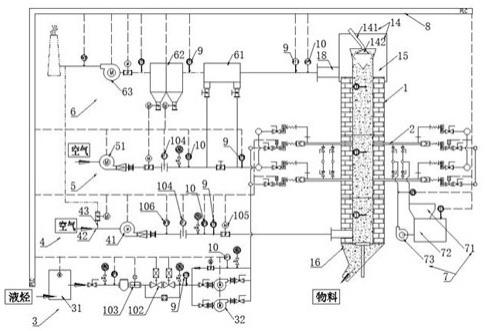

14.图1是本实用新型一种高温煅烧用气体燃料燃烧系统一较佳实施例的整体结构示意图;

15.图2是所示炉体的结构示意图;

16.图3是图2的a-a方向的截面图;

17.图4是现有煅烧炉内物料的堆积示意图;

18.图5是本技术煅烧炉内物料的堆积示意图;

19.附图中各部件的标记如下:

20.1.炉体,11.冷却段,12.高温段,13.预热段,14.进料装置,15.集气罩,16.出料装置,17.底风口,18.烟气出口,141.进料管,142.物料分布器;

21.2.燃料喷枪,21.燃料进口,22.一次风进口;

22.3.燃料供给装置,31.液烃汽化装置,32.加压风机;

23.4.底风供给装置,41.底风风机,42.空气入风管,43.排烟风机出风管;

24.5.一次风供给装置,51.一次风机;

25.6.烟气排出装置,61.热交换器,62.除尘器,63.排烟风机;

26.7.冷却装置,71.冷却塔,72.水箱,73.加压水泵;

27.8.燃烧控制装置;

28.9.温度传感器;10.压力传感器;101.转子流量计;102.电磁阀;103.涡轮流量计;104.孔板流量计;105.电动调节阀;106.氧含量检测装置。

具体实施方式

29.下面结合附图对本实用新型的较佳实施例进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

30.请参阅图1-5,本实用新型实施例包括:

31.实施例1

32.本实用新型揭示了一种高温煅烧用气体燃料燃烧系统,包括炉体1、燃料喷枪2、燃料供给装置3、底风供给装置4、一次风供给装置5、烟气排出装置6、冷却装置7和燃烧控制装置8。

33.其中,所述炉体1自下向上依次为冷却段11、高温段12和预热段13,所述预热段13的上方安装有进料装置14,所述进料装置14外带有集气罩15,所述冷却段11的下方安装有出料装置16。所述冷却段11的底端一侧开设有底风口17,用于底风的导入。所述高温段12上开设有燃料入口,所述燃气入口在炉体的四周均匀分布,且分上下两层,用于从各个方向向炉膛内均匀导入燃料。所述集气罩15的一侧开设有烟气出口18,用于排出炉体1内燃料燃烧产生的烟道气。

34.具体地,所述进料装置14包括进料管141和物料分布器142,其中,所述物料分布器142为锥体结构,其锥形顶点朝上,且位于所述进料管141的下方。通过进料管141进入炉体1内的待煅烧物料沿所述物料分布器142的表面均匀向下滑落并分散在炉体内壁的四周,使炉体内最终形成中心位置下凹的物料堆,物料堆的顶端形成倒锥形间隙,使燃烧气流穿透物料的阻力减小,物料堆的中心温度与炉壁四周物料温度的均匀性得到提高,从而显著提高煅烧物料的产量和质量。

35.所述炉体1的冷却段11、高温段12和预热段13内均安装有温度传感器9,所述集气罩15内安装有压力传感器10,所述温度传感器9和压力传感器10均与所述燃烧控制装置8程序控制连接。

36.所述燃料喷枪2包括喷出口段和入口段。其中,所述燃料喷枪2的入口段带有燃料进口21和一次风进口22,分别用于向燃料喷枪2内导入气体燃料和一次风,气体燃料和一次风分别通过转子流量计101进入每一支燃料喷枪,确保燃气气流分配均匀。所述喷出口段部分插入到所述炉体1的高温段12上的燃料入口19中,用于将气体燃料喷入到炉体1内进行燃烧。所述喷出口段上还套置有冷却水套管。所述冷却装置7包括冷却塔71、水箱72和加压水泵73,所述水箱72的进水口与所述冷却塔71连通,其出水口与所述加压水泵73连通。所述冷却水套管的进水口与所述加压水泵73的出水口连通,所述冷却水套管的出水口与所述冷却塔71连通。水箱72内的冷却水通过加压水泵73进入到冷却水套管内,与燃料喷枪2进行热交换,然后再流入到冷却塔71内冷却降温,并回流到水箱72内进行循环使用。通过冷却装置7的设计,能够给喷枪2进行冷却,提高喷枪的使用寿命。所述冷却装置7也带有温度传感器9和压力传感器10,并与燃烧控制装置8程序控制连接。

37.所述燃气喷枪2均匀插入在所述炉体2四周的燃气入口内,且上层排布6支,下层排布12支,上下层的燃气喷枪交叉布置,使燃料和一次风在炉体内形成均匀不完全燃烧扩散。所述燃料喷枪2的支管上还配有电磁阀102,所述电磁阀102和转子流量计101与所述燃烧控制装置8程序控制连接。

38.所述燃料供给装置3与所述燃料喷枪2的燃料进口21连接。具体地,所述燃料供给装置3包括液烃汽化装置31和加压风机32,所述液烃汽化装置31的进料口与液烃进料管连通,其出料口通过管道与所述加压风机32连通,所述加压风机32的出风管与所述燃料喷枪2的燃料进口连接。具体地,所述液烃为戊烷c5h

12

,其经过液烃汽化装置31转换成气体后,热

值达到12000kcal/nm3,燃气压力在10~15kpa之间,不能满足炉内压力>80kpa的要求。汽化后的气体燃料经过管道输送到加压风机32内提高压力至≥100kpa后输送到燃料喷枪2的燃料进口21内。

39.具体地,所述液烃汽化装置31和加压风机32之间的管道上还安装有温度传感器9、压力传感器10、电磁阀102和涡轮流量计103,所述温度传感器9、压力传感器10和电磁阀102分别与所述燃烧控制装置8程序控制连接。所述气体燃料具体的加压压力通过所述炉体高温段内的温度传感器反馈给燃烧控制装置8的温度进行调节控制。

40.所述底风供给装置4与所述炉体2的冷却段11连通,具体与冷却段11上开设的底风口17连通,用于对煅烧后的物料进行降温,调控出料温度。

41.所述底风供给装置4包括底风风机41,所述底风风机41的进风口连接有空气入风管42和排烟风机出风管43,所述底风风机41的出风口通过管道与所述炉体2的底风口17连通,且所述管道上还安装有孔板流量计104、温度传感器9、电动调节阀105和氧含量检测装置106,所述排烟风机出风管43上也安装有电动调节阀105;所述孔板流量计104、温度传感器9、电动调节阀105和氧含量检测装置106均与所述燃烧控制装置8进行程序控制连接。

42.其中,通过连通排烟风机出风管43向底风内引入烟气,其目的是调控底风中的氧气含量,使底风中氧气含量始终控制在15%~18%的体积份数范围内。具体地,通过氧含量检测装置106监测底风风机41出风口排出的底风中氧气含量并输送给燃烧控制装置8,燃烧控制装置8再调控排烟风机出风管43上电动调节阀的开度,从而调控烟气的量。所述底风中氧气含量控制的作用为:一、在燃烧需要氧气量相同的状态下,增加了底风气体总量,使底风气体总量提高到了炉体所述空气总量的4/5(燃烧重油所需的底风气体占炉体所述空气总量的3/4),这样,总量提高的底风在与煅烧后的物料进行接触和热交换时,能够带走更多的热量,使出料温度降低,底风带走的热量继续向炉体上部移动,与燃料接触燃烧,得到充分利用,节约燃料;二、在燃烧需要总氧气量一定的前提下,底风气体中的氧气含量降低,高温段12区底风气体量增大,燃料与低氧空气接触区域增大,使炉温均匀性提高,有助于提高煅烧物料的质量;三、高热值燃料在低氧气氛中燃烧,减少了nox的生成。

43.所述一次风供给装置5与所述燃料喷枪2的一次风进口22连接,用于给炉体1高温段12内的燃烧提供氧气并控制氧体总量。所述一次风供给装置5包括一次风机51,所述一次风机51的进风口吸入的为常温常压空气,其出风口通过管道与所述一次风进口22连接,所述管道上还安装有板孔流量计104、温度传感器9和压力传感器10,所述板孔流量计104、温度传感器9和压力传感器10分别与所述燃烧控制装置8程序控制连接。

44.所述烟气排出装置6用于将炉体1内燃烧产生的烟气排出炉外。所述烟气排出装置6包括热交换器61、除尘器62和排烟风机63。所述集气罩15上的烟气出口18通过管道依次与所述热交换器61、除尘器62和排烟风机63连通,所述烟气出口18与所述热交换器之间,所述热交换器61与除尘器62之间以及所述除尘器62与排烟风机63之间的管路上均安装有温度传感器9,所述温度传感器9与所述燃烧控制装置8程序控制连接。

45.所述一次风机51的出风口与燃料喷枪2之间的管道还与所述热交换器61连通,并形成热交互回路,使一次风与烟气中的热量进行热交换,从而将一次风的温度加热到250℃以上,有助于进一步降低燃料消耗,节约成本。

46.所述燃烧控制装置8为plc程序控制器,能够对各个部分,如炉体1、燃料喷枪2、燃

料供给装置3、底风供给装置4、一次风供给装置5和烟气排出装置6进行独立控制,以对各个部分内的温度传感器、压力传感器、流量计、电动调节阀等控制点进行独立调控。

47.本实用新型具有如下优点:

48.1、通过炉体、燃料喷枪、燃料供给装置、底风供给装置、一次风供给装置和烟气排出装置的集成,形成气体燃料燃烧系统,替代以烧重油或柴油等液体燃料作为燃料的高温煅烧炉,减少了炉体结圈,提高了炉体的使用寿命,并提高了炉体的产量和煅烧质量;

49.2、通过进料装置中物料分布器的结构设计,使物料在炉体内最终形成中心位置下凹的物料堆,物料堆的顶端形成倒锥形间隙,使燃烧气流穿透物料的阻力减小,物料堆的中心温度与炉壁四周物料温度的均匀性得到提高,从而显著提高煅烧物料的产量和质量;

50.3、通过底风供给装置的设计,并调节控制底风中的含量为15%~18%,有效提高了热量的利用率,降低燃料用量,提高了高温区的物料燃烧的充分性,并降低了nox的生成量,减少了环境污染;

51.4、通过燃料供给装置的设计,使得液烃汽化后能够达到炉体内燃烧所需要的压力值,使汽化后热值达到燃烧需要,但压力值过低的气体作为气态燃料成为可能;

52.5、通过冷却装置的设计,能够给燃料喷枪进行有效降温,提高了燃料喷枪的使用寿命;

53.6、通过燃烧控制装置的设计,与气体燃料燃烧系统的各个部分进行程序控制连接,并对调节各个部分内的相关控制点进行调控,实现了气体燃料燃烧系统的控制点的集中管理,从而实现了安全自动化生产。

54.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1