一种窑炉余热利用装置的制作方法

1.本实用新型涉及余热利用技术领域,具体涉及一种窑炉余热利用装置。

背景技术:

2.窑炉或火炉是指用于烧制陶瓷器物和雕塑或是令珐琅熔合到金属器物表面的火炉。一般用砖和石头砌成,根据需要可以制成大小各种的规格,能采用可燃气体、油或电来运转。窑炉排出的烟气含有大量的热,常使用换热装置进行余热的再利用。但是,目前的换热装置换热后仍有大量热流失,换热效果不理想。

技术实现要素:

3.本实用新型的目的就在于为了解决上述问题而提供一种窑炉余热利用装置,详见下文阐述。

4.为实现上述目的,本实用新型提供了以下技术方案:

5.本实用新型提供的一种窑炉余热利用装置,包括筒体,所述筒体内部设置有多层中空的分流盒,所述分流盒将所述筒体的内腔隔成多个换热腔;所述筒体底面设置有注气管,所述注气管与最底层的分流盒连通,所述筒体顶面设置有排气管,所述排气管与最上层的分流盒连通,所述筒体内部转动安装有搅拌轴,所述搅拌轴底端贯穿所述分流盒伸入所述注气管内部且连接有螺旋桨,所述搅拌轴位于所述换热腔内部的外侧连接有搅拌叶片;

6.相邻的两层分流盒之间连接有导气管,所述导气管设置有多根且以所述搅拌轴的轴线为基准圆周均匀分布;所述筒体的外侧沿竖直方向设置有多组水管组件,每组水管组件包括注水管和排水管,且每组水管组件中的注水管和排水管分别与相邻的两个换热腔相连通,且位于该两个换热腔之间的分流盒内部贯穿设置有导流管,所述导流管设置有多根且以所述搅拌轴的轴线为基准圆周均匀分布。

7.采用上述一种窑炉余热利用装置,使用时,窑炉排出的烟气进入所述注气管内部,利用烟气吹动所述螺旋桨使所述搅拌轴旋转,烟气通过所述注气管进入底层的分流盒内部,通过所述注水管向所述换热腔内部注入冷水,冷水在所述换热腔内部与所述导气管以及所述分流盒接触进行热交换,底层换热腔内部的换热水通过所述导流管进入上层换热腔内部,继续与所述导气管以及所述分流盒接触进行热交换,吸收热量的换热水通过所述排水管溢出;温度降低的烟气继续通过所述导气管进入上层的分流盒内部,由于所述注水管和所述排水管设置有多组,从而利用多级凉水与不同温度阶段的烟气进行热交换,能够逐级吸收烟气内部的热量,能够有效减少热量流失,换热效果好;在进行热交换时,所述搅拌叶片随着所述搅拌轴旋转,对所述换热腔内部的换热水进行搅拌,使换热水与所述导气管和所述分流盒充分接触,有助于提高换热效果。

8.作为优选,所述导气管成螺旋状结构。

9.作为优选,上下相邻两层的导气管交错分布。

10.作为优选,所述分流盒内部设置有隔板,所述隔板将所述分流盒的内腔分隔成上

下两层腔体,所述隔板表面贯穿设置有分流管,所述分流管与所述导气管错位分布。

11.作为优选,所述分流管上端铰接有盖板,用于对所述分流管上端进行密封。

12.作为优选,所述盖板底面通过连杆转动连接有配重块。

13.作为优选,所述搅拌叶片以螺旋向下的方式分布在所述搅拌轴外侧。

14.有益效果在于:1、进行多阶段换热,利用多段冷水对不同温度阶段的烟气进行热交换,充分转换烟气的热量,能够有效减少热量流失,换热效果好;

15.2、通过搅拌叶片对水进行搅拌,能够使水与分流盒以及导气管充分接触,保证换热效果。

附图说明

16.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

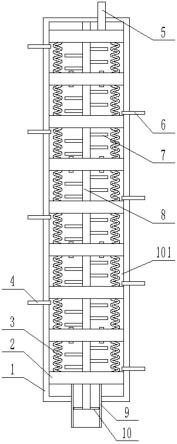

17.图1是本实用新型的主视剖视图;

18.图2是本实用新型的分流盒内部结构示意图;

19.图3是图2的a部分放大示意图。

20.附图标记说明如下:

21.1、筒体;101、换热腔;2、分流盒;3、导气管;4、排水管;5、排气管;6、注水管;7、搅拌叶片;8、搅拌轴;9、注气管;10、螺旋桨;11、导流管;12、分流管;13、盖板;14、连杆;15、配重块;16、隔板。

具体实施方式

22.为使本实用新型的目的、技术方案和优点更加清楚,下面将对本实用新型的技术方案进行详细的描述。显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本实用新型所保护的范围。

23.参见图1-图3所示,本实用新型提供了一种窑炉余热利用装置,包括筒体1,筒体1内部设置有多层中空的分流盒2,分流盒2将筒体1的内腔隔成多个换热腔101;筒体1底面设置有注气管9,注气管9与最底层的分流盒2连通,筒体1顶面设置有排气管5,排气管5与最上层的分流盒2连通,筒体1内部转动安装有搅拌轴8,搅拌轴8底端贯穿分流盒2伸入注气管9内部且连接有螺旋桨10,搅拌轴8位于换热腔101内部的外侧连接有搅拌叶片7;

24.相邻的两层分流盒2之间连接有导气管3,导气管3设置有多根且以搅拌轴8的轴线为基准圆周均匀分布;筒体1的外侧沿竖直方向设置有多组水管组件,每组水管组件包括注水管6和排水管4,且每组水管组件中的注水管6和排水管4分别与相邻的两个换热腔101相连通,且位于该两个换热腔101之间的分流盒2内部贯穿设置有导流管11,导流管11设置有多根且以搅拌轴8的轴线为基准圆周均匀分布。

25.作为可选的实施方式,导气管3成螺旋状结构,这样设置,能够增加烟气在导气管3内部的行程,从而延长烟气与换热水的热交换时间,提高热交换效果。

26.上下相邻两层的导气管3交错分布,这样设置,能够减缓烟气在分流盒2内部的流动速度,延长烟气与换热水的热交换时间,提高热交换效果。

27.分流盒2内部设置有隔板16,隔板16将分流盒2的内腔分隔成上下两层腔体,隔板16表面贯穿设置有分流管12,分流管12与导气管3错位分布,这样设置,能够进一步减缓烟气在分流盒2内部的流动速度,延长烟气与换热水的热交换时间,提高热交换效果。

28.分流管12上端铰接有盖板13,用于对分流管12上端进行密封,这样设置,利用盖板13的重力对烟气造成阻力,有助于减缓烟气在分流盒2内部的流动速度,延长烟气与换热水的热交换时间,提高热交换效果。

29.盖板13底面通过连杆14转动连接有配重块15,这样设置,能够提高盖板13对烟气的阻挡效果,有助于减缓烟气在分流盒2内部的流动速度,延长烟气与换热水的热交换时间,提高热交换效果。

30.搅拌叶片7以螺旋向下的方式分布在搅拌轴8外侧,这样设置,能够使搅拌叶片7对换热水施加向下的推力,使换热水在换热腔101内部翻滚,提高换热水对热量的吸收效果。

31.采用上述结构,使用时,窑炉排出的烟气进入注气管9内部,利用烟气吹动螺旋桨10使搅拌轴8旋转,烟气通过注气管9进入底层的分流盒2内部,通过注水管6向换热腔101内部注入冷水,冷水在换热腔101内部与导气管3以及分流盒2接触进行热交换,底层换热腔101内部的换热水通过导流管11进入上层换热腔101内部,继续与导气管3以及分流盒2接触进行热交换,吸收热量的换热水通过排水管4溢出;温度降低的烟气继续通过导气管3进入上层的分流盒2内部,由于注水管6和排水管4设置有多组,从而利用多级凉水与不同温度阶段的烟气进行热交换,能够逐级吸收烟气内部的热量,能够有效减少热量流失,换热效果好;在进行热交换时,搅拌叶片7随着搅拌轴8旋转,对换热腔101内部的换热水进行搅拌,使换热水与导气管3和分流盒2充分接触,有助于提高换热效果。

32.以上所述,仅为本实用新型的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本实用新型的保护范围之内。因此,本实用新型的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1