一种石墨预碳化隧道窑专用新型冷却系统的制作方法

1.本实用新型属于隧道窑技术领域,更具体地说,特别涉及隧道窑用冷却系统。

背景技术:

2.隧道窑是一个通长的、由耐火材料、保温材料和建筑材料砌筑而成的,在内部有窑车等运载工具的隧道。隧道窑工作时,运载工具(窑车)上装载有待烧的制品或物料,随运载工具从隧道窑的一端(窑头)进入,在窑内完成制品的烧制后,从隧道窑的另一端(窑尾)输出,经摆渡车送至回车线实现循环运行,现有的石墨预碳化行业,其中炉内坩埚或产品需要进行急冷,但是现有的急冷方式由于降温速度过快,容易导致坩埚开裂,这就导致整体生产成本上升。

技术实现要素:

3.本技术实施例通过提供一种石墨预碳化隧道窑专用新型冷却系统,本技术采用热风对炉内坩埚或产品进行急冷,将空气通入双层的窑壁夹层,给窑壁降温的同时,气流升温,再将升温后的气流由风机收集通入急冷区,坩埚受热风冷却时内外温差减小,使用寿命延长,同时也降低使用成本。

4.为了实现以上目的,本实用新型采用了以下技术方案:

5.一种石墨预碳化隧道窑专用新型冷却系统,包括设置在隧道窑本体上的急速冷却模块,所述隧道窑本体上相互连通设置有急冷区域、缓冷区域、尾部快速冷却区域,所述急速冷却模块包括设置在隧道窑本体上急冷区域侧墙壁的送风夹层,所述送风夹层底部通过管道连接有底部送风口,所述送风夹层顶部连接有顶部管路,并设置有调节闸板,所述底部的进风口连接外界空气,所述顶部管路连接有急冷风机,急冷风机将墙壁换热后的热风送至隧道窑内急冷区域内,急冷风机将墙壁换热后的热风送至隧道窑内部急冷区域,从窑车火道处吹入,冷却坩埚。

6.为了进一步优化本实用新型,可优先选用以下技术方案:

7.优选的,所述送风夹层沿隧道窑本体长度方向并排设置有多个。

8.优选的,所述底部送风口、顶部管路均连接设置在隧道窑本体外侧壁上的送风主管道,所述急冷风机为高温引风风机,所述送风主管道通过支路管道与送风夹层相连。

9.优选的,还包括设置在隧道窑本体上尾部快速冷却区域的尾冷模块,所述尾冷模块包括设置在隧道窑上的尾冷风机,所述尾冷风机的出风端连接有尾冷主风管,所述尾冷主风管上沿轴向多处连接有多个尾冷支风管,所述隧道窑侧壁上开设有尾冷送风口,所述尾冷送风口内侧一端与隧道窑内腔室连通,所述尾冷送风口外侧一端与尾冷支风管相连,尾冷风机将大量车间冷风经由管道吹入炉内,对坩埚及制品进行快速冷却,保证出炉产品符合卸料要求。

10.优选的,还包括设置在隧道窑本体上缓冷区域的缓冷模块,所述缓冷模块包括设置在隧道窑本体上的抽热风管,所述排风风管的进风端与隧道窑本体内腔室连通,所述抽

热风管的出风端连接有抽热风机,窑车上坩埚和制品经过热风急冷后表面温度骤降,进入缓慢冷却区域后坩埚及制品在本区段温度有所回温,坩埚内部热量逐渐向外传导扩散。本区域窑墙均采用夹层冷却内墙壁温度,夹层内受热后的冷却风以及后部窑尾打入炉内的冷风在吸收坩埚和制品热量后经由抽热风管与抽热风机相连接抽出。

11.优选的,所述送风夹层内还设置有扰流机构,所述扰流机构包括沿气流流动方向水平设置在送风夹层内的多块绕流平板,多块绕流平板将送风夹层形成s型送风通道。

12.优选的,所述送风夹层设置在隧道窑侧壁中间位置,所述送风夹层由隧道窑外层、隧道窑内层围成,空气不直接与坩埚内制品发生接触,尽量避免发生氧化。

13.本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

14.1、原有隧道窑采用常温鼓风冷却,但吹入的冷却空气和加热后的坩埚温差太大,骤冷会容易导致坩埚开裂,减少坩埚使用寿命;本技术采用吹入热风急冷,将空气通入墙壁的夹层,在给窑内壁降温的同时,空气温度升高,再将升温后的热气流由风机收集通入急冷区,使坩埚受热风吹入降温时,埚内外温差减小,减少坩埚开裂几率,增加使用次数,大大降低窑炉运行生产成本。(石墨预碳化行业一般采用碳化硅坩埚,每支价格大约1700元以上,平均使用次数30-35次,通过引入本装置后,坩埚使用次数增加,降低坩埚的使用成本。)

15.2、本方案中在送风夹层还可布置扰流结构,其中扰流机构包括沿气流流动方向水平设置在送风夹层内的多块绕流板,通过多块绕流板将送风夹层形成s型送风通道,提高温度热效率。

附图说明

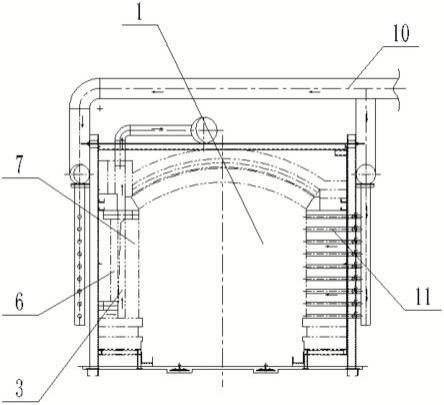

16.图1为隧道窑急冷区域的主视图;

17.图2为隧道窑急冷区域的俯视图;

18.图3为隧道窑急冷区域的侧视图。

19.图4为送风夹层的内部结构示意图;

20.图5为隧道窑尾冷区域的主视图;

21.图6为隧道窑尾冷区域的俯视图;

22.图7为隧道窑尾冷区域的侧视图。

23.其中,1-隧道窑本体,2-底部送风器,3-送风夹层,4-顶部送风器,5-耐高温风机,6-隧道窑外层,7-隧道窑内层,8-绕流平板,9-s型送风通道,10-急冷主风管,11-急冷支风管,12-尾冷风机,13-尾冷主风管,14-尾冷支风管,15-尾冷送风口,16-排风风管,17-排风支管。

具体实施方式

24.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

25.实施例1:

26.如图1-3所示,一种石墨预碳化隧道窑专用新型冷却系统,包括安装在隧道窑本体1上的急速冷却模块,隧道窑本体上相互连通设置有急冷区域、缓冷区域、尾部快速冷却区域,其中急速冷却模块包括安装在隧道窑本体侧壁内的送风夹层3,送风夹层安装在隧道窑

侧壁中间位置,送风夹层由隧道窑外层6、隧道窑内层7围成;送风夹层底部通过管道连接有底部送风器2,送风夹层顶部连接有顶部送风口4,底部的进风口连接外界大气,顶部管路调节闸板经送风机延申送至隧道窑内急冷区域,底部送风口、顶部管路调节闸板均包括安装在隧道窑本体外侧壁上的送风主管道在内,送风主管道上安装有高温引风风机5,送风主管道通过支路管道与送风夹层相连,本方案相比于原有隧道窑采用常温鼓风冷却,冷却气流跟加热后的坩埚温差太大,骤冷会导致坩埚开裂,减少坩埚使用寿命;本技术采用热风急冷,将空气通入窑墙夹层空腔,给窑壁降温的同时,气流升温后经由风机收集通入急冷区,坩埚受热风内外温差减小,可延长使用寿命,同时也降低坩埚的使用成本。

27.其中,急冷风机的出风端连接有急冷主风管10,急冷主风管上沿隧道窑长度方向并排安装有多个急冷支风管11,急冷支风管上并排安装有多个贯穿隧道窑侧壁的送风管,送风管的出风端延伸至隧道窑内,作为优选的方案,本装置中还包括安装在隧道窑本体上尾部快速冷却区域的尾冷模块,尾冷模块包括安装在隧道窑上的尾冷风机12,尾冷风机的出风端连接有尾冷主风管13,尾冷主风管上沿轴向并排连接有多个尾冷支风管14,隧道窑侧壁上开设有尾冷送风口15,尾冷送风口内侧一端与隧道窑内腔室连通,尾冷送风口外侧一端与尾冷支风管相连,尾冷风机将大量车间冷风经由管道吹入炉内,对坩埚及制品进行快速冷却,保证出炉产品符合卸料要求。

28.作为优选的方案,还包括安装在隧道窑本体1上缓冷区域的缓冷模块,缓冷模块包括安装在隧道窑本体上的抽热风管16,抽热风管的进风端与隧道窑本体内腔室连通,抽热风管的出风端连接有抽热风机及排风支管17,

29.窑车上坩埚和制品经过热风急冷后表面温度骤降,进入缓慢冷却区域后坩埚及制品在本区段温度有所回温,坩埚内部热量逐渐向外传导扩散。本区域窑墙均采用夹层冷却内墙壁温度,夹层内受热后的冷却风以及后部窑尾打入炉内的冷风在吸收坩埚和制品热量后经由抽热风管与抽热风机相连接抽出。同时上述方案,隧道窑内布置有缓冷模块、急冷模块、尾冷模块,保证坩埚受热风吹入降温时,埚内外温差减小,减少坩埚开裂几率,增加使用次数,大大降低窑炉运行生产成本。

30.作为优选的方案,送风夹层沿隧道窑本体长度方向并排安装有多个,可以进一步提高换热效率。

31.作为优选的方案,本装置中送风夹层内还安装有扰流机构,扰流机构包括沿气流流动方向水平安装在送风夹层内的多块绕流平板8,多块绕流平板将送风夹层形成s型送风通道9,通过多块绕流板将送风夹层形成s型送风通道,提高换热效率。

32.实施例2:

33.与实施例1的不同之处在于,本装置内布置的扰流板结构与实施例1不同,扰流机构包括沿气流流动方向倾斜安装在送风夹层内的多块绕流斜板,多块绕流斜板将送风夹层形成曲线型送风通道,相邻两块绕流斜板之间的倾斜方向相反。

34.尽管已描述了本实用新型的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本实用新型范围的所有变更和修改。

35.显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及

其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1