一种气氛保护多推板窑的窑腔结构的制作方法

1.本实用新型涉及烧结设备,尤其涉及一种多推板窑的窑腔结构。

背景技术:

2.铁氧体磁芯材料的烧结目前主要是依赖推板窑实现的,利用推板窑实现预成型的铁氧体元件的连续烧结,作业过程中,将预成型的铁氧体元件码在推板上,前后推板互相挨着在窑腔内缓慢推进,行进过程中铁氧体元件将通过窑内不同的温度区,大致为预热、升温、保温、降温等一系列热处理过程,最终出炉。

3.推板窑的炉腔规格决定了其生产能力,提高产量的重要方式之一就是提高炉腔规格,随着炉腔规格的提高,虽然可以放置更多的烧结元件,但相应的,多个烧结元件垛和炉膛之间也会产生更多的气流拐角,甚至形成气氛死角,从而影响炉膛中气氛的均匀性。

4.专利公开号cn212870706u公开了一种六推板窑炉的炉体结构,包括炉体,所述炉体的炉膛内设有三条窑道,每个窑道内设有两列用于运输匣钵的导轨,相邻两个窑道之间通过导向条隔开。炉膛的底部设有进气通道,进气通道分为主进气通道和多条分进气通道,各分进气通道间隔布置且均与炉膛连通。炉膛顶部设有至少一个排气通道。该专利公开的炉体结构采用底部进气和顶部排气的方式,空气无法均匀的流经炉膛的边边角角,不利于对炉膛内氧含量的准确测量,从而无法正确指导炉膛内氧含量的控制。

5.因此,有必要对现有推板窑的炉腔结构进行改进,尤其是大规格炉膛结构,使炉腔内的保护气氛分布更加均匀。

技术实现要素:

6.本实用新型的目的是要提供一种气氛保护多推板窑的窑腔结构,能够显著提高炉腔内气氛和温度的均匀性,有利于对炉腔内氧含量的精准控制。

7.本实用新型解决上述问题所采用的技术方案为:一种气氛保护多推板窑的窑腔结构,包括炉体,所述炉体的炉腔内设置有多条炉道,每条炉道铺设有两条及以上的导轨用于输送承载烧结元件的推板,所述炉体设置有底部进气结构、侧面进气结构和顶部抽气结构,所述底部进气结构位于炉腔下方并与炉腔连通,所述侧面进气结构位于炉腔侧面并与炉腔连通,所述顶部抽气结构位于炉腔上方并与炉腔连通。

8.作为本技术的实施方式之一,所述侧面进气结构位于炉腔的一侧或两侧。

9.作为本技术的实施方式之一,所述侧面进气结构包括侧壁砖,所述侧壁砖设置在炉腔侧壁上,所述侧壁砖的主体砖面上开设有侧面进气孔,所述侧壁砖与所述炉腔侧壁之间形成有侧面进气室,所述侧面进气室通过所述侧面进气孔与所述炉腔连通。通过侧面进气室、侧面进气孔的结构可以实现从侧面向炉腔中均匀进气,减少炉腔两侧的气流死角,提高炉腔内气流流通的均匀性。

10.作为本技术的实施方式之一,所述侧壁砖相对所述炉腔侧壁的主体砖面上成型出凹面,所述凹面再与所述炉腔侧壁围成所述侧面进气室;或者所述炉腔侧壁上成型出凹面,

所述凹面再与所述侧壁砖的主体砖面围成所述侧面进气室。

11.作为本技术的实施方式之一,所述侧面进气室与所述底部进气结构连通,经由所述底部进气结构中进来的部分气源经所述侧面进气室再进入所述炉腔内;或者在炉腔底部成型出进气横室,所述进气横室位于所述底部进气结构上方并与该底部进气结构连通,所述进气横室再与所述侧面进气室连通。

12.作为本技术的实施方式之一,相邻所述导轨之间支撑有下隔板,所述下隔板相对炉腔底部腾空,所述下隔板和炉腔底面之间作为下加热室,所述下加热室内放置加热元件。所述加热元件可以是硅钼棒,考虑到多推板窑的炉腔宽度较大,加热元件进一步优选u型硅钼棒。

13.作为本技术的实施方式之一,所述导轨是由轨道砖顺次拼接而成的,所述轨道砖为单孔或多孔拱形结构,所述轨道砖设置有用于支撑所述下隔板的台阶;所述炉腔内多条导轨的轨道砖横向对齐,横向对齐的多个轨道砖的拱形孔形成进气横室,所述底部进气结构向上连通该进气横室,所述进气横室再连通炉腔侧面的所述侧面进气结构,显然进气横室属于下加热室中的结构。

14.作为本技术的实施方式之一,所述底部进气结构包括主进气通道和多条分进气通道,所述主进气通道通过多条分进气通道进行供气,可以实现向炉腔内均匀供气。

15.作为本技术的实施方式之一,所述顶部抽气结构有多个,每个顶部抽气结构包括抽气管、抽气室和多个抽气孔,所述多个抽气孔设置在炉腔顶部的横梁上,所述抽气室通过所述多个抽气孔与下方的炉腔连通,所述抽气管设置在炉体的上部并向下与所述抽气室连通。

16.作为本技术的实施方式之一,所述抽气室内设置有存废盒,所述存废盒用于收集从抽气室顶壁和或从抽气管管壁落下的挥发物的凝结物,所述存废盒位于所述抽气管下方。铁氧体元件在成型时使用到易挥发的有机物,在高温烧结过程中这些挥发物会随着气流进入抽气室和抽气管,抽气室和抽气管的温度相比炉腔温度更低,挥发物在流通过程中容易凝结在抽气室顶壁和抽气管管壁上,积累后会脱落,如果不加以收集很可能会重新落回到炉腔内,如果落到烧结元件上,会对元件造成污染,甚至影响产品的性能。存废盒的作用就在于收集脱落的凝结物,防止它们重新回落到炉腔内。

17.与现有技术相比,本实用新型的优点在于:

18.(1)本技术涉及一种气氛保护多推板窑的窑腔结构,它的炉腔具有底部进气和侧面进气功能,能够提高对炉腔内气氛的准确调节,确保炉腔内的氧含量满足烧结要求。

19.(2)本技术顶部抽气结构具有对脱落的挥发物的凝结物的收集,从而防止凝结物重新掉落到炉腔内而污染烧结元件,提高了炉腔以及烧结元件的洁净度。

20.(3)本技术底部进气结构和侧面进气结构是连通的,能够确保底部进入炉腔的补充进气流和侧面进入炉腔的补充进气流的一致性,提高炉腔内气氛和温度的均匀性。

附图说明

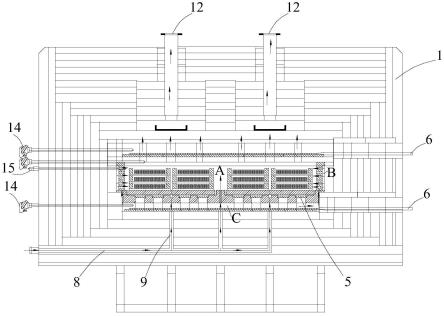

21.图1为本实用新型实施例中炉腔结构的横截面示意图;

22.图2为本实用新型实施例中炉腔结构的纵截面示意图;

23.图3为本实用新型实施例中炉腔右侧的侧壁砖的示意图;

24.图4为图3所示结构的右视图;

25.图5为本实用新型实施例中顶部抽气结构的示意图;

26.图6为本实用新型实施例中顶部抽气结构的纵截面示意图;

27.图7为本实用新型实施例中顶部抽气结构的横截面示意图;

28.图中,1炉体、2轨道砖、3推板、4侧壁砖、401侧面进气孔、402凹面、5下隔板、6加热元件、7下垫板、8主进气通道、9分进气通道、10横梁、11上垫板、12抽气管、13抽气孔、14热电偶、15量测量仪、16存废盒。

具体实施方式

29.以下结合附图对本实用新型作进一步详细描述,所述实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。本实施例中的文字描述是与附图对应的,涉及方位的描述也是基于附图的描述,不应理解为是对本实用新型保护范围的限制。

30.本实施例涉及一种气氛保护四推板窑的窑腔结构,它包括炉体1,炉体1是由一种或多种耐火砖堆砌而成,炉体中间具有炉腔a(或炉膛),炉腔a内设置有四条炉道,每条炉道铺设有三条导轨用于输送承载烧结元件的推板3。炉体设置有底部进气结构、侧面进气结构和顶部抽气结构,底部进气结构位于炉腔下方并与炉腔a连通,侧面进气结构位于炉腔侧面并与炉腔连通,顶部抽气结构位于炉腔上方并与炉腔连通。

31.本实施例中,炉腔的两侧分别设置有侧面进气结构,用于实现从炉腔两侧向内补充空气(或其他气氛)。如图所示,该侧面进气结构包括侧壁砖4,侧壁砖4设置在炉腔侧壁前面,所述侧壁砖4的主体砖面上开设有侧面进气孔401,侧面进气孔401有多个均匀分布在主体砖面上。另外,侧壁砖4相对炉腔侧壁的主体砖面上成型出凹面402,在侧壁砖4与炉腔侧壁贴紧的状态下,该凹面402和炉腔侧壁能够围成侧面进气室b,侧面进气室b通过前述侧面进气孔401与炉腔a连通。补充空气通过侧面进气室b再经多个侧面进气孔401向炉腔a内均匀进气,可以显著提高进气均匀性,减小炉腔内的进气死角。

32.当然,上述侧面进气室b的结构不限于上述构造,例如也可以在炉腔侧壁上成型出凹面,再利用炉腔侧壁上的凹面与侧壁砖的主体砖面来围成侧面进气室。

33.炉腔a底部成型出进气横室c,进气横室c由炉腔一侧延伸到另一侧,进气横室c位于底部进气结构的上方并与该底部进气结构连通,一方面利用进气横室c向上向炉腔a进气,另一方面利用进气横室c向侧面进气结构的侧面进气室b供气。进气横室c的设置有利于实现炉腔底部进气的均匀性,另一方面又能够保证底部进气和侧面进气的含氧量和温度的一致,从而保证了炉腔a内部各处含氧量和温度的一致,减少因气氛调节带来炉腔各处的气氛差异。

34.相邻导轨之间支撑有下隔板5,下隔板5相对炉腔底部腾空,腾空的下隔板5和炉腔底面之间作为下加热室。导轨是由轨道砖2顺次拼接而成的,所述轨道砖2为单孔拱形结构(如图2所示),轨道砖2设置有用于支撑下隔板的台阶(如图1所示),当然也要保证下隔板5不能对轨道砖顶部的推板造成任何干涉。炉腔a内多条导轨的轨道砖2横向对齐,横向对齐的多个轨道砖2的拱形孔也对齐,横向对齐的拱形孔形成横向贯通的进气横室,这里的进气横室即为上一段所述的进气横室c。

35.底部进气结构向上连通该进气横室c,进气横室c两侧再分别连通炉腔两侧的侧面进气结构中的侧面进气室b。从图中可以看出,进气横室c是下加热室中的主要结构,下加热室内放置有加热元件6,加热元件6为u型硅钼棒,u型硅钼棒直接从侧面伸入进气横室c,当然优选在每个进气横室c内铺设用于放置u型硅钼棒(加热元件)的下垫板7。

36.底部进气结构包括主进气通道8和多条分进气通道9,主进气通道8通过多条分进气通道9进行供气,可以实现向进气横室c均匀供气。主进气通道8和多条分进气通道9是预埋在炉体1内的瓷管。

37.炉腔顶部设置有间隔分布的横梁10,相邻横梁10之间支撑有上垫板11,所述上垫板11也是腾空的,上垫板11和炉腔顶部之间形成上加热室,上垫板11用于放置加热元件6用于在炉腔上方对炉腔加热。炉体1上的顶部抽气结构有多个,两两一组,一组两个顶部抽气结构分别位于炉腔a的横向两边,每个顶部抽气结构包括抽气管12、抽气室d和多个抽气孔13,所述多个抽气孔13设置在横梁10上,抽气孔13不与上加热室干涉。抽气室d通过多个抽气孔13与下方的炉腔a连通,抽气管12设置在炉体1的上部,抽气管12顶部外露于炉体1,底部向下与抽气室d连通。抽气室d内设置有存废盒16,存废盒16位于抽气管12下方,存废盒16的大小以覆盖大部分抽气室d顶面为宜,用于收集从抽气室顶壁和从抽气管管壁落下的挥发物的凝结物,防止它们重新回落到炉腔内,污染炉腔内的烧结元件。

38.炉体1上设置有用于测量上加热室和下加热室的温度的热电偶14,设置有用于测量炉腔内含氧量的氧含量测量仪15。

39.除上述实施例外,本实用新型还包括有其他实施方式,凡采用等同变换或者等效替换方式形成的技术方案,均应落入本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1