一种多介质的储能中间换热器的制作方法

1.本实用新型属于换热领域,具体涉及一种多介质的储能中间换热器。

背景技术:

2.根据应用领域不同,熔盐储能的应用场景可分为:光热发电、谷电加热和蒸汽加热(该模式适用于火电机组灵活性改造)。目前的主要流程:

①

储热:采用智能互补系统将风电、光伏、夜间低谷电等作为能量源,通过熔盐电加热器加热熔盐,储存热量;

②

放热:在换热系统中高温熔盐与水进行换热,释放热量。

3.大型火电机组用于推动汽轮机做功的蒸汽温度在540-560℃,属于高温领域。现有的换热器效率低,集成度低,体积庞大,应用不灵活。

4.考虑到在高温储热技术中,二元熔盐(kno3和nano3组成,熔点约为 220℃,常压条件下可在600℃时保持化学稳定性,熔化状态下的流动性和换热性能较好)储热既能很好匹配这一温度参数。结合蒸汽、熔盐、导热油设计一种换热效率高,体积小的高性能多介质的储能中间换热器具有极大的应用前景。

技术实现要素:

5.本实用新型的目的:开发一种多介质的储能中间换热器,以蒸汽作为热源,以熔盐作为储能介质,导热油作为热量输出介质,利用蒸汽加热熔盐,同时利用加热后的熔盐向导热油进行热输出,具备高度集成化,体积小,应用灵活。

6.为实现上述目的,本实用新型采用以下技术方案:

7.一种多介质的储能中间换热器,包括换热器壳体、导热油盘管、上端盖和下端盖,所述的上端盖上设有蒸汽入口和蒸汽出口,下端盖上设有熔盐入口,壳体上设有熔盐出口;

8.所述的换热器壳体是由换热器外壳体、换热器中间壳体和换热器内壳体由外到内依次套接形成的多层结构,所述的换热器内壳体的底部与下端盖连接,换热器内壳体的顶部与上端盖之间留有距离;所述的换热器中间壳体的顶部与上端盖连接,换热器中间壳体的底部与下端盖之间留有距离;换热器外壳体与上下端盖连接形成密封壳体;

9.所述的导热油盘管盘绕在换热器外壳体与中间壳体之间,且与换热器外壳体内壁与中间壳体外壁之间均留有距离,导热油盘管的底部与下端盖连接,导热油盘管的顶部与上端盖之间留有距离;

10.所述的换热器内壳体、换热器中间壳体、导热油盘管和换热器外壳体将换热器壳体的内部腔室由内到外划分为首尾依次联通的第一熔盐换热流道、第二熔盐换热流道、第三熔盐换热流道和第四熔盐换热流道。

11.作为优选,所述的第二熔盐换热流道内均布垂直于换热器壳体的第一级蒸汽换热管,所述的第一熔盐换热流道内均布垂直于换热器壳体的第二级蒸汽换热管,所述的第一级蒸汽换热管的入口与上端盖上的蒸汽入口连通,第一级蒸汽换热管的出口伸出下端盖外部并与第二级蒸汽换热管的入口连通,第二级蒸汽换热管的出口与上端盖上的蒸汽出口连

通。

12.作为优选,所述的下端盖下方设有蒸汽环形集箱和蒸汽联通集箱;所述的蒸汽环形集箱通过管道与蒸汽联通集箱连通,第一级蒸汽换热管出口与蒸汽环形集箱连通,第二级蒸汽换热管入口与蒸汽联通集箱连通。

13.作为优选,所述的第一级蒸汽换热管和第二级蒸汽换热管的数量相同。

14.作为优选,所述的上端盖和下端盖上设有供第一级蒸汽换热管、第二级蒸汽换热管穿过的通孔。

15.作为优选,所述的熔盐入口与第一熔盐换热流道的底部连通,熔盐出口与第四熔盐换热流道的底部连通。

16.作为优选,所述的换热器壳体为立式柱形结构。

17.作为优选,所述的导热油盘管的管间焊接有密封鳍片,用于防止盘管受热膨胀后产生缝隙导致熔盐直接从第三熔盐换热流道渗透到第四熔盐换热流道。

18.作为优选,所述的第一熔盐换热流道、第二熔盐换热流道的流道横截面积相等。

19.本实用新型具有积极的效果:高温蒸汽和导热油盘管均走在管程,熔盐走在壳侧,因此换热器对蒸汽和导热油的换热效率高。在大型火电机的应用中,利用火电蒸汽先将熔盐进行加热,再利用加热后的熔盐加热导热油,导热油可以向其他热需求体进行热输出,相比于其他熔盐系统,可以减少一套熔盐热输出的供热辅机,集成度高。

附图说明

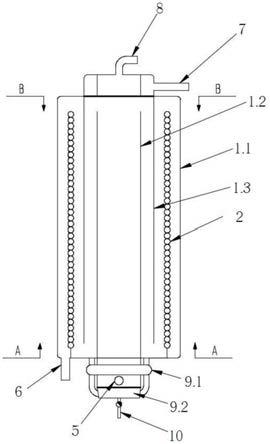

20.图1为本实用新型实施例示出的储能中间换热器的示意图(未示出蒸汽管道);

21.图2为本实用新型实施例示出的储能中间换热器的示意图(示出了蒸汽管道);

22.图3为本实用新型实施例示出的导热油盘管的安装位置示意图;

23.图4为图1中的a-a剖视图;

24.图5为图1中的b-b剖视图;

25.图6为图1的俯视图;

26.图中:1.1换热器外壳体,1.2换热器内壳体,1.3换热器中间壳体,2导热油盘管,2.1密封鳍片,3第一级蒸汽换热管,4第二级蒸汽换热管,5熔盐入口,6熔盐出口,7蒸汽入口,8蒸汽出口,9.1蒸汽环形集箱,9.2蒸汽联通集箱,10蒸汽疏水出口,11导热油入口,12导热油出口。

具体实施方式

27.为了使本实用新型的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本实用新型作进一步详细的说明。

28.参考说明书附图1和图6,本实施例公布了一种多介质的储能中间换热器,包括换热器壳体、导热油盘管2、上端盖和下端盖,所述的上端盖上设有蒸汽入口7和蒸汽出口8,下端盖上设有熔盐入口5,壳体上设有熔盐出口6;

29.所述的换热器壳体是由换热器外壳体1.1、换热器中间壳体1.3和换热器内壳体1.2由外到内依次套接形成的多层结构,本实施例示出的换热器壳体为立式柱形结构。

30.所述的换热器内壳体1.2的底部与下端盖连接,换热器内壳体1.2的顶部与上端盖

之间留有距离;所述的换热器中间壳体1.3的顶部与上端盖连接,换热器中间壳体1.3的底部与下端盖之间留有距离;换热器外壳体1.1与上下端盖连接形成密封壳体;

31.如图3所示,所述的导热油盘管2盘绕在换热器外壳体1.1与中间壳1.3之间,且与换热器外壳体1.1内壁与中间壳体1.3外壁之间均留有距离,导热油盘管2的底部与下端盖连接,导热油盘管2的顶部与上端盖之间留有距离。为了防止盘管受热膨胀后产生缝隙导致熔盐直接从第三熔盐换热流道渗透到第四熔盐换热流道,在所述的导热油盘管2的管间焊接有密封鳍片2.1。

32.如图1-3所示,所述的换热器内壳体1.2、换热器中间壳体1.3、导热油盘管2和换热器外壳体1.1将换热器壳体的内部腔室由内到外划分为首尾依次联通的第一熔盐换热流道、第二熔盐换热流道、第三熔盐换热流道和第四熔盐换热流道。所述的熔盐入口5与第一熔盐换热流道的底部连通,熔盐出口6与第四熔盐换热流道的底部连通。

33.为了保证蒸汽对熔盐的加热均匀,优选第一熔盐换热流道、第二熔盐换热流道的流道横截面积相等。

34.如图2所示,所述的第二熔盐换热流道内均布垂直于换热器壳体的第一级蒸汽换热管,所述的第一熔盐换热流道内均布垂直于换热器壳体的第二级蒸汽换热管,所述的第一级蒸汽换热管的入口与上端盖上的蒸汽入口7连通,第一级蒸汽换热管的出口伸出下端盖外部并与第二级蒸汽换热管的入口连通,第二级蒸汽换热管的出口与上端盖上的蒸汽出口8连通。

35.本实施例中,如图4-5所示,在第一级蒸汽换热管与第二级蒸汽换热管的连接处设置了蒸汽环形集箱9.1和蒸汽联通集箱9.2,对蒸汽起到一个缓冲作用,并减少了第一级蒸汽换热管与第二级蒸汽换热管连接口数量。所述的蒸汽环形集箱9.1位于下端盖下方,第一级蒸汽换热管出口与蒸汽环形集箱9.1连通;蒸汽联通集箱9.2位于蒸汽环形集箱9.1下方,所述的蒸汽环形集箱9.1通过管道与蒸汽联通集箱9.2入口连通,第二级蒸汽换热管入口与蒸汽联通集箱9.2出口连通。优选第一级蒸汽换热管与第二级蒸汽换热管的数量一致,例如,本实施例中,第一级蒸汽换热管与第二级蒸汽换热管的数量为19。相应的,避免熔盐从上下端盖处泄漏,在所述的上端盖和下端盖上设有供第一级蒸汽换热管、第二级蒸汽换热管穿过的通孔,通孔与蒸汽换热管外壁之间密封。

36.上述多介质的储能中间换热器在工作时,

37.以蒸汽为热源,将蒸汽从顶部的蒸汽入口7输入到第一级蒸汽换热管内,流经蒸汽环形集箱9.1、蒸汽联通集箱9.2后进入第二级蒸汽换热管,最后从顶部的蒸汽出口8排出,与外部的蒸汽提供设备之间形成蒸汽供应的循环通路。

38.熔盐从底部的熔盐入口5进入第一熔盐换热流道,在第一熔盐换热流道内与第二级蒸汽换热管接触,对熔盐进行第一级加热;第一熔盐换热流道内的熔盐从顶部进入第二熔盐换热流道,在第二熔盐换热流道内与第一级蒸汽换热管接触,对熔盐进行第二级加热;充分加热后的熔盐从底部进入第三熔盐换热流道,再从第三熔盐换热流道的顶部进入第四熔盐换热流道,完全包裹导热油盘管2,对导热油盘管2内的导热油进行充分加热,最终熔盐从第四熔盐换热流道的底部排出。

39.在换热过程中,高温蒸汽和导热油盘管均走在管程,熔盐走在壳侧,蒸汽换热管与导热油盘管2均浸没在熔盐中,换热效率高。

40.本实用新型提出的多介质的储能中间换热器可应用在火电机组热力系统中,削弱原本的“炉机耦合”,深度调峰时,保持锅炉正常运行负荷,汽机运行在低负荷调峰工况,锅炉侧多余高参数蒸汽热量被换热器存储,保证大规模储热和深度调峰运行。

41.以上列举的仅是本实用新型的具体实施例。显然,本实用新型不限于以上实施例,还可以有许多变形。本领域的普通技术人员能从本实用新型公开的内容直接导出或联想到的所有变形,均应认为是本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1