一种高温烟气余热利用及除尘脱硝装置和烟气处理系统的制作方法

1.本技术涉及烟气除尘技术领域,尤其涉及一种高温烟气余热利用及除尘脱硝装置和烟气处理系统。

背景技术:

2.目前针对工业硅冶炼炉等工业窑炉排放的高温烟气的除尘净化常常采用余热锅炉加布袋除尘器的处理方案,即先通过余热锅炉回收高温烟气的热量使高温烟气的温度下降至布袋除尘器设计工作温度范围(通常100℃-200℃)内,然后将冷却后的烟气通入布袋除尘器进行除尘净化。由于工业硅冶炼炉排放的高温烟气中含有二氧化硫和氮氧化物,因此还需要对除尘净化后的烟气进行脱硫和/或脱硝。由于低温scr脱硝催化剂不成熟,因此,对除尘净化后的烟气进行脱硝的效果并不好保证。

3.公开号为cn210486528u的专利文献中公开了一种工业硅烟气净化系统,其采用了高温除尘——余热锅炉——脱硫的工艺路线,并将scr脱硝反应器整合在余热锅炉中,能够保证脱硝效果,并且避免scr脱硝催化剂被粉尘堵塞。但是,该工业硅烟气净化系统中的高温除尘器的工作温度较高,影响过滤部件的使用寿命;另外,该工业硅烟气净化系统需要将scr脱硝反应器与余热锅炉进行整合,相当于要将scr脱硝反应器置于余热锅炉的烟道中,从而为scr脱硝催化剂布置安装带来不便。

技术实现要素:

4.本技术目的在于提供一种将高温烟气余热利用、除尘及脱硝高效结合的方法及装置以及一种工业硅冶炼烟气处理系统,有助于保证脱硝效果并避免scr 脱硝催化剂被粉尘堵塞,又能够确保烟气过滤除尘器中滤芯较高的使用寿命,还能够对高温烟气的热量进行有效回收利用。本技术其他的目的在于提供一种实现烟气除尘、脱硝及余热利用的装置,能够更合理的将烟气过滤除尘器、sc r脱硝反应器和余热锅炉整合在一起。

5.根据本技术的第一个方面,提供了一种将高温烟气余热利用、除尘及脱硝高效结合的方法。包括:通过第一余热锅炉单元接收所述高温烟气和第一给水并进行换热后分别输出第一水蒸汽和温度下降为300℃-450℃的第一被冷却烟气;通过烟气过滤除尘器单元接收所述第一被冷却烟气并通过滤芯对所述第一被冷却烟气中的粉尘进行物理拦截后输出已除尘烟气;通过scr脱硝反应器单元接收添加有scr脱硝还原剂的所述已除尘烟气并通过scr脱硝催化剂后输出已脱硝烟气;通过第二余热锅炉单元接收所述已脱硝烟气和第二给水并进行换热后分别输出第二水蒸汽和温度下降为100℃-200℃的第二被冷却烟气;上述过程中,通过scr脱硝还原剂输出管路单元向所述高温烟气的输送通道和/或所述第一被冷却烟气的输送通道和/或所述已除尘烟气的输送通道中添加所述scr脱硝还原剂。

6.可选的,构成所述第一余热锅炉单元的烟道的壳体与构成所述第二余热锅炉单元的烟道的壳体彼此组装而使所述第一余热锅炉单元与所述第二余热锅炉单元成为一体式换热设备,所述一体式换热设备外围分布有送气烟道和回流烟道;所述烟气过滤除尘器单

元和所述scr脱硝反应器单元布置在所述一体式换热设备的旁侧,所述一体式换热设备通过所述送气烟道将所述第一余热锅炉单元的烟道的排气口与所述烟气过滤除尘器单元的进气口连接,所述一体式换热设备通过所述回流烟道将所述第二余热锅炉单元的烟道的进气口与所述scr脱硝反应器单元的排气口连接。

7.可选的,所述第一余热锅炉单元的烟道呈立向设置,所述第一余热锅炉单元的进气口和排气口分布于所述第一余热锅炉单元的烟道的上部和下部中不同部位,所述第一余热锅炉单元的烟道的下部设有灰斗,所述灰斗底部连接有卸灰机构。

8.可选的,所述第二余热锅炉单元的烟道呈立向设置,所述第二余热锅炉单元的进气口和排气口分布于所述第二余热锅炉单元的烟道的上部和下部中不同部位。

9.可选的,所述滤芯为一种滤袋,所述滤袋包含金属过滤膜,所述金属过滤膜卷制成管状结构,所述管状结构的上端设有接头而下端通过底盖密封,所述接头用于将所述滤袋安装在所述烟气过滤除尘器单元中。

10.可选的,所述烟气过滤除尘器单元的烟气过滤除尘器包含过滤器壳体,所述过滤器壳体的下部设有灰斗,所述灰斗底部连接有卸灰装置,所述过滤器壳体中设有孔板,所述孔板上安装有滤芯,所述孔板及滤芯将所述过滤器壳体分隔为下部原气室和上部净气室,所述滤芯位于下部原气室中,所述上部净气室中布置有所述scr脱硝还原剂输出管路单元。

11.可选的,所述方法还包括在所述通过第一余热锅炉单元接收所述高温烟气和第一给水并进行换热后分别输出第一水蒸汽和温度下降为300℃-450℃的第一被冷却烟气之前进行的通过烟气缓冲及机械除尘单元接收所述高温烟气并进行机械除尘后输出处理后的高温烟气,或包括在所述通过烟气过滤除尘器单元接收所述第一被冷却烟气并通过滤芯对所述第一被冷却烟气中的粉尘进行物理拦截后输出已除尘烟气之前进行的通过烟气缓冲及机械除尘单元接收所述第一被冷却烟气并进行机械除尘后输出处理后的第一被冷却烟气。

12.可选的,所述方法还包括通过脱硫装置接收所述第二被冷却烟气并进行脱硫后输出已脱硫烟气。可选的,所述高温烟气为工业硅冶炼炉排放的温度为 450℃-650℃的工业硅冶炼炉冶炼烟气。

13.可选的,所述scr脱硝反应器单元组装在所述烟气过滤除尘器单元上形成除尘脱硝一体化设备。

14.可选的,所述第一余热锅炉单元和所述第二余热锅炉单元中至少一者组装在所述除尘脱硝一体化设备上形成除尘脱硝换热一体化设备。

15.可选的,所述烟气过滤除尘器单元的烟气过滤除尘器包含过滤器壳体,所述过滤器壳体的下部设有灰斗,所述灰斗底部连接有卸灰装置,所述过滤器壳体中设有孔板,所述孔板上安装有滤芯,所述孔板及滤芯将所述过滤器壳体分隔为下部原气室和上部净气室,所述滤芯位于下部原气室中;所述scr脱硝反应器单元包含反应器壳体,所述反应器壳体中用于安装所述scr脱硝催化剂,所述反应器壳体与所述过滤器壳体连为一体,所述反应器壳体与所述上部净气室连通且由所述上部净气室的壳体构成或位于所述上部净气室的顶部和/或侧部。

16.可选的,当所述第二余热锅炉单元组装在所述除尘脱硝一体化设备上时,所述第二余热锅炉单元的烟道呈立向或横向设置并位于所述反应器壳体顶部和 /或侧部。

17.可选的,当所述第一余热锅炉单元组装在所述除尘脱硝一体化设备上时,所述第一余热锅炉单元的烟道呈立向设置并位于所述过滤器壳体的侧部。

18.可选的,所述烟气过滤除尘器单元包含沿左右方向并列设置的左侧烟气过滤除尘器与右侧烟气过滤除尘器,所述左侧烟气过滤除尘器和所述右侧烟气过滤除尘器分别具有至少一个沿前后方向排布的烟气过滤除尘器,所述左侧烟气过滤除尘器与右侧烟气过滤除尘器之间布置有进气总烟道,所述进气总烟道分别与所述烟气过滤除尘器单元中的各所述烟气过滤除尘器的下部原气室导通;所述余热锅炉单元中的管束的长度与所述所述烟气过滤除尘器单元的左右向宽度是同方向设置的。

19.可选的,所述第一余热锅炉单元包括沿所述第一余热锅炉单元的烟道由前往后依次设置的第一过热器、第一蒸发器和第一省煤器,所述第二余热锅炉单元包括沿所述第二余热锅炉单元的烟道由前往后依次设置的第二蒸发器和第二省煤器,所述第二蒸发器对应连接的汽包的蒸汽出口通过蒸汽输送管道连接至第一过热器的蒸汽入口。

20.可选的,所述第一余热锅炉单元包括沿所述第一余热锅炉单元的烟道由前往后依次设置的第一过热器、第一蒸发器和第一省煤器,所述第二余热锅炉单元包括沿所述第二余热锅炉单元的烟道由前往后依次设置的第二过热器、第二蒸发器和第二省煤器。

21.可选的,所述第一余热锅炉单元采用将输出的第一被冷却烟气的温度控制在320℃-400℃的余热锅炉,所述第二余热锅炉单元采用将输出的第二被冷却烟气的温度控制在120℃-180℃的余热锅炉。

22.可选的,所述第一余热锅炉单元和所述第二余热锅炉单元中至少所述第二余热锅炉单元中的换热管采用鳍片换热管,当所述第一余热锅炉单元中的换热管未采用鳍片换热管时采用光面换热管。

23.根据本技术的第二个方面,提供了一种将高温烟气余热利用、除尘及脱硝高效结合的装置。其包括如下部分:第一余热锅炉单元,用于接收所述高温烟气和第一给水并进行换热后分别输出第一水蒸汽和温度下降为300℃-450℃的第一被冷却烟气;烟气过滤除尘器单元,用于接收所述第一被冷却烟气并通过滤芯对所述第一被冷却烟气中的粉尘进行物理拦截后输出已除尘烟气;scr脱硝反应器单元,用于接收添加有scr脱硝还原剂的所述已除尘烟气并通过scr 脱硝催化剂后输出已脱硝烟气;第二余热锅炉单元,用于接收所述已脱硝烟气和第二给水并进行换热后分别输出第二水蒸汽和温度下降为100℃-200℃的第二被冷却烟气;以及scr脱硝还原剂输出管路单元,用于向所述高温烟气的输送通道和/或所述第一被冷却烟气的输送通道和/或所述已除尘烟气的输送通道中添加所述scr脱硝还原剂。

24.可选的,构成所述第一余热锅炉单元的烟道的壳体与构成所述第二余热锅炉单元的烟道的壳体彼此组装而使所述第一余热锅炉单元与所述第二余热锅炉单元成为一体式换热设备,所述一体式换热设备外围分布有送气烟道和回流烟道;所述烟气过滤除尘器单元和所述scr脱硝反应器单元布置在所述一体式换热设备的旁侧,所述一体式换热设备通过所述送气烟道将所述第一余热锅炉单元的烟道的排气口与所述烟气过滤除尘器单元的进气口连接,所述一体式换热设备通过所述回流烟道将所述第二余热锅炉单元的烟道的进气口与所述scr脱硝反应器单元的排气口连接。

25.可选的,所述第一余热锅炉单元的烟道呈立向设置,所述第一余热锅炉单元的进

气口和排气口分布于所述第一余热锅炉单元的烟道的上部和下部中不同部位,所述第一余热锅炉单元的烟道的下部设有灰斗,所述灰斗底部连接有卸灰机构。

26.可选的,所述第二余热锅炉单元的烟道呈立向设置,所述第二余热锅炉单元的进气口和排气口分布于所述第二余热锅炉单元的烟道的上部和下部中不同部位。

27.可选的,所述滤芯为一种滤袋,所述滤袋包含金属过滤膜,所述金属过滤膜卷制成管状结构,所述管状结构的上端设有接头而下端通过底盖密封,所述接头用于将所述滤袋安装在所述烟气过滤除尘器单元中。

28.可选的,所述烟气过滤除尘器单元的烟气过滤除尘器包含过滤器壳体,所述过滤器壳体的下部设有灰斗,所述灰斗底部连接有卸灰装置,所述过滤器壳体中设有孔板,所述孔板上安装有滤芯,所述孔板及滤芯将所述过滤器壳体分隔为下部原气室和上部净气室,所述滤芯位于下部原气室中,所述上部净气室中布置有所述scr脱硝还原剂输出管路单元。

29.可选的,所述装置还包括烟气缓冲及机械除尘单元,所述烟气缓冲及机械除尘单元设置在所述第一余热锅炉单元之前用于接收所述高温烟气并进行机械除尘后输出处理后的高温烟气或设置在所述第一余热锅炉单元与所述烟气过滤除尘器单元之间用于接收所述第一被冷却烟气并进行机械除尘后输出处理后的第一被冷却烟气。

30.可选的,所述scr脱硝反应器单元组装在所述烟气过滤除尘器单元上形成除尘脱硝一体化设备。

31.可选的,所述第一余热锅炉单元和所述第二余热锅炉单元中至少一者组装在所述除尘脱硝一体化设备上形成除尘脱硝换热一体化设备。

32.可选的,所述烟气过滤除尘器单元的烟气过滤除尘器包含过滤器壳体,所述过滤器壳体的下部设有灰斗,所述灰斗底部连接有卸灰装置,所述过滤器壳体中设有孔板,所述孔板上安装有滤芯,所述孔板及滤芯将所述过滤器壳体分隔为下部原气室和上部净气室,所述滤芯位于下部原气室中;所述scr脱硝反应器单元包含反应器壳体,所述反应器壳体中用于安装所述scr脱硝催化剂,所述反应器壳体与所述过滤器壳体连为一体,所述反应器壳体与所述上部净气室连通且由所述上部净气室的壳体构成或位于所述上部净气室的顶部和/或侧部。

33.可选的,当所述第二余热锅炉单元组装在所述除尘脱硝一体化设备上时,所述第二余热锅炉单元的烟道呈立向或横向设置并位于所述反应器壳体顶部和 /或侧部。

34.可选的,当所述第一余热锅炉单元组装在所述除尘脱硝一体化设备上时,所述第一余热锅炉单元的烟道呈立向设置并位于所述过滤器壳体的侧部。

35.可选的,所述第一余热锅炉单元包括沿所述第一余热锅炉单元的烟道由前往后依次设置的第一过热器、第一蒸发器和第一省煤器,所述第二余热锅炉单元包括沿所述第二余热锅炉单元的烟道由前往后依次设置的第二蒸发器和第二省煤器,所述第二蒸发器对应连接的汽包的蒸汽出口通过蒸汽输送管道连接至第一过热器的蒸汽入口。

36.可选的,所述第一余热锅炉单元包括沿所述第一余热锅炉单元的烟道由前往后依次设置的第一过热器、第一蒸发器和第一省煤器,所述第二余热锅炉单元包括沿所述第二余热锅炉单元的烟道由前往后依次设置的第二过热器、第二蒸发器和第二省煤器。

37.可选的,所述第一余热锅炉单元采用将输出的第一被冷却烟气的温度控制在320℃-4000℃的余热锅炉;所述第二余热锅炉单元采用将输出的第二被冷却烟气的温度控制

在120℃-180℃的余热锅炉。

38.根据本技术的第三个方面,提供了一种工业硅冶炼烟气处理系统。包括:上述第二个方面的的装置,该装置中所述第一余热锅炉单元用于接收的所述高温烟气为工业硅冶炼炉排放的温度为450℃-650℃的工业硅冶炼炉冶炼烟气;以及脱硫装置,所述脱硫装置用于接收所述第二被冷却烟气并进行脱硫后输出已脱硫烟气。

39.上述将高温烟气余热利用、除尘及脱硝高效结合的方法及装置先通过第一余热锅炉单元将高温烟气(例如工业硅冶炼炉排放的温度为450℃-650℃的工业硅冶炼炉冶炼烟气)调整为温度为300℃-450℃的第一被冷却烟气,然后通过烟气过滤除尘器单元对第一被冷却烟气进行过滤除尘净化后将第一被冷却烟气调整为已除尘烟气,再通过scr脱硝反应器单元对已除尘烟气进行脱硝得到已脱硝烟气,最后通过第二余热锅炉单元将已脱硝烟气调整为温度为100℃-20 0℃的第二被冷却烟气。将第一被冷却烟气的温度控制在300℃-450℃的范围后不会因温度过高而影响烟气过滤除尘器单元中滤芯的使用寿命;同时也能够将已除尘烟气的温度保持在目前技术上更成熟的中高温scr脱硝催化剂的较佳使用温度范围内以便保证脱硝效果。另外,先除尘再脱硝可以避免scr脱硝催化剂被粉尘堵塞,防止发生催化剂中毒。通过第一余热锅炉单元和第二余热锅炉单元能够对高温烟气的热量进行充分回收利,尤其是进入第二余热锅炉单元的已脱硝烟气含尘量小,因此,已脱硝烟气与第二余热锅炉单元中管束之间的换热效率较高,故可提升第一余热锅炉单元和第二余热锅炉单元整体的换热效率。

40.根据本技术的第四个方面,提供了一种实现烟气除尘、脱硝及余热利用的装置。包括:烟气过滤除尘器单元,用于接收所述烟气并通过滤芯对所述烟气中的粉尘进行物理拦截后输出已除尘烟气;scr脱硝反应器单元,用于接收添加有scr脱硝还原剂的所述已除尘烟气并通过scr脱硝催化剂后输出已脱硝烟气;以及余热锅炉单元,用于接收所述已脱硝烟气和给水并进行换热后分别输出水蒸汽和被冷却烟气;其中,所述scr脱硝反应器单元和所述余热锅炉单元分别组装在所述烟气过滤除尘器单元上形成除尘脱硝换热一体化设备。

41.可选的,所述烟气过滤除尘器单元的烟气过滤除尘器包含过滤器壳体,所述过滤器壳体的下部设有灰斗,所述灰斗底部连接有卸灰装置,所述过滤器壳体中设有孔板,所述孔板上安装有滤芯,所述孔板及滤芯将所述过滤器壳体分隔为下部原气室和上部净气室,所述滤芯位于下部原气室中;所述scr脱硝反应器单元包含反应器壳体,所述反应器壳体中用于安装所述scr脱硝催化剂,所述反应器壳体与所述过滤器壳体连为一体,所述反应器壳体与所述上部净气室连通且由所述上部净气室的壳体构成或位于所述上部净气室的顶部和/或侧部;所述余热锅炉单元的烟道呈立向或横向设置并位于所述反应器壳体顶部和 /或侧部且与所述反应器壳体导通。

42.可选的,所述烟气过滤除尘器单元包含沿左右方向并列设置的左侧烟气过滤除尘器与右侧烟气过滤除尘器,所述左侧烟气过滤除尘器和所述右侧烟气过滤除尘器分别具有至少一个沿前后方向排布的烟气过滤除尘器,所述左侧烟气过滤除尘器与右侧烟气过滤除尘器之间布置有进气总烟道,所述进气总烟道分别与所述烟气过滤除尘器单元中的各所述烟气过滤除尘器的下部原气室导通;所述余热锅炉单元中的管束的长度与所述所述烟气过滤除尘器单元的左右向宽度是同方向设置的。

43.可选的,所述余热锅炉单元的烟道的左右向宽度与所述烟气过滤除尘器单元的左

右向宽度是一致的。可选的,所述上部净气室中布置有scr脱硝还原剂输出管路单元;所述scr脱硝还原剂输出管路单元包括喷头。

44.可选的,所述烟气过滤除尘器单元中,所述左侧烟气过滤除尘器与右侧烟气过滤除尘器之间布置有排气总烟道,所述排气总烟道位于所述进气总烟道的上方,所述排气总烟道分别与所述烟气过滤除尘器单元中的各所述烟气过滤除尘器的上部净气室导通;所述排气总烟道的顶部开有排气通道,所述反应器壳体设置在所述排气通道顶部并通过所述排气通道与所述排气总烟道连通。

45.可选的,所述反应器壳体布置在所述排气总烟道整体的正上方且所述反应器壳体的左右向宽度小于所述烟气过滤除尘器单元的左右向宽度;所述反应器壳体的顶部设有导流烟道,所述余热锅炉单元的烟道立向设置在所述导流烟道的顶部和/或侧部并通过所述导流烟道与所述反应器壳体导通。

46.可选的,所述反应器壳体布置在所述排气总烟道前段或后段的正上方且所述反应器壳体的前后向长度小于所述烟气过滤除尘器单元的前后向长度;所述反应器壳体的顶部设有与所述反应器壳体导通的导流烟道,所述余热锅炉单元的烟道横向设置在所述烟气过滤除尘器单元的顶部与所述scr脱硝反应器单元的侧部之间并通过所述导流烟道与所述反应器壳体导通。

47.可选的,所述余热锅炉单元设置在所述烟气过滤除尘器单元顶部靠近所述进气总烟道进气端的一侧。

48.所述余热锅炉单元包括沿所述余热锅炉单元的烟道由前往后依次设置的蒸发器和省煤器,所述蒸发器对应连接的汽包的蒸汽出口通过蒸汽输送管道连接至过热器的蒸汽入口,所述过热器是位于所述烟气在进入所述装置之前的烟道中的。

49.将所述scr脱硝反应器单元和所述余热锅炉单元分别组装在所述烟气过滤除尘器单元上形成除尘脱硝换热一体化设备能够提高上述实现烟气除尘、脱硝及余热利用的装置的整体性而有助于降低该装置空间占用并提升余热利用效率,同时,由于所述scr脱硝反应器单元和所述余热锅炉单元分别组装在所述烟气过滤除尘器单元上,scr脱硝催化剂布置安装更为简便。

50.下面结合附图和具体实施方式对本技术做进一步的说明。本技术的附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过实践了解到。

附图说明

51.构成本说明书的一部分的附图用来辅助对本技术的理解,附图中所提供的内容及其在本说明书中有关的说明可用于解释本技术,但不构成对本技术的不当限定。

52.图1为本技术实施例的一种将高温烟气余热利用、除尘及脱硝高效结合的方法的示意图。

53.图2为本技术实施例的一种将高温烟气余热利用、除尘及脱硝高效结合的方法的示意图。

54.图3为本技术实施例的一种将高温烟气余热利用、除尘及脱硝高效结合的方法的示意图。

55.图4为本技术实施例的一种将高温烟气余热利用、除尘及脱硝高效结合的方法的

示意图。

56.图5为本技术实施例的一种将高温烟气余热利用、除尘及脱硝高效结合的装置的结构示意图。

57.图6为本技术实施例的一种实现烟气除尘、脱硝及余热利用的装置的结构示意图。

58.图7为图6所示的本技术实施例的一种实现烟气除尘、脱硝及余热利用的装置的左视图。

59.图8为本技术实施例的一种实现烟气除尘、脱硝及余热利用的装置的结构示意图。

60.图9为本技术实施例的一种实现烟气除尘、脱硝及余热利用的装置的结构示意图。

61.图10为本技术实施例的一种实现烟气除尘、脱硝及余热利用的装置的结构示意图。

62.图11为本技术实施例的一种实现烟气除尘、脱硝及余热利用的装置的结构示意图。

63.需要指出的是,图1-11中的空心箭头所示的方向表示为烟气的流动方向。

具体实施方式

64.下面结合附图对本技术进行清楚、完整的说明。本领域普通技术人员在基于这些说明的情况下将能够实现本技术。在结合附图对本技术进行说明前,需要特别指出的是:

65.在包括下述说明在内的各部分中所提供的技术方案、技术特征,在不冲突的情况下,这些技术方案、技术特征可以相互组合。此外,在可能的情况下,这些技术方案、技术特征及有关的组合均可以被赋予特定的技术主题而被相关专利所保护。

66.下述说明中涉及到的本技术的实施例通常仅是一部分实施例而不是全部实施例,基于这些实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于专利保护的范围。

67.关于本说明书中术语和单位:本说明书及相应权利要求书及有关的部分中的术语“包括”、“包含”、“具有”以及它们的任何变形,意图在于覆盖不排他的包含。本说明书及相应权利要求书及有关的部分中的术语“前”、“后”、“左”、“右”表示为基于附图的相对位置关系。此外,其他相关术语和单位,均可基于本说明书提供相关内容得到合理的解释。

68.图1为本技术实施例的一种将高温烟气余热利用、除尘及脱硝高效结合的方法的流程示意图。如图1所示,一种将高温烟气余热利用、除尘及脱硝高效结合的方法,包括:

69.通过第一余热锅炉单元11接收所述高温烟气和第一给水并进行换热后分别输出第一水蒸汽和温度下降为300℃-450℃的第一被冷却烟气;

70.通过烟气过滤除尘器单元12接收所述第一被冷却烟气并通过滤芯对所述第一被冷却烟气中的粉尘进行物理拦截后输出已除尘烟气;

71.通过scr脱硝反应器单元13接收添加有scr脱硝还原剂的所述已除尘烟气并通过scr脱硝催化剂后输出已脱硝烟气;

72.通过第二余热锅炉单元14接收所述已脱硝烟气和第二给水并进行换热后分别输出第二水蒸汽和温度下降为100℃-200℃的第二被冷却烟气;

73.上述过程中,通过scr脱硝还原剂输出管路单元15向所述高温烟气的输送通道和/或所述第一被冷却烟气的输送通道和/或所述已除尘烟气的输送通道中添加所述scr脱硝

还原剂(液氨、尿素、氨水等)。

74.其中,所述第一余热锅炉单元11包括沿所述第一余热锅炉单元11的烟道由前往后依次设置的第一过热器111、第一蒸发器112和第一省煤器113。

75.所述第二余热锅炉单元14包括沿所述第二余热锅炉单元14的烟道由前往后依次设置的第二过热器141、第二蒸发器142和第二省煤器143。

76.通常而言,余热锅炉包含过热器、蒸发器和省煤器,过热器设置在余热锅炉烟道的前端,蒸发器设置在余热锅炉烟道的中间作为余热锅炉主换热设备,省煤器设置在余热锅炉烟道的尾端,工作时,进入余热锅炉的给水先经过省煤器加热后,再通过汽包进入蒸发器,然后在蒸发器中加热形成汽水混合物,汽水混合物回到汽包再通过汽包上的蒸汽出口输送到过热器,蒸汽在过热器中被加热成为过热蒸汽,再从余热锅炉输出。过热蒸汽可被输入汽轮机进行发电。

77.所述第一被冷却烟气的温度优选为320℃-400℃,更优选为320℃

‑ꢀ

380℃,例如330℃、340℃、350℃、360℃、370℃。

78.所述第二被冷却烟气的温度优选为120℃-180℃,更优选为120℃

‑ꢀ

160℃,例如130℃、140℃、150℃。

79.上述实施例的将高温烟气余热利用、除尘及脱硝高效结合的方法先通过第一余热锅炉单元11将高温烟气(例如工业硅冶炼炉排放的温度为450℃-650℃的工业硅冶炼炉冶炼烟气)调整为温度为300℃-450℃的第一被冷却烟气,然后通过烟气过滤除尘器单元12对第一被冷却烟气进行过滤除尘净化后将第一被冷却烟气调整为已除尘烟气,再通过scr脱硝反应器单元13对已除尘烟气进行脱硝得到已脱硝烟气,最后通过第二余热锅炉单元14将已脱硝烟气调整为温度为100℃-200℃的第二被冷却烟气。将第一被冷却烟气的温度控制在 300℃-450℃的范围后不会因温度过高而影响烟气过滤除尘器单元12中滤芯的使用寿命;同时也能够将已除尘烟气的温度保持在目前技术上更成熟的中高温 scr脱硝催化剂的较佳使用温度范围内以便保证脱硝效果。另外,先除尘再脱硝可以避免scr脱硝催化剂被粉尘堵塞,防止发生催化剂中毒。通过第一余热锅炉单元11和第二余热锅炉单元14能够对高温烟气的热量进行充分回收利,尤其是进入第二余热锅炉单元14的已脱硝烟气含尘量小,因此,已脱硝烟气与第二余热锅炉单,14中管束之间的换热效率较高,故可提升第一余热锅炉单元11和第二余热锅炉单元14整体的换热效率。

80.图2为本技术实施例的一种将高温烟气余热利用、除尘及脱硝高效结合的方法的示意图。如图2所示,一种将高温烟气余热利用、除尘及脱硝高效结合的方法,包括:

81.通过第一余热锅炉单元11接收所述高温烟气和第一给水并进行换热后分别输出第一水蒸汽和温度下降为300℃-450℃的第一被冷却烟气;

82.通过烟气缓冲及机械除尘单元16接收所述第一被冷却烟气并进行机械除尘后输出处理后的第一被冷却烟气;

83.通过烟气过滤除尘器单元12接收所述第一被冷却烟气并通过滤芯对所述第一被冷却烟气中的粉尘进行物理拦截后输出已除尘烟气;

84.通过scr脱硝反应器单元13接收添加有scr脱硝还原剂的所述已除尘烟气并通过scr脱硝催化剂后输出已脱硝烟气;

85.通过第二余热锅炉单元14接收所述已脱硝烟气和第二给水并进行换热后分别输

出第二水蒸汽和温度下降为100℃-200℃的第二被冷却烟气;

86.上述过程中,通过scr脱硝还原剂输出管路单元15向所述高温烟气的输送通道和/或所述第一被冷却烟气的输送通道和/或所述已除尘烟气的输送通道中添加所述scr脱硝还原剂。

87.其中,所述第一余热锅炉单元11包括沿所述第一余热锅炉单元11的烟道由前往后依次设置的第一过热器111、第一蒸发器112和第一省煤器113。

88.所述第二余热锅炉单元14包括沿所述第二余热锅炉单元14的烟道由前往后依次设置的第二过热器141、第二蒸发器142和第二省煤器143。

89.上述实施例的方法在图1所示的方法基础上,在所述通过烟气过滤除尘器单元12接收所述第一被冷却烟气并通过滤芯对所述第一被冷却烟气中的粉尘进行物理拦截后输出已除尘烟气之前,增加了机械除尘处理,机械除尘通常包括重力除尘、旋风除尘等,机械除尘不仅能够去除第一被冷却烟气中的大量粉尘而减少烟气过滤除尘器单元12的过滤通量的衰减幅度,同时用于机械除尘的机械除尘器能够对第一被冷却烟气进行缓冲,减少高温烟气来源端(如工业窑炉)工况波动对烟气过滤除尘器单元12造成冲击等不利影响。

90.上述烟气缓冲及机械除尘单元16除了设置在所述第一余热锅炉单元11与所述烟气过滤除尘器单元12之间以外,也可以设置在第一余热锅炉单元11之前。这样,上述将高温烟气余热利用、除尘及脱硝高效结合的方法,在所述通过第一余热锅炉单元接收所述高温烟气和第一给水并进行换热后分别输出第一水蒸汽和温度下降为300℃-450℃的第一被冷却烟气之前,通过烟气缓冲及机械除尘单元16接收所述高温烟气并进行机械除尘后输出处理后的高温烟气。这样做的主要优点在于,可以降低进入第一余热锅炉单元11的高温烟气的含尘量,提高第一余热锅炉单元11的换热效率。

91.图3为本技术实施例的一种将高温烟气余热利用、除尘及脱硝高效结合的方法的示意图。如图3所示,一种将高温烟气余热利用、除尘及脱硝高效结合的方法,包括:

92.通过第一余热锅炉单元11接收所述高温烟气和第一给水并进行换热后分别输出第一水蒸汽和温度下降为300℃-450℃的第一被冷却烟气;

93.通过烟气缓冲及机械除尘单元16接收所述第一被冷却烟气并进行机械除尘后输出处理后的第一被冷却烟气;

94.通过烟气过滤除尘器单元12接收所述第一被冷却烟气并通过滤芯对所述第一被冷却烟气中的粉尘进行物理拦截后输出已除尘烟气;

95.通过scr脱硝反应器单元13接收添加有scr脱硝还原剂的所述已除尘烟气并通过scr脱硝催化剂后输出已脱硝烟气;

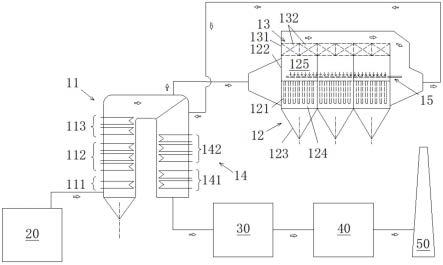

96.通过第二余热锅炉单元14接收所述已脱硝烟气和第二给水并进行换热后分别输出第二水蒸汽和温度下降为100℃-200℃的第二被冷却烟气;

97.上述过程中,通过scr脱硝还原剂输出管路单元15向所述高温烟气的输送通道和/或所述第一被冷却烟气的输送通道和/或所述已除尘烟气的输送通道中添加所述scr脱硝还原剂;

98.此外,所述第一余热锅炉单元11包括沿所述第一余热锅炉单元11的烟道由前往后依次设置的第一过热器111、第一蒸发器112和第一省煤器113,所述第二余热锅炉单元14包括沿所述第二余热锅炉单元14的烟道由前往后依次设置的第二蒸发器142和第二省煤器

143,所述第二蒸发器142对应连接的汽包的蒸汽出口通过蒸汽输送管道连接至第一过热器111的蒸汽入口。

99.上述实施例的方法相比于图2所示的方法省去了第二过热器141,在此基础上,第二蒸发器142对应连接的汽包的蒸汽出口通过蒸汽输送管道连接至第一过热器111的蒸汽入口。这样不仅减少了第二余热锅炉单元14的配置成本,同时也可以提高过热蒸汽的整体品质。

100.图4为本技术实施例的一种将高温烟气余热利用、除尘及脱硝高效结合的方法的示意图。如图4所示,一种将高温烟气余热利用、除尘及脱硝高效结合的方法,所述高温烟气为工业硅冶炼炉20排放的温度为450℃-650℃的工业硅冶炼炉冶炼烟气,包括:

101.通过第一余热锅炉单元11接收所述高温烟气和第一给水并进行换热后分别输出第一水蒸汽和温度下降为300℃-450℃的第一被冷却烟气;

102.通过烟气缓冲及机械除尘单元16接收所述第一被冷却烟气并进行机械除尘后输出处理后的第一被冷却烟气;

103.通过烟气过滤除尘器单元12接收所述第一被冷却烟气并通过滤芯对所述第一被冷却烟气中的粉尘进行物理拦截后输出已除尘烟气;

104.通过scr脱硝反应器单元13接收添加有scr脱硝还原剂的所述已除尘烟气并通过scr脱硝催化剂后输出已脱硝烟气;

105.通过第二余热锅炉单元14接收所述已脱硝烟气和第二给水并进行换热后分别输出第二水蒸汽和温度下降为100℃-200℃的第二被冷却烟气;

106.通过脱硫装置30接收所述第二被冷却烟气并进行脱硫后输出已脱硫烟气以及通过烟囱50接收已脱硫烟气并对所述已脱硫烟气进行排放;

107.上述过程中,通过scr脱硝还原剂输出管路单元15向所述高温烟气的输送通道和/或所述第一被冷却烟气的输送通道和/或所述已除尘烟气的输送通道中添加所述scr脱硝还原剂。

108.脱硫装置30可以采用任何适宜的脱硫技术。例如湿法脱硫技术或干法脱脱硫技术。

109.上述实施例的方法实际是在图3所示的方法基础上,将图3所示的方法应用在了工业硅冶炼烟气处理领域。此外,由于工业硅冶炼炉20排放的烟气中还含有二氧化硫,因此,相应增加了脱硫步骤。

110.上述几种方法中,scr脱硝催化剂可以采用设计最佳反应温度为300℃

‑ꢀ

450℃的scr脱硝催化剂,例如以tio2为载体,v2o5和wo3为活性成分的scr脱硝催化剂。

111.图5为本技术实施例的一种将高温烟气余热利用、除尘及脱硝高效结合的装置的结构示意图,该将高温烟气余热利用、除尘及脱硝高效结合的装置具体用于一种工业硅冶炼烟气处理系统。如图5所示,一种将高温烟气余热利用、除尘及脱硝高效结合的装置,包括如下部分:第一余热锅炉单元11,用于接收工业硅冶炼炉20排放的温度为450℃-650℃的工业硅冶炼炉冶炼烟气和第一给水并进行换热后分别输出第一水蒸汽和温度下降为300℃-450℃的第一被冷却烟气;烟气过滤除尘器单元12,用于接收所述第一被冷却烟气并通过滤芯121 对所述第一被冷却烟气中的粉尘进行物理拦截后输出已除尘烟气;scr脱硝反应器单元13,用于接收添加有scr脱硝还原剂的所述已除尘烟气并通过scr脱硝催化剂后输出已

脱硝烟气;第二余热锅炉单元14,用于接收所述已脱硝烟气和第二给水并进行换热后分别输出第二水蒸汽和温度下降为100℃-200℃的第二被冷却烟气;以及scr脱硝还原剂输出管路单元15,用于向所述高温烟气的输送通道和/或所述第一被冷却烟气的输送通道和/或所述已除尘烟气的输送通道中添加所述scr脱硝还原剂。

112.上述实施例的装置先通过第一余热锅炉单元11将工业硅冶炼炉20排放的温度为450℃-650℃的工业硅冶炼炉冶炼烟气调整为温度为300℃-450℃的第一被冷却烟气,然后通过烟气过滤除尘器单元12对第一被冷却烟气进行过滤除尘净化后将第一被冷却烟气调整为已除尘烟气,再通过scr脱硝反应器单元 13对已除尘烟气进行脱硝得到已脱硝烟气,最后通过第二余热锅炉单元14将已脱硝烟气调整为温度为100℃-200℃的第二被冷却烟气。将第一被冷却烟气的温度控制在300℃-450℃的范围后不会因温度过高而影响烟气过滤除尘器单元12中滤芯121的使用寿命;同时也能够将已除尘烟气的温度保持在目前技术上更成熟的中高温scr脱硝催化剂的较佳使用温度范围内以便保证脱硝效果。另外,先除尘再脱硝可以避免scr脱硝催化剂被粉尘堵塞,防止发生催化剂中毒。通过第一余热锅炉单元11和第二余热锅炉单元14能够对高温烟气的热量进行充分回收利用,尤其是进入第二余热锅炉单元14的已脱硝烟气含尘量小,因此,已脱硝烟气与第二余热锅炉单元14中管束之间的换热效率较高,故可提升第一余热锅炉单元11和第二余热锅炉单元14整体的换热效率。

113.上述实施例的装置用于图4所示的方法时,还可包括烟气缓冲及机械除尘单元16。所述烟气缓冲及机械除尘单元16可设置在所述第一余热锅炉单元11 之前,用于接收工业硅冶炼炉冶炼烟气并进行机械除尘后输出处理后的工业硅冶炼炉冶炼烟气;或可设置在所述第一余热锅炉单元11与所述烟气过滤除尘器单元12之间,用于接收所述第一被冷却烟气并进行机械除尘后输出处理后的第一被冷却烟气。

114.上述实施例的装置用于图4所示的方法时,还可以包括脱硫装置30,脱硫装置30可用于接收所述第二被冷却烟气并进行脱硫后输出已脱硫烟气。已脱硫烟气可以经风机40等动力设备后从烟囱50排放。脱硫装置30可以采用任何适宜的脱硫技术。例如湿法脱硫技术或干法脱脱硫技术。

115.如图5所示,作为对上述实施例的装置的改进,可以将构成所述第一余热锅炉单元11的烟道的壳体与构成所述第二余热锅炉单元14的烟道的壳体彼此组装而使所述第一余热锅炉单元11与所述第二余热锅炉单元14成为一体式换热设备,所述一体式换热设备外围分布有送气烟道和回流烟道;所述烟气过滤除尘器单元12和所述scr脱硝反应器单元13布置在所述一体式换热设备的旁侧,所述一体式换热设备通过所述送气烟道将所述第一余热锅炉单元11的烟道的排气口与所述烟气过滤除尘器单元12的进气口连接,所述一体式换热设备通过所述回流烟道将所述第二余热锅炉单元14的烟道的进气口与所述scr 脱硝反应器单元13的排气口连接。

116.将构成所述第一余热锅炉单元11的烟道的壳体与构成所述第二余热锅炉单元14的烟道的壳体彼此组装而使所述第一余热锅炉单元11与所述第二余热锅炉单元14成为一体式换热设备,有助于减少所述第一余热锅炉单元11和所述第二余热锅炉单元14的整体空间占用,提升上述实施例的装置的整体性。另外,由于所述第一余热锅炉单元11与所述第二余热锅炉单元14彼此靠近,有助于实现将所述第二余热锅炉单元14中的第二过热器141省去,并将第二蒸发器142对应连接的汽包的蒸汽出口通过蒸汽输送管道连接至第一过热器

11 1的蒸汽入口,从而减少第二余热锅炉单元14的配置成本,同时也可以提高过热蒸汽的整体品质。此外,本说明书下文将会提到,所述scr脱硝反应器单元 13可以组装在所述烟气过滤除尘器单元12上形成除尘脱硝一体化设备,而当所述scr脱硝反应器单元13组装在所述烟气过滤除尘器单元12上形成除尘脱硝一体化设备时,上述实施例的装置主要包含一体式换热设备和除尘脱硝一体化设备,故该实施例的装置的整体化程度进一步提高。

117.如图5所示,所述第一余热锅炉单元11的烟道可以呈立向设置,并且,所述第一余热锅炉单元11的进气口和排气口分布于所述第一余热锅炉单元11 的烟道的上部和下部中不同部位(例如进气口位于所述第一余热锅炉单元11 的烟道的下部,排气口位于所述第一余热锅炉单元11的烟道的上部),所述第一余热锅炉单元的烟道的下部设有灰斗,所述灰斗底部连接有卸灰机构。由于第一余热锅炉单元11的烟道呈立向设置,便于烟道中粉尘沉降,粉尘可以聚集在灰斗中然后通过卸灰机构卸料。

118.所述第二余热锅炉单元14的烟道也可以呈立向设置,并且,所述第二余热锅炉单元14的进气口和排气口分布于所述第二余热锅炉单元14的烟道的上部和下部中不同部位。

119.当所述第一余热锅炉单元11的烟道与所述第二余热锅炉单元14的烟道均立向设置时,可以按照图5中所示的方式将构成所述第一余热锅炉单元11的烟道的壳体与构成所述第二余热锅炉单元14的烟道的壳体彼此组装在一起,从而使一体式换热设备形成一个倒u形结构。该一体式换热设备结构紧凑能够节省整体占地面积,同时便于排灰。

120.上述实施例的装置中,所述滤芯121优选为一种滤袋,所述滤袋包含金属过滤膜,所述金属过滤膜卷制成管状结构,所述管状结构的上端设有接头而下端通过底盖密封,所述接头用于将所述滤袋安装在所述烟气过滤除尘器单元12 中。上述滤袋相比于传统耐高温陶瓷滤芯成本较低,同时其耐高温性能较为适宜在300℃-450℃的温度条件。另外,金属过滤膜能够卷制成管状结构,说明该金属过滤膜厚度较薄,有助于确保过滤通量。

121.上述实施例的装置中,具体的,所述烟气过滤除尘器单元12的烟气过滤除尘器包含过滤器壳体122,所述过滤器壳体122的下部设有灰斗123,所述灰斗123底部连接有卸灰装置,所述过滤器壳体122中设有孔板,所述孔板上安装有滤芯124,所述孔板及滤芯121将所述过滤器壳体分隔为下部原气室12 4和上部净气室125,所述滤芯121位于下部原气室124中,所述上部净气室1 25中布置有所述scr脱硝还原剂输出管路单元15。其中,所述scr脱硝还原剂输出管路单元可以包括喷头。所述喷头可以朝上布置。并且,所述喷头可以呈阵列分布在上部净气室125的整个平面上。上部净气室125空间较大,各滤芯121输出的各路已除尘烟气在上部净气室125中汇集,将所述scr脱硝还原剂输出管路单元15布置在上部净气室125中,有助于scr脱硝还原剂的在已除尘烟气中均匀混合。

122.如图5所示,作为对上述实施例的装置的改进,所述scr脱硝反应器单元 13组装在所述烟气过滤除尘器单元12上形成除尘脱硝一体化设备。具体而言,所述烟气过滤除尘器单元12的烟气过滤除尘器包含过滤器壳体122,所述过滤器壳体122的下部设有灰斗123,所述灰斗123底部连接有卸灰装置,所述过滤器壳体122中设有孔板,所述孔板上安装有滤芯121,所述孔板及滤芯 121将所述过滤器壳体122分隔为下部原气室124和上部净气室125,所述滤芯121位于下部原气室124中;在此基础上,所述scr脱硝反应器单元13包含反应器壳体131,所述反应器壳体131中用于安装所述scr脱硝催化剂 132,所述反应器壳体131与所述过滤器壳体122连为一体,所述反应器壳体 131与所述上部净气室125连通且由所述上部

净气室125的壳体构成或位于所述上部净气室的顶部和/或侧部。采用除尘脱硝一体化设备在上述实施例的装置或在本技术有关的方法中能够带来这样的特殊优点,即有助于降低烟气除尘至烟气脱硝过程中的热量损失,既确保脱硝效率,又提升余热利用效率。

123.此外,所述第一余热锅炉单元11和所述第二余热锅炉单元14中至少所述第二余热锅炉单元14中的换热管采用鳍片换热管,当所述第一余热锅炉单元中的换热管未采用鳍片换热管时采用光面换热管。

124.本说明书以下将披露几种实现烟气除尘、脱硝及余热利用的装置,可以用于上述实施例的方法和/或上述实施例的装置中。

125.图6为本技术实施例的一种实现烟气除尘、脱硝及余热利用的装置的结构示意图。图7为图6所示的本技术实施例的一种实现烟气除尘、脱硝及余热利用的装置的左视图。如图6-7所示,一种实现烟气除尘、脱硝及余热利用的装置,包括:烟气过滤除尘器单元12,用于接收所述烟气并通过滤芯121对所述烟气中的粉尘进行物理拦截后输出已除尘烟气;scr脱硝反应器单元13,用于接收添加有scr脱硝还原剂的所述已除尘烟气并通过scr脱硝催化剂132后输出已脱硝烟气;余热锅炉单元17,用于接收所述已脱硝烟气和给水并进行换热后分别输出水蒸汽和被冷却烟气;所述scr脱硝反应器单13元和所述余热锅炉单元17分别组装在所述烟气过滤除尘器单元12上形成除尘脱硝换热一体化设备。

126.图6-7所示的装置用于图1-4所示的方法和/或图5所示的装置中时,所述余热锅炉单元17可以指第二余热锅炉单元14,即余热锅炉单元17就是第二余热锅炉单元14。相比于前述除尘脱硝一体化设备,上述除尘脱硝换热一体化设备可进一步降低烟气脱硝至烟气换热过程中的热量损失,提升余热利用效率。

127.所述烟气过滤除尘器单元12的烟气过滤除尘器包含过滤器壳体122,所述过滤器壳体122的下部设有灰斗123,所述灰斗123底部连接有卸灰装置,所述过滤器壳体122中设有孔板,所述孔板上安装有滤芯121,所述孔板及滤芯 121将所述过滤器壳体122分隔为下部原气室124和上部净气室125,所述滤芯121位于下部原气室124中。

128.所述scr脱硝反应器单元13包含反应器壳体131,所述反应器壳体131中用于安装所述scr脱硝催化剂132,所述反应器壳体131与所述过滤器壳体 122连为一体,所述反应器壳体131与所述上部净气室125连通且由所述上部净气室125的壳体构成或位于所述上部净气室的顶部。

129.所述余热锅炉单元17的烟道171呈立向设置并位于所述反应器壳体131 顶部且与所述反应器壳体131导通。

130.所述烟气过滤除尘器单元12还包含沿左右方向并列设置的左侧烟气过滤除尘器12a与右侧烟气过滤除尘器12b,所述左侧烟气过滤除尘器12a和所述右侧烟气过滤除尘器12b分别具有至少一个沿前后方向排布的烟气过滤除尘器。所述左侧烟气过滤除尘器与右侧烟气过滤除尘器之间布置有进气总烟道 126,所述进气总烟道126分别与所述烟气过滤除尘器单元12中的各所述烟气过滤除尘器的下部原气室124导通。此外,所述左侧烟气过滤除尘器12a与右侧烟气过滤除尘器12b之间还可以布置排气总烟道127,所述排气总烟道127 可位于所述进气总烟道126的上方,所述排气总烟道127分别与所述烟气过滤除尘器单元12中的各所述烟气过滤除尘器的上部净气室125导通。当所述烟气过滤除尘器单元12包含多个烟气过滤除尘器时,通过上述布置方式对多个烟气过滤除尘器进行布置,能够使烟气过

滤除尘器单元12结构更合理。

131.由于进气总烟道126和排气总烟道127位于左侧烟气过滤除尘器12a与右侧烟气过滤除尘器12b之间,因此,所述烟气过滤除尘器单元12的左右向宽度增加,这时,所述余热锅炉单元17中的管束(蒸发器、省煤器等换热设备的管束)的长度可与所述所述烟气过滤除尘器单元12的左右向宽度同方向设置,从而保证较大的换热面积。

132.所述排气总烟道127的顶部开有排气通道128,所述反应器壳体131设置在所述排气通道128顶部并通过所述排气通道128与所述排气总烟道127连通。这样,进入排气总烟道127中的已除尘烟气就可以从排气通道128进入反应器壳体131。

133.所述反应器壳体131布置在所述排气总烟道127整体的正上方且所述反应器壳体131的左右向宽度小于所述烟气过滤除尘器单元12的左右向宽度。这样,就可以在所述烟气过滤除尘器单元12顶部位于所述反应器壳体131的两侧形成操作空间,以便进行scr脱硝催化剂132的安装和更换。

134.所述反应器壳体131的顶部还设有导流烟道133,所述余热锅炉单元17的烟道171立向设置在所述导流烟道133的顶部并通过所述导流烟道133与所述反应器壳体131导通。所述余热锅炉单元17的烟道171的左右向宽度与所述烟气过滤除尘器单元12的左右向宽度是一致的,并且,导流烟道133左右向宽度同样与所述烟气过滤除尘器单元12的左右向宽度一致。这样,导流烟道 133能对即将进入余热锅炉单元17的烟道171的已脱硝烟气进行充分的缓冲,使余热锅炉单元17的烟道171中的流场更均匀。

135.图8为本技术实施例的一种实现烟气除尘、脱硝及余热利用的装置的结构示意图。如图8所示,该实施例的装置相比于图6-7所示的装置的区别在于:所述余热锅炉单元17的烟道171设置于所述反应器壳体131侧部,同时,所述余热锅炉单元17的烟道171立向设置在导流烟道133的侧部。由此,除尘脱硝换热一体化设备的整体高度得以降低。

136.图9为本技术实施例的一种实现烟气除尘、脱硝及余热利用的装置的结构示意图。如图9所示,该实施例的装置相比于图6-7所示的装置的区别在于:所述反应器壳体131布置在所述排气总烟道127前段的正上方且所述反应器壳体131的前后向长度小于所述烟气过滤除尘器单元12的前后向长度,所述余热锅炉单元17的烟道171横向设置在所述烟气过滤除尘器单元12的顶部与所述scr脱硝反应器单元13的侧部之间。由此,有助于确保除尘脱硝换热一体化设备的整体高度和前后向长度均不会过大。

137.图10为本技术实施例的一种实现烟气除尘、脱硝及余热利用的装置的结构示意图。如图10所示,该实施例的装置相比于图8所示的装置的区别在于:增加了余热锅炉单元18,余热锅炉单元18的排气口与进气总烟道126的进气端连通。用于图1-4所示的方法和/或图5所示的装置中时,余热锅炉单元17 可指第二余热锅炉单元14,所述余热锅炉单元18可指第一余热锅炉单元11。

138.图11为本技术实施例的一种实现烟气除尘、脱硝及余热利用的装置的结构示意图。如图11所示,该实施例的装置相比于图9所示的装置的区别在于:增加了余热锅炉单元18,余热锅炉单元18的排气口与进气总烟道126的进气端连通。用于图1-4所示的方法和/或图5所示的装置中时,余热锅炉单元17 可指第二余热锅炉单元14,所述余热锅炉单元18可指第一余热锅炉单元11。此外,余热锅炉单元17设置在所述烟气过滤除尘器单元12顶部靠近所述进气总烟道126进气端的一侧,这样,余热锅炉单元17靠近余热锅炉单元18,以便实

现第二蒸发器142对应连接的汽包的蒸汽出口通过蒸汽输送管道连接至第一过热器111的蒸汽入口。

139.以上对本技术的有关内容进行了说明。本领域普通技术人员在基于这些说明的情况下将能够实现本技术。基于本说明书的上述内容,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于专利保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1