换热器及燃气热水器的制作方法

1.本实用新型涉及换热器技术领域,尤其涉及换热器及燃气热水器。

背景技术:

2.目前,行业内二级换热器主要有两个方向:一是在主换热器的顶部直接加一组换热模块,致使整机高度需要增加,其底壳和面盖需要重新开模,投入过大;二是在整机侧增加二级换热器,实现有效利用底壳空间,在有限安装空间内实现最大程度吸收一次换热后烟气的预热成为实现提高换热的关键。

技术实现要素:

3.本实用新型旨在至少在一定程度上解决现有相关技术中存在的问题之一,为此,本实用新型提出换热器,换热机构的结构紧凑,占用空间小,同时能够实现高效换热。本实用新型还提供了一种具有该换热器的燃气热水器。

4.根据上述提供的换热器,其通过如下技术方案来实现:

5.换热器,包括换热机构,所述换热机构包括:换热管组,由至少两条换热管螺旋缠绕形成;两个接头,全部所述换热管的进水端通过其中一个所述接头连通水源,并且全部所述换热管的出水端通过另一个所述接头连通用水点。

6.在一些实施方式中,所述换热管为圆管、波纹管或翅片管。

7.在一些实施方式中,每个所述接头与全部所述换热管的进水端或出水端通过分水器相连通。

8.在一些实施方式中,所述接头具有通水孔;所述分水器具有分水腔、与所述换热管数量相等的分水口,所述分水腔分别连通所述分水口和所述通水孔,每条所述换热管的进水端或出水端与对应所述分水口相连通。

9.在一些实施方式中,所述分水器设有朝向所述接头开口并连通所述分水口的腔体;所述接头靠近所述分水器的一端周向设有朝外延伸的盖板,所述盖板插设于所述腔体内并与所述分水器密封连接;所述分水腔由所述腔体和所述盖板相围合形成。

10.在一些实施方式中,还包括壳体,所述壳体设有进烟口、出烟口和与所述接头数量相等的安装口,所述换热管组设置于所述壳体内,两个所述接头分别穿设于两个所述安装口。

11.在一些实施方式中,还包括导烟管,所述导烟管设置于所述壳体内并将所述壳体内部分隔为进烟腔和换热腔,所述进烟腔连通所述进烟口,并且所述进烟腔通过所述换热腔连通所述出烟口,所述换热管组设置于所述换热腔内。

12.在一些实施方式中,所述出烟口设置于所述壳体顶部,在所述导烟管上端部周向设有朝外延伸的翻边,所述翻边固定连接所述壳体顶部;在所述导烟管的侧壁下端设有供烟气通过的气孔,和/或在所述导烟管下端部与所述壳体底部之间形成有供烟气通过的通气口,所述进烟腔与所述换热腔通过所述气孔和/或所述通气口相连通。

13.在一些实施方式中,在所述壳体的底部或侧壁下端设有排水口,所述排水口连通所述壳体内部。

14.根据上述提供的换热器,其通过如下技术方案来实现:

15.燃气热水器,其包括热水器本体、风机、控制器和如上所述的换热器。

16.与现有技术相比,本实用新型的至少包括以下有益效果:

17.本实用新型的换热器,其换热机构的结构紧凑,占用空间小,换热管组采用至少两条换热管螺旋缠绕形成,全部换热管的进水端连通其中一个接头,并且全部换热管的出水端连通另一个接头,使得换热机构具有至少两条水路,增大与烟气的换热面积,实现高效换热。

附图说明

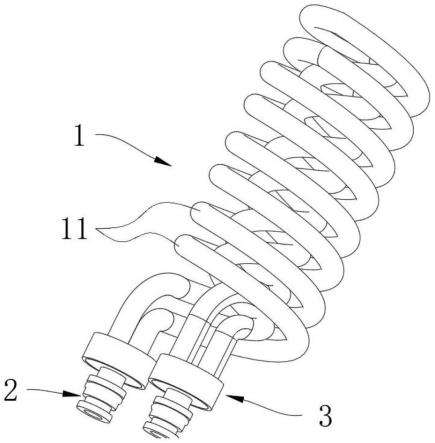

18.图1是本实用新型实施例中换热机构的结构示意图;

19.图2是本实用新型实施例中换热机构的爆炸图;

20.图3是本实用新型实施例中波纹管的结构示意图;

21.图4是本实用新型实施例中翅片管的结构示意图;

22.图5是本实用新型实施例中接头和分水器的剖视图;

23.图6是本实用新型实施例中换热器的剖视图一;

24.图7是本实用新型实施例中换热器隐去换热机构后的爆炸图;

25.图8是图6中a部分的局部放大图;

26.图9是图6中b部分的局部放大s图;

27.图10是本实用新型实施例中换热器的剖视图二。

28.图中:1-换热管组,11-换热管,111-进水端,112-出水端;2-接头,21-通水孔,22-盖板,23-环形凸起,24-密封圈3-分水器,31-分水腔,32-分水口;

29.4-壳体,401-下壳体,402-上壳体,403-第一密封件,411-进烟口,412-出烟口,413-排水口,414-限位台阶,415-连接部,421-进烟腔,422-换热腔,43-第二密封件,431-环形密封部,432-环形安装部,433-密封唇,44-压板;

30.5-导烟管,51-翻边,52-通气口。

具体实施方式

31.以下实施例对本实用新型进行说明,但本实用新型并不受这些实施例所限制。对本实用新型的具体实施方式进行修改或者对部分技术特征进行等同替换,而不脱离本实用新型方案的精神,其均应涵盖在本实用新型请求保护的技术方案范围当中。

32.参考图1-2,本实施例提供了换热器,其应用于燃气热水器,换热器包括换热机构(图中未示出),其中换热机构包括换热管组1和两个接头2,换热管组1由至少两条换热管11相螺旋缠绕形成。其中一个接头2作为进水连接头,另一个接头2作为出水连接头,全部换热管11的进水端111通过进水连接头连通水源,并且全部换热管11的出水端112通过出水连接头连通用水点。

33.可见,本实施例中的换热器,其换热机构的结构紧凑,占用空间小,换热管组采用至少两条换热管螺旋缠绕形成,全部换热管11的进水端111连通其中一个接头2,并且全部

换热管11的出水端112连通另一个接头2,使得换热机构具有至少两条水路,增大与烟气的换热面积,实现高效换热。

34.本实施例中,换热管11为圆管,换热管组1由两条圆管螺旋缠绕形成,以使换热管组1呈双层缠绕螺旋管结构,将水路一分为二,使得烟气与换热管组1的接触面积增大。经过换热后,重新汇合成一条水路。

35.在其他实施例中,换热管11可以为波纹管,参考图3,换热管组1由两条波纹管螺旋缠绕形成。当然,换热管11还可以为翅片管,参考图4,换热管组1由两条翅片管螺旋缠绕形成。

36.本实施例中,换热机构还包括两个分水器3,每个接头2与全部换热管11的进水端111或出水端112通过分水器3相连通,即全部换热管11的进水端111与进水连接头通过其中一个分水器3相连通,以实现将水路一分为二;全部换热管11的出水端112与出水连接头通过另一个分水器相3连通,以实现将两条水路在经过换热后重新汇合成一条水路。由此,采用两个分水器3,实现对水路进行风流,并且在充分换热后再汇聚成一路水流,最大程度增大与烟气的接触面积,从而实现高效换热。

37.水流从靠近进水端111的接头2(即进水连接头)流入,经过位于进水连接头与进水端111之间的分水器3后,水流一分为二,形成两条水路,两条水路分别沿着两条换热管11流动,并与流经换热管11的烟气进水热交换,以实现加热两条水路内的水。经过换热后,两条水路在连通出水端112的分水器3上汇集,最后从出水连接头流出,最终流向用水点。

38.参考图2和图5,具体地,每个接头2具有供水流通过的通水孔21,在每个接头2的外表面凸设有沿其长度方向间隔的至少两个环形凸起23,相邻环形凸起23之间形成有环形凹槽(图中未示出),环形凹槽用于嵌装密封圈24。

39.每个分水器3具有分水腔31、与换热管11数量相等的分水口32,本实施例中,在分水器3的顶部开设有间隔布置的两个分水口32,分水腔31分别连通两个分水口32和对应接头2的通水孔21。每条换热管11的进水端111或出水端112与对应分水口32相连接且连通。

40.本实施例中,每个分水器3设有朝向接头2开口并连通分水口32的腔体(图中未示出),即每个分水器3设有朝下开口的腔体。每个接头2靠近分水器3的一端周向设有朝外延伸的盖板22,盖板22位于通水孔21外围并与接头2一体成型,并且盖板22与腔体的周壁形状相适配。安装时,盖板22插设于腔体内并与分水器3密封连接,以防止连接处出现漏水。分水腔31由盖板22与腔体相围合形成。

41.在其他实施例中,可以在每个分水器3的底部增设连通分水腔31内部的集水口,集水口与对应接头2密封连接,并且集水口与对应接头2的通水口21相连通。

42.参考图6-7,换热器还包括壳体4,壳体4设有进烟口411、出烟口412和与接头2数量相等的安装口(图中未示出),安装口、进烟口411和出烟口412分别连通壳体4内部。换热管组1设置于壳体4内并位于烟气流动方向上,用于与流入壳体4内部的烟气进行换热,两个接头2分别穿设于两个安装口,每个接头2通过密封圈24与壳体4密封连接。在热交换时,烟气从进烟口411进入壳体4内部,先流经换热管组1,与换热管组1中的换热管11接触进行热交换,然后再从出烟口412流出。

43.在本实施例中,壳体4包括下壳体401、上壳体402和第一密封件403,下壳体401具有朝上开口的空腔,上壳体402设置在下壳体401顶部并覆盖空腔的朝上开口,第一密封件

403设置在下壳体401与上壳体402之间,以使下壳体401与上壳体402密封连接。

44.具体地,下壳体401的侧壁设有供烟气通过的进烟口411,并且在下壳体401的底部开设有间隔布置的两个安装口,在下壳体401上端设有位于朝上开口的外围的环形嵌装口,第一密封件403嵌装于环形嵌装口内并抵接上壳体402。在上壳体402上设有供烟气通过的出烟口412。安装口、进烟口411和出烟口412分别连通空腔,以使安装口、进烟口411和出烟口412分别连通壳体4内部。换热管组1设置在空腔内并位于出烟口412正下方,以使烟气从进烟口411流向出烟口412时,能够与换热管组1中的换热管11充分接触,使得换热管11内的水与烟气进行换热。

45.在烟气与换热管组1进行热交换时,部分烟气会发生冷凝而形成冷凝水,为实现排走冷凝水,在壳体4或下壳体401底部开设有供冷凝水通过的排水口413,排水口413连通壳体4内部。另外,可以在排水口413处设置用于打开或关闭排水口413的排水机构,以实现通过排水机构来控制是否排走壳体4内的冷凝水。

46.参考图6-7和图9,壳体4还包括第二密封件43和压板44,第二密封件43通过压板44固定安装在进烟口411处,通过第二密封件43,可以防止进烟口411与其相配合插接的烟管的连接处发生漏气。

47.在本实施例中,第二密封件43包括环形密封部431和环形安装部432。在进烟口411的周壁周向设置有限位台阶414,环形密封部431插设于进烟口411内,且其内端部抵接限位台阶414。环形安装部432夹持于压板44与进烟口411外端面之间,并且环形安装部432固定连接环形密封部431的外端部。

48.为提高第二密封件43对进烟口411与烟管连接处的密封效果,在环形密封部431的内壁面周向设有朝向其内部方向延伸并呈环形的密封唇433,密封唇433与环形密封部431的内壁面一体成型。

49.为了提高环形安装部432的安装牢固可靠性,在进烟口411的外侧壁周向间隔设置有多个连接部415,每个连接部415通过螺丝分别连接第二密封件43和压板44。

50.为了延长壳体4内的烟气流动路径,实现更充分利用烟气,参考图6-8和图10,换热器还包括导烟管5,导烟管5竖向设置于壳体4内并将壳体4内部分隔为进烟腔421和换热腔422,进烟腔421连通进烟口411,并且进烟腔421通过换热腔422连通出烟口412,换热管组1设置于换热腔422内。由此,通过导烟管5,将壳体4内部分隔为进烟腔421和换热腔422,同时能够对烟气进行导流,使得烟气从进烟口411流入后,沿着进烟腔421流向换热腔422,最后从出烟口412流出,实现了延长烟气流动路径。在本实施例中,依次连通的进烟口411、进烟腔421、换热腔422和出烟口412共同构成烟气通道。

51.具体地,导烟管5竖向设置在进烟口412下方并且相同轴布置,导烟管5的上端连接壳体1顶部或上壳体402,下端与壳体1或下壳体401底部相抵接或间隙配合。导烟管5内部区域构成换热腔422,位于导烟管5与壳体4侧壁之间的区域构成进烟腔421。导烟管5的上端与出烟口412相连通,下端与进烟腔421相连通。

52.在导烟管5上端部周向设有朝外延伸的翻边51,翻边51抵接壳体4顶部,并且翻边51与壳体4顶部可以通过粘接或焊接方式固定连接。在本实施例中,进烟腔421和换热腔422相连通的连通方式包括但不限于如下任一种:

53.第一种,参考图10,导烟管5的下端部高于壳体4底部,在导烟管5下端部与壳体4底

部之间形成有供烟气通过的间隙,该间隙作为通气口52,进烟腔421与换热腔422通过通气口52相连通。

54.第二种,除了在在导烟管5下端部与壳体4底部之间形成有通气口52外,在导烟管5的侧壁下端还设有供烟气通过的多个气孔,多个气孔沿导烟管5的侧壁下端周向间隔布置,进烟腔421与换热腔422通过气孔和通气口52相连通。

55.第三种,导烟管5的下端部与壳体4底部相抵接,在导烟管5的侧壁下端设有供烟气通过的多个气孔,进烟腔421与换热腔422通过气孔相连通。

56.烟气沿着烟气通道,并且与位于换热腔422内的换热管组1接触换热,实现高效换热。在热交换过程中,部分烟气冷凝产生冷凝水,随着冷凝水增多,壳体4内的冷凝水液面上升,冷凝水液面至导烟管5之间的间距逐渐减小,此时,由于在通气口52处形成液封,导致通气口52的单位通气面积减少,烟气排出阻力增大。

57.根据烟气排出阻力增大的信号,联动排水口413处的排水机构和/或燃气热水器上的风机。风机根据该信号实现自动调速,排水机构根据该信号自动控制排水机构的开/关,这样,无需采用液面传感器进行控制,减少硬件成本。

58.本实施例提供了燃气热水器,其包括热水器本体、风机、控制器、用于烟气流动阻力的检测机构和如上所述的换热器,风机、控制器、检测机构和换热器分别设置在热水器本体上,控制器分别电性连接风机和检测机构。

59.由此可见,换热器的结构紧凑,占用空间小,实现对水路进行分流和充分换热后再汇聚成一路水流,提升与烟气的接触面积,实现高效换热。此外,通过壳体4内的冷凝水液面升高,检测机构将烟气流动阻力反馈给控制器后,控制器根据烟气排出阻力,自适应调整风机转速和/或排水机构的打开或关闭,无需额外增设液面传感器,减少硬件成本。

60.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1