均温板的制作方法

1.本实用新型是关于一种散热板,特别是一种均温板。

背景技术:

2.均温板的技术原理类似于热管,但在传导方式上有所区别。热管为一维线性热传导,而真空腔均热板中的热量则是在一个二维的面上传导,因此效率更高。具体来说,均温板主要包括一腔体及一毛细结构。腔体内部具有一中空腔室,且中空腔室用以供一工作流体填注。毛细组织布设在中空腔室内。腔体受热部分称为蒸发区。腔体散热的部分称为冷凝区。工作流体在蒸发区吸收热量汽化并迅速扩张至整个腔体。在冷凝区放出热量冷凝成液态。接着,液态工质通过毛细结构返回蒸发区,而形成一冷却循环。

3.目前来说,均温板的腔体内通常会设置多个支撑柱,以透过支撑柱的支撑来提升腔体的结构强度。然而,目前设置支撑柱的作法是采人工方式将多个支撑柱先摆放于腔体的板材上,再透过焊接方式将这些支撑柱焊接于腔体的板材。也就是说,目前均温板设置支撑柱的作法将面临人工摆放难度大的问题。

技术实现要素:

4.本实用新型在于提供一种均温板,借以改善均温板设置支撑柱的作法将面临人工摆放难度大的问题。

5.本实用新型的一实施例所揭露的均温板包含一第一盖体及一第二盖体。第一盖体具有一热接触面。热接触面用以热耦合于一热源。第二盖体与第一盖体相接合并共同形成一气密空间。气密空间用以容置冷却流体。热接触面背对气密空间。其中第二盖体具有一第一面、一第二面及至少一第一支撑凸包结构。第一面背向第一盖体。第二面面向第一盖体。至少一第一支撑凸包结构凸出第二盖体的第二面,并抵靠于第一盖体。

6.在本实用新型的一实施例中,该第一盖体包含一板体及一导热凸包结构,该导热凸包结构自该板体朝远离该气密空间的方向凸起,该热接触面位于该凸包结构远离该气密空间的一侧。

7.在本实用新型的一实施例中,该至少一第一支撑凸包结构抵靠于该板体。

8.在本实用新型的一实施例中,该至少一第一支撑凸包结构抵靠于该导热凸包结构。

9.在本实用新型的一实施例中,该第二盖体更具有至少一第二支撑凸包结构,该至少一第二支撑凸包结构凸出于该第二盖体的该第二面,并抵靠于该板体,且该至少一第一支撑凸包结构凸出该第二面的高度大于该至少一第二支撑凸包结构凸出该第二面的高度。

10.在本实用新型的一实施例中,该至少一第一支撑凸包结构与该至少一第二支撑凸包结构的数量为多个,且所述第一支撑凸包结构与所述第二支撑凸包结构的直径大于等于0.25毫米,小于等于25毫米。

11.在本实用新型的一实施例中,该至少一第一支撑凸包结构的数量为多个,且所述

第一支撑凸包结构的横向距离的横向距离大于等于0.5毫米,小于等于20毫米。

12.在本实用新型的一实施例中,该至少一第一支撑凸包结构的数量为多个,且所述第一支撑凸包结构的斜向距离大于等于0.5毫米,小于等于20毫米。

13.在本实用新型的一实施例中,该至少一第一支撑凸包结构与该至少一第二支撑凸包结构凸出该第二面的高度小于等于该第二盖体的6倍板厚。

14.在本实用新型的一实施例中,该至少一第一支撑凸包结构与该至少一第二支撑凸包结构凸出该第二面的高度大于等于该均温板的板厚的30%,小于等于该均温板的板厚的90%。

15.本实用新型的另一实施例所揭露的均温板包含一第一盖体及一第二盖体。第一盖体具有一导热凸包结构。导热凸包结构用以热耦合于一热源。第二盖体与第一盖体相接合并共同形成一气密空间。气密空间用以容置一冷却流体。其中第二盖体具有至少一第一支撑凸包结构。至少一第一支撑凸包结构与导热凸包结构朝同一方向凸出,且至少一第一支撑凸包结构抵靠于第一盖体。

16.本实用新型的另一实施例所揭露的均温板包含一第一盖体及一第二盖体。第一盖体具有一热接触面。热接触面用以热耦合于一热源。第二盖体与第一盖体相接合并共同形成一气密空间。气密空间用以容置一冷却流体,热接触面背对气密空间。其中第一盖体具有至少一第一支撑凸包结构,至少一第一支撑凸包结构凸出第一盖体,并抵靠于第二盖体。

17.根据上述实施例的均温板,第一支撑凸包结构与第二支撑凸包结构例如是透过钣金冲压形成,故可省去人工摆放支撑柱的程序,进而改善习知均温板制程中人工摆放难度大的问题。

18.以上关于本实用新型内容的说明及以下实施方式的说明是用以示范与解释本实用新型的原理,并且提供本实用新型的专利申请范围更进一步的解释。

附图说明

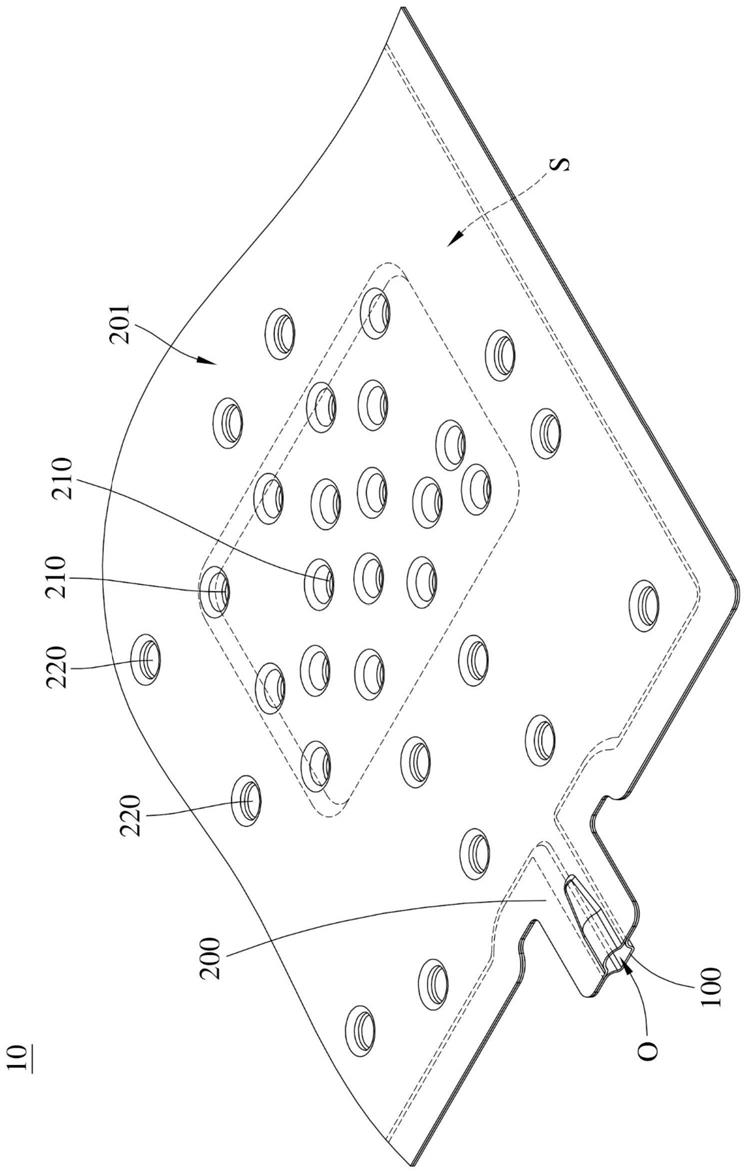

19.图1为根据本实用新型第一实施例所述的均温板的立体示意图;

20.图2为图1的分解示意图;

21.图3为图2的第二盖体的立体示意图;

22.图4为图1的剖面示意图;

23.图5为图2的第二盖体的平面示意图;

24.图6为根据本实用新型第二实施例所述的第二盖体的平面示意图。

25.【符号说明】

26.10:均温板

27.100:第一盖体

28.110:板体

29.111:第一内侧面

30.120:导热凸包结构

31.121:热接触面

32.122:第二内侧面

33.200、200a:第二盖体

34.201:第一面

35.202:第二面

36.210、210a:第一支撑凸包结构

37.220、220a:第二支撑凸包结构

38.s:气密空间

39.o:充填除气口

40.h1、h2:高度

41.t1、t2:板厚

42.a、a1:横向间距

43.b、b1:斜向间距

44.c、c1:直径

45.d:方向

具体实施方式

46.请参阅图1。图1为根据本实用新型第一实施例所述的均温板10的立体示意图。

47.本实施例的均温板10包含一第一盖体100及一第二盖体200。第二盖体200与第一盖体100相接合并共同形成一气密空间s。气密空间s用以容置冷却流体。此外,均温板10还可以具有一充填除气口o。在对均温板10充填气体与除气时,充填除气口o与气密空间s相连通。反之,均温板10的充填气体与除气作业结束后,透过压合制程,使充填除气口o与气密空间s不相连通。

48.请参阅图2至图4。图2为图1的分解示意图。图3为图2的第二盖体200的立体示意图。图4为图1的剖面示意图。第一盖体100包含一板体110及一导热凸包结构120。导热凸包结构120自板体110朝远离气密空间s的方向凸起。导热凸包结构120具有一热接触面121,且热接触面121位于凸包结构远离气密空间s的一侧。也就是说,热接触面121背对气密空间s。热接触面121用以热耦合于一热源(未绘示),以对热源进行散热。热源例如为中央处理器或影像处理器。此外,板体110与导热凸包结构120分别具有一第一内侧面111及一第二内侧面122。第一内侧面111与第二内侧面122形成一段差,并皆面向第二盖体200。

49.第二盖体200具有一第一面201、一第二面202及多个第一支撑凸包结构210。第一面201背向第一盖体100。第二面202面向第一盖体100。这些第一支撑凸包结构210凸出第二盖体200的第二面202,并抵靠于第一盖体100。

50.在本实施例中,第二盖体200还可以具有多个第二支撑凸包结构220。这些第二支撑凸包结构220凸出于第二盖体200的第二面202,并抵靠于板体110,且这些第一支撑凸包结构210凸出第二面202的高度h1大于这些第二支撑凸包结构220凸出第二面202的高度h2。其中这些第一支撑凸包结构210与这些第二支撑凸包结构220凸出第二面202的高度h1、h2例如小于等于第二盖体200的6倍板厚t1,或是例如大于等于均温板10的板厚t2的30%,小于等于均温板10的板厚t2的90%。

51.在本实施例中,第一支撑凸包结构210与第二支撑凸包结构220例如是透过钣金冲压形成,故可省去人工摆放支撑柱的程序,进而改善习知均温板10制程中人工摆放难度大的问题。

52.在本实施例中,第一盖体100与第二盖体200间同时透过第一支撑凸包结构210与第二支撑凸包结构220来支撑,但并不以此为限。在其他实施例中,第一盖体与第二盖体间也可以改为仅透过第一支撑凸包结构或第二支撑凸包结构来支撑。也就是说,第二盖体的支撑凸包结构可以仅抵靠于第一盖体的板体或导热凸包结构。

53.在本实施例中,第一支撑凸包结构210与第二支撑凸包结构220的数量为多个,但并不以此为限。在其他实施例中,第一支撑凸包结构与第二支撑凸包结构的数量也可以改为单个。

54.在本实施例中,第一支撑凸包结构210及第二支撑凸包结构220与导热凸包结构120皆朝同一方向d凸出,但并不以此为限。在其他实施例中,第一支撑凸包结构与第二支撑凸包结构也可以改设置于第一盖体而令第一支撑凸包结构与第二支撑凸包结构的凸出方向相反于导热凸包结构的凸出方向。

55.在本实施例中,第一支撑凸包结构210与第一盖体100间及第二支撑凸包结构220与第一盖体100间例如透过焊接相接,或仅透过高温处理而让第一支撑凸包结构210与第一盖体100间及第二支撑凸包结构220与第一盖体100间形成粘接效果。

56.在本实施例中,均温板10还可以包含毛细结构(未绘示),毛细结构可叠设于第一盖体100与第二盖体200之一或是全部。也就是说,第一支撑凸包结构210及第二支撑凸包结构220例如透过毛细结构与第一盖体100相焊接或相黏接。

57.请额外参阅图5。图5为图2的第二盖体200的平面示意图。在本实施例中,这些第一支撑凸包结构210位于导热凸包结构120的外轮廓(如虚线框所示)的范围内,且这些第一支撑凸包结构210的横向距离a例如大于等于0.5毫米,小于等于20毫米。这些第一支撑凸包结构210的斜向距离b例如大于等于0.5毫米,小于等于20毫米。同理,第二支撑凸包结构220亦可符合第一支撑凸包结构210的横向距离a与斜向距离b的间距界定。

58.在本实施例中,这些第一支撑凸包结构210与这些第二支撑凸包结构220的直径c例如大于等于0.25毫米,小于等于25毫米。

59.上述实施例中,这些第一支撑凸包结构210不规则地分布于导热凸包结构120的外轮廓的范围内,但并不以此为限。请参阅图6。图6为根据本实用新型第二实施例所述的第二盖体200a的平面示意图。本实施例的第二盖体200a为第一实施例的第二盖体200的变化形,可搭配第一实施例的第一盖体100构成均温板。以下将针对本实施例与第一实施例的差异进行说明,相同处并不再赘述。第二盖体200a具有多个第一支撑凸包结构210a及多个第二支撑凸包结构220a。第一支撑凸包结构210a规则地分布于导热凸包结构120a的外轮廓的范围内。所谓的规则是指各第一支撑凸包结构210a的横向距离a1相等,例如大于等于0.5毫米,小于等于20毫米,且各第一支撑凸包结构210a的斜向距离b1相等,例如大于等于0.5毫米,小于等于20毫米。第二支撑凸包结构220a分布于导热凸包结构的外轮廓的范围外。此外,第一支撑凸包结构210a的直径c1例如大于等于0.25毫米,小于等于25毫米。

60.根据上述实施例的均温板,第一支撑凸包结构与第二支撑凸包结构例如是透过钣金冲压形成,故可省去人工摆放支撑柱的程序,进而改善习知均温板制程中人工摆放难度大的问题。

61.此外,由于第一支撑凸包结构的间距太小影响内部气道,太大又会引起均温板凹陷,故若第一支撑凸包结构的间距例如符合上述横向距离与斜向距离的界定,则可兼顾内

部气流的流畅度与均温板的结构强度。

62.此外,由于第一支撑凸包结构的直径太小难成形,而第一支撑凸包结构的直径太大又影响内部气道,故若第一支撑凸包结构的直径符合上述直径的界定,则可兼顾制程便利性与内部气流的顺畅度。

63.虽然本实用新型以前述的诸项实施例揭露如上,然其并非用以限定本实用新型,任何熟悉相像技艺者,在不脱离本实用新型的精神和范围内,当可作些许的更动与润饰,因此本实用新型的专利保护范围须视本说明书所附的权利要求书所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1