一种可提高换热效率的蒸发冷凝系统的制作方法

1.本实用新型涉及化工工艺技术,尤其涉及一种可提高换热效率的蒸发冷凝系统。

背景技术:

2.蒸发冷是通过利用水分蒸发和空气强制循环来带走凝结热量,以冷却压缩机排出的高温高压过热蒸汽,使之冷凝成液体的装置。如专利号cn201921810438.0,蒸发冷为负压条件下运行,设备阻力降小约3kpa,采用单管程换热管,该形式存在出液管下沿与最下边一排换热管下沿存在一定间距,影响底侧管束换热管出液,同时该蒸发冷凝器设计无法保证出液管不凝气的排放,会引起设备运行过程中气相、液相不平衡,进而导致蒸汽冷凝器出现排液管口堵塞,排液管堵塞不仅会导致蒸发冷凝器换热效率降低,也会影响气相的再循环利用。

3.现有技术还有如专利号cn202122651883.0,该专利中提出一种提高热量利用率的技术方案。为解决上述最下侧换热管出液问题,便于蒸发冷凝器内冷凝后的液体流动,如设计将进口侧换热管抬高,出液管下沿将不影响最下侧一排换热管出液。为保证蒸发冷出液管线中不凝气的排放,解决因此导致的蒸发冷凝器排液管堵塞的问题,如设计在出液管线与后续设备之间增加排气管线,解决蒸发冷凝器上部不凝气不易排出的问题。

技术实现要素:

4.为了解决上述现有技术存在的缺陷,本实用新型提出了一种可提高换热效率的蒸发冷凝系统,解决蒸发冷凝器因出液管设置、蒸发冷凝器内不凝气的排放引起的运行过程中气相、液相不平衡,进而导致蒸汽冷凝器出现排液管口堵塞,蒸发冷凝器上部不凝气不易排出的问题。

5.本实用新型的技术方案是这样实现的:

6.一种可提高换热效率的蒸发冷凝系统,包括轻组分回收单元、蒸发冷凝单元、真空机组、后处理单元以及控制单元,其特征在于,所述蒸发冷凝单元包括蒸发冷凝器、换热器、回流罐和循环泵,所述蒸发冷凝器与回流罐经管道连接,所述回流罐与换热器经管道连接,其中,

7.所述蒸发冷凝器中具有内置换热装置,所述内置换热装置上具有进液管和多个换热管,所述进液管位于内置换热装置的上端,所述换热管为单程管,换热管与出液管连通,所述出液管的上端管壁与靠近出液管上端管壁的换热管贴合,出液管的下端管壁与靠近出液管下端管壁的换热管贴合,且所述出液管的管径大于换热管管径,出液管的管径为168mm,对比现有的换热器中的出液管,本实用新型中的出液管管径更大,便于轻组分液相流动。

8.在本实用新型的这种蒸发冷凝系统中,所述将进液管一侧换热管抬高,如此出液管下沿不影响最下侧一排换热管出液。

9.在本实用新型的这种蒸发冷凝系统中,所述轻组分回收单元包括回收塔进料泵和

物料回收塔,所述物料回收塔与蒸发冷凝器连接。

10.在本实用新型的这种蒸发冷凝系统中,物料由所述回收塔进料泵经输送管道输送至物料回收塔,轻组分经物料回收塔由塔顶排出,通过管道输送至蒸发冷凝器。

11.本实用新型的这种蒸发冷凝系统中,所述蒸发冷凝器上的出液管处设有压力控制阀,且该压力控制阀与所述换热器连接,其中,所述压力控制阀与所述控制单元配合,监测蒸发冷凝器和换热器运行状态。

12.在本实用新型的这种蒸发冷凝系统中,所述控制单元包括dcs主控卡,所述dcs主控卡输入信号由蒸发冷凝器与换热器之间的排气管道上连接的压力控制阀传送。

13.在本实用新型的这种蒸发冷凝系统中,所述蒸发冷凝器与循环泵连接,该循环泵用于将循环气化分离,气相则有管道输送至换热器中。

14.在本实用新型的这种蒸发冷凝系统中,所述物料回收塔塔顶的轻组分经管道输送至蒸发冷凝器,液相经管道输送至回流罐,再由循环泵输送至后处理单眼进行分离。

15.在本实用新型的这种蒸发冷凝系统中,所述换热管采用排管式分布,外部不容易产生堵塞,便于液相流动,性能稳定可靠,且换热管数量较多,换热及气体流通面积大,气体阻力小,换热效率高。

16.在本实用新型的这种蒸发冷凝系统中,所述换热管为碳钢镀锌材质,该材质耐腐蚀性强,设备的使用寿命长。

17.在本实用新型的这种蒸发冷凝系统中,所述换热管一端具有弧形结构,该弧形结构与所述出液管连通。

18.在本实用新型的这种蒸发冷凝系统中,所述内置换热装置还包括钢结构架,所述钢结构架的底部与最下端的弧形结构连接,且钢结构架的底部与最下端的弧形结构贴合。

19.在本实用新型的这种蒸发冷凝系统中,所述内置换热装置顶部具有风窗,所述风窗上亦可连接风机,该风机叶片材质最好为304不锈钢,该材质不易腐蚀。

20.在本实用新型的这种蒸发冷凝系统中,所述后处理单元包括尾气洗涤装置,所述回流罐与尾气洗涤装置通过管道连接,所述真空机组包括真空机和尾气冷凝器,所述尾气冷凝器和真空机连接,所述真空机与换热器连接。

21.在本实用新型的这种蒸发冷凝系统中,所述尾气洗涤装置与所述尾气冷凝器连接,尾气经真空机组和尾气冷凝器后进入尾气洗涤装置后,在所述尾气洗涤装置的作用下,将尾气分流至顶部和底部,所述顶部组成部分去界外放空,所述底部组成部分送去界外处理。

22.在本实用新型的这种蒸发冷凝系统中,所述回流罐与第一回流泵和第二回流泵连接,所述第二回流泵将流经回流罐的物料排出。

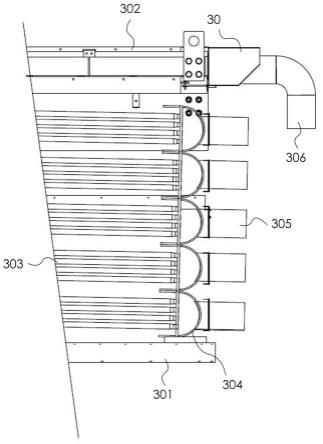

23.实施本实用新型的这种可提高换热效率的蒸发冷凝系统,具有以下有益效果:该蒸发冷凝系统中的蒸发冷凝器,通过将进口侧换热管抬高并增大出液管径,使得出液管下沿不影响最下侧一排换热管出液,便于轻组分液相流动。同时还解决出液管下沿与最下边一排换热管下沿存在一定间距,影响底侧管束换热管出液的问题。这种蒸发冷凝器中的换热管采用排管式,外部不会产生堵塞,特别适合循环水质较差,内部易造成列管换热器腐蚀,性能稳定可靠,同时换热管为碳钢镀锌,耐腐蚀性强。

附图说明

24.图1为本实用新型蒸发冷凝系统的工艺流程图;

25.图2为蒸发冷凝器中内置换热器改进前的结构示意图;

26.图3为蒸发冷凝器中内置换热器改进后的结构示意图;

27.附图标记表示为:1-回收塔进料泵、2-物料回收塔、3-蒸发冷凝器、4-循环泵、5-压力调节阀、6-换热器、7-回流罐、8-第一回流泵、9-第二回流泵、10-真空机、11-尾气冷凝器、12-尾气洗涤装置、30-内置换热装置、301-钢结构架、302-风窗、303-换热管、304-弧形结构、305-出液管、306-进液管。

具体实施方式

28.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

29.如图1至图3所示,本实用新型的这种可提高换热效率的蒸发冷凝系统,包括轻组分回收单元、蒸发冷凝单元、真空机组、后处理单元和控制单元。其中,轻组分回收单元包括回收塔进料泵1和物料回收塔2。回收塔进料泵1与物料回收塔2通过管道连接,物料回收塔2上还连接有再沸器,在再沸器与物料回收塔中的物料液位处于同一高度,用于升温汽化。

30.蒸发冷凝单元包括蒸发冷凝器3、循环泵4、换热器6和回流罐7。蒸发冷凝器3与回流罐7通过管道连接,回流罐7与换热器6通过管道连接。其中,蒸发冷凝器3还与循环泵4连接,所述蒸发冷凝器3与回流罐7之间设有压力控制阀5,且该压力控制阀5与换热器6连接。压力控制阀5控制连接管道内的压力,同时通过压力控制阀5将压力信号实时传输至控制单元。回流罐7与第一回流泵8和第二回流泵9连接,第二回流泵9将流经回流罐7的物料排出。

31.真空机组包括真空机10和尾气冷凝器11,真空机10与尾气冷凝器11之间通过管道连接,真空机10与换热器6连接。后处理单元主要包括尾气洗涤装置12,尾气洗涤装置12与尾气冷凝器11连接,尾气洗涤装置12的顶部与底部均连接有去界外的管线。控制单元包括dcs主控卡,dcs主控卡输入信号由蒸发冷凝器3与换热器6之间排气管道上连接的压力控制阀5传输控制。

32.在本实施例中,如图2至图3所示,蒸发冷凝器3上具有内置换热装置30,该内置换热装置30主要由钢结构架301、风窗302、换热管303、弧形结构304、出液管305和进液管306组成。钢结构架301连接在蒸发冷凝器3内部,风窗302处于钢结构架301顶部,且风窗302上可安装风机。选用风机时,风机叶片材质最好选用304不锈钢,该材质不易腐蚀。

33.进液管306位于钢结构架301上端一侧,弧形结构304与出液管305连接,弧形结构304的半径为136.5mm。五组弧形结构304与出液管305依次排列固定连接在钢结构架301上,钢结构架301的底部与最下端的弧形结构304连接,且钢结构架301的底部与最下端的弧形结构304紧密贴合。换热管303位于弧形结构304的弧槽内,且换热管303为单程管,采用排管式分布,外部不容易产生堵塞,便于液相流动,性能稳定可靠,且换热管303数量较多,换热及气体流通面积大,气体阻力小,换热效率高。换热管303为碳钢镀锌材质,该材质耐腐蚀性强,设备的使用寿命长。

34.其中,现有的蒸发冷凝器中,换热管采用单程管,如图2所示,该形式存在出液管下沿与最下边一排换热管下沿存在一定间距,影响底侧管束换热管出液,同时该蒸发冷凝器

设计无法保证出液管不凝气的排放,会引起设备运行过程中气相、液相不平衡,进而导致蒸汽冷凝器出现排液管口堵塞,排液管堵塞不仅会导致蒸发冷凝器换热效率降低,也会影响气相的再循环利用。

35.如图3所示,将蒸发冷凝器3进行技术改造,将出液管305的上端管壁与靠近出液管305上端管壁的换热管303贴合,出液管305的下端管壁与靠近出液管305下端管壁的换热管303贴合,使得下沿的出液管与换热管之间不存在间隙,更便于轻组分液相流动,液相经管道输送至回流罐。同时,增大出液管305的管径,将原管径为114mm的出液管改成管径为168mm的出液管,并将进口侧的换热管303抬高,使出液管下沿不影响最下侧一排换热管出液。

36.在本实施例中,本发明的这种可提高换热效率的蒸发冷凝系统主要操作步骤:

37.步骤一:负压条件下运行,要求蒸发冷凝器阻力降小于3kpa,换热管为单管程,为便于冷凝后的液体流动,进口侧换热管抬高并增大出液管径,如此出液管下沿不影响最下侧一排换热管出液。

38.步骤二:为保证蒸发冷凝器出液管线中不凝气的排放,在出液管线与后续设备之间增加排气管线及阀门。

39.步骤三:开启回收塔升温、升压系统,将温度、压力控制在工艺指标范围内;

40.步骤四:开启进料泵输送系统,以设定流量开始向回收塔输送物料;

41.步骤五:物料由进料泵经输送管道输送至回收塔,轻组分经物料回收塔由塔顶排出,经管道输送至蒸发冷凝器;

42.步骤六:塔顶轻组分经管道输送至蒸发冷凝器,蒸发冷凝器进口侧抬高、出液管管径增大的改造的更便于轻组分液相流出,液相经管道输送至回流罐,再由循环泵输送至后处理系统进行分离、处理;

43.步骤七:新增排气管线后,蒸发冷凝器的不凝气则经新增加的排气管线输送至换热器;

44.步骤八:新增加排气管线增设气动阀控制排气管道压力,通过压力传送器将压力实时传送至dcs系统,便于监控装置运行状态。

45.步骤九:气相经换热器后送至后处理系统的真空机组;

46.步骤十:尾气经真空机组和尾气冷凝器后进入尾气洗涤塔,顶部组分去界外放空、底部组分送去界外处理。

47.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改,等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1