一种低温富氧氧化炉的制作方法

1.本实用新型涉及化工装置技术领域,具体涉及一种低温富氧氧化炉。

背景技术:

2.随着黄金行业的发展,易处理的金矿资源越来越少,黄金的提取逐步转移到难处理金矿的资源上。含硫含砷的金矿石是难处理金矿的典型,这种矿的金赋存于硫化物、硫砷化物包裹的微粒金。目前常用的提金方法很难把包裹的微粒金提取,必须对这种难处理的金矿进行预处理,把硫化物、砷硫化物包裹的金打开,把金暴露出来,才能对这种微粒金矿物得到较高的提取率。

3.目前预处理的方法有氧化焙烧法、加压氧化法、细菌氧化法等。由于加压氧化法、细菌氧化法的技术复杂,适应性差,目前应用于工业化生产较少,而氧化焙烧法(脱硫、脱砷焙烧法)作为传统的处理难处理金精矿应用时间较长,技术成熟,是目前处理含硫、含砷高金矿的主导工艺,该工艺在回收金的同时,也回收有价的元素硫和砷,因此该工艺流程很长:有氧化焙烧流程、砷回收流程、so2生产硫酸流程、金回收流程以及三废处理流程等,设备投资巨大,技术复杂,三废处理成本高,对环境污染风险大,正面临着巨大的压力和挑战。

4.在设备方面,传统氧化焙烧工艺的焙烧炉从开始的单膛炉到多膛炉,从回转窑到流化床的沸腾炉,从单台沸腾炉发展为两台沸腾炉,其目都是通过氧化焙烧反应把矿石中的硫氧化成so2,把砷氧化成as2o3的形式释放于烟气中,将硫砷化物包裹的微粒金暴露出来,便于金的回收。这种氧化焙烧工艺都是属于脱砷脱硫工艺。

5.烟气中脱出的as2o3和so2经尾气处理的收砷设备,把as2o3回收利用,回收砷后的so2气体输送到制酸系统生产出工业硫酸产品,其环境污染风险很大。

技术实现要素:

6.本实用新型提供一种能用于处理难处理金矿的低温富氧氧化炉,具体方案如下:

7.一种低温富氧氧化炉,包括氧化炉壳体、托轮圈、基座、进出料筒、排烟筒、进料螺旋机、排烟管和电热板,所述氧化炉壳体两端分别通过托轮圈安装在基座上,氧化炉壳体一端连接进出料筒一端,进出料筒另一端设有窑头罩,窑头罩活动连接进料螺旋机,进出料筒的筒口处设有扦扳阀,氧化炉壳体另一端连接排烟筒一端,排烟筒上安装有大齿轮,排烟筒另一端设有窑尾罩,窑尾罩活动连接排烟管,氧化炉壳体内设有第一螺旋导流板,外部沿着圆周方向上设有环形加强筋和轴向加强筋,电热板安装在氧化炉壳体底部。

8.进一步地,所述氧化炉壳体由圆筒体和封头连接构成,圆筒体两端分别连接封头,封头为半球形。

9.进一步地,所述进出料筒和排烟筒均分别包括外套、内套和第二螺旋导流板,外套设在内套外侧,且与内套之间形成容纳腔,容纳腔内均设有保温棉,内套内设有第二螺旋导流板。

10.进一步地,所述氧化炉壳体外侧设有保温材料,氧化炉壳体与保温材料之间设有

多个温度热电偶,保温材料为陶瓷纤维模块。

11.进一步地,所述窑头罩和窑尾罩上分别设有u形压力计。

12.进一步地,所述氧化炉壳体外侧还设有氧化炉外罩。

13.进一步地,包括电机、小齿轮、制氧机和控制器,所述电机连接小齿轮,小齿轮与安装在排烟管上的大齿轮传动连接,所述扦扳阀设有进气孔,制氧机通过管体连接进气孔,电热板、电机、扦扳阀和制氧机分别连接控制器。

14.本实用新型的优点

15.1、本实用新型的低温富氧氧化炉通过电热板对氧化炉内的原料进行加热,温度按工艺要求由电热板任意调节。氧化炉的供气方式不是按氧化炉内燃烧所需的氧气量决定,而是按炉内原料氧化反应所需的氧量来决定,采用制氧机向炉内提供富氧量,能大大减少了氧化炉排出的烟气量,从源头上减少了烟气对环境的污染和尾气处理的难度。

16.2、本实用新型的低温富氧氧化炉能根据工艺要求,能实现像沸腾炉进行一段氧化焙烧工艺的脱硫、脱砷的焙烧工艺,也能实现用两台沸腾炉一样,低温弱氧脱砷,高温富氧脱硫的二段焙烧工艺;还能在氧化炉内进行固砷固硫的焙烧工艺。在脱砷固砷、脱硫固硫工艺中,同样能实现低温脱砷固砷,高温脱硫固硫的二段焙烧工艺。

17.3、本实用新型的低温富氧氧化炉由于采用低温富氧固硫固砷焙烧方式,使整个生产流程非常短,只有氧化炉一台,尾气处理由于烟气少,as2o3能被固化在焙砂之中,so2能被固化大部分,因此尾气处理变得简单可靠,焙砂的冷却只需一台浸没式滚筒冷却机就完成了难处理金矿的氧化焙烧任务。因此,投资很少,约为沸腾炉两段焙烧工艺的1/6。

18.4、本实用新型的低温富氧氧化炉采用耐腐的合金材料制造,其使用寿命比现有技术的沸腾炉使用寿命高出2倍以上,可达20年以上。

19.5、本实用新型的低温富氧氧化炉的投入成本低、占地面积少,能用于脱砷脱硫工艺,也能用于固砷固硫工艺,整个操作能自动化、智能化,属于低碳、清洁、节能的焙烧设备,特别适合处理含砷含硫难处理金矿的氧化炉的设备。

附图说明

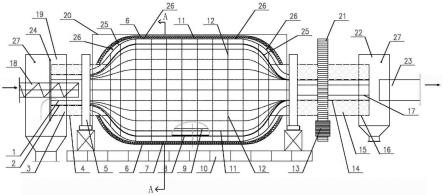

20.图1为本实用新型的氧化炉的结构示意图。

21.图2为图1中a-a的截面示意图。

22.图中:

23.1、17:第二螺旋导流板;2、14:内套;3、15:保温棉;4、16:外套;5:托轮圈、6:保温材料;7:电热板;8:圆筒体;9:第一螺旋导流板;10:基座;11:轴向加强筋;12:环形加强筋;13:小齿轮;18:送料螺旋机;19:窑头罩;20:氧化炉外罩;21:大齿轮;22:窑尾罩;23:排烟管;24:扦板阀;25:封头;26:测温热电偶;27:u形压力计。

具体实施方式

24.下面结合附图和具体实施方式对本实用新型作进一步地解释说明,需要注意的是,本具体实施例不用于限定本实用新型的权利范围。

25.如图1和图2所示,本具体实施例提供的一种低温富氧氧化炉包括氧化炉壳体、托轮圈 5、基座10、进出料筒、排烟筒、进料螺旋机18、排烟管23、电热板7、电机、小齿轮13、制

氧机和控制器。

26.将氧化炉壳体8两端分别通过托轮圈5安装在基座10上,在氧化炉壳体外侧还设有氧化炉外罩20进行密封。所述氧化炉壳体由圆筒体8和封头25一体连接构成,圆筒体8两端分别一体连接封头25,封头25为半球形。将氧化炉壳体两端设计为封头状的作用在于提高氧化炉的刚性。优选地,圆筒体8和第一螺旋导流板9均为310s型号的耐腐材料。

27.氧化炉壳体一端的封头25连接进出料筒一端,进出料筒另一端设有窑头罩19,窑头罩 19活动连接进料螺旋机18,进出料筒的筒口处设有扦扳阀24。扦扳阀24的作用在于控制氧化炉壳体内的氧气量和空气量。窑头罩19和窑尾罩22上分别设有u形压力计27。

28.氧化炉壳体另一端的封头25连接排烟筒一端,排烟筒上安装有大齿轮21,排烟筒另一端设有窑尾罩22,窑尾罩22活动连接排烟管23,氧化炉壳体内设有第一螺旋导流板9,外部沿着圆周方向上设有环形加强筋12和轴向加强筋11,电热板7安装在氧化炉壳体底部内。

29.优选地,所述进出料筒和排烟筒均分别包括外套4、16和内套2、14,外套4、16设在内套2、14外侧。外套4、16和内套2、14采用夹套式组合是为了减少氧化炉壳体转动时的扭矩,减少动力消耗。外套4、16与内套2、14之间形成容纳腔,容纳腔内均设有保温棉1、 15,内套2、14内焊接有第二螺旋导流板1、17,第二螺旋导流板1、17的作用在于将进料螺旋机18送入的材料运送到氧化炉壳体内。

30.所述氧化炉壳体外侧设有保温材料6,氧化炉壳体与保温材料6之间设有多个温度热电偶26,保温材料6为陶瓷纤维模块。保温材料6用于对整个氧化炉壳体进行保温。

31.u形压力计27和温度热电偶26目的在于便于观察窑头罩19和窑尾罩22内的温度和氧化炉壳体两端的压力变化。

32.所述电机连接小齿轮13,小齿轮13与安装在排烟管上的大齿轮21传动连接,扦扳阀24 设有进气孔,制氧机通过管体连接进气孔,电热板7、电机、扦扳阀24和制氧机分别连接控制器。

33.工作原理:

34.接通电源,通过控制器控制电机驱动小齿轮13带动安装在排烟筒上的大齿轮21转动,排烟筒带动氧化炉转动,在氧化炉旋转过程中,通过控制器打开扦板阀24,送料螺旋机18 将混合均匀的原料送入进出料筒内,由进出料筒体内的第二螺旋导流板1将原料送入氧化炉壳体内,由氧化炉壳体内的第一螺旋导流板9将原料均匀分布在氧化炉壳体内。

35.装料结束后,退出送料螺旋机18,通过控制器关闭扦板阀24,通过控制器启动电热板7 对氧化炉壳体内的原料进行加热,根据工艺要求的温度和氧量,通过控制器控制电热板7的加热温度和打开扦板阀24的大小来控制空气量和氧量。

36.原料随着电热板7温度升高,在氧化炉壳体内进行氧化反应。氧化反应分为两个阶段,第一阶段为弱氧低温,通过控制器调节电热板7的温度控制氧化炉壳体内的温度为200℃

ꢀ‑

400℃,第一阶段反应时间为1h;第二阶段为富氧高温,通过控制器启动制氧机,制氧机通过管体和扦板阀24的进气孔输入工艺要求的氧量,通过控制器调节电热板7的温度控制氧化炉壳体内的温度为500℃-600℃,第一阶段反应时间约1.5-2h。

37.第二阶段反应完成后,控制器控制电热板7断电,并打开扦板阀24,通过控制器控制电机反转带动氧化炉反向旋转,由氧化炉壳体内的第一螺旋导流板9将原料反应后的焙

砂,由进出料筒经过窑头罩19送入下一道工序,完成氧化炉一个周期的氧化反应。氧化炉出料完成后,利用第一次氧化反应的余热,接着第二周期的氧化反应,过程与第一周期一样。

相关技术

网友询问留言

已有2条留言

-

0访客 来自[中国] 2023年04月29日 10:1713768836602本人电话回复

0访客 来自[中国] 2023年04月29日 10:1713768836602本人电话回复 -

0访客 来自[中国] 2023年04月29日 10:16熔化炉整套多少钱?

0访客 来自[中国] 2023年04月29日 10:16熔化炉整套多少钱?

1