一种防堵料窑身进风的回转窑系统的制作方法

1.本实用新型涉及一种回转窑,具体涉及一种包含窑身进风装置的回转窑,属于回转窑技术领域。

背景技术:

2.回转窑是指旋转煅烧窑(俗称旋窑),属于建材设备类。回转窑按处理物料不同可分为水泥窑、冶金化工窑和石灰窑。水泥窑主要用于煅烧水泥熟料,分干法生产水泥窑和湿法生产水泥窑两大类。冶金化工窑则主要用于冶金行业钢铁厂贫铁矿磁化焙烧;铬、镍铁矿氧化焙烧;耐火材料厂焙烧高铝钒土矿和铝厂焙烧熟料、氢氧化铝;化工厂焙烧铬矿砂和铬矿粉等类矿物。石灰窑(即活性石灰窑)用于焙烧钢铁厂、铁合金厂用的活性石灰和轻烧白云石。

3.回转窑在建材、冶金、化工、环保等许多生产行业中,广泛地使用回转圆筒设备对固体物料进行机械、物理或化学处理,这类设备被称为回转窑。有色和黑色冶金中,铁、铝、铜、锌、锡、镍、钨、铬、锉等金属以回转窑为冶炼设备,对矿石、精矿、中间物等进行烧结、焙烧。如:炼铁中用它生产供高炉炼铁的球团矿;或者用回转窑对铁矿石进行直接还原等。

4.现有技术中,回转窑是一种逆流式回转窑,如图1所示;图1中回转窑实际布置时应当是左高右低。回转窑中间段是高温区,温度为1100~1300℃;左端为低温段,右端为冷却段,低温段和冷却段的温度均为500~600℃。矿物从回转窑左端进入,进窑后物料被高温烟气预热、干燥,在回转窑的高温区氧化物中的金属被还原;空气从窑的右端进入,刚进窑时,窑中含氧高、温度低,这样把窑中的高温底渣冷却。

5.现有技术中采用回转窑用于冶炼矿石获得金属,具有还原效率高、能耗少等优点,很快得到推广。现有技术中采用回转窑还原氧化物原料,采用窑头进风结构的回转窑,由于窑内供热为单点供热,即所有用于供热的空气都是从窑头喷枪喷入,所以极易在窑内产生局部高温点,从而导致散料产生熔融态,进而粘结窑壁产生结圈,使得系统作业率下降,影响生产。针对单点供热的技术问题,提出了通过在回转窑的窑身上增设进风的结构的技术方案;但是现有技术中,通过窑身进风的回转窑,进风装置直接伸入回转窑内部空腔中,回转窑在运行时,回转窑内的物料跟随回转窑不停的转动,通过窑身进风装置输入回转窑内的气体直接输送到空腔内,导致物料和气体接触不够充分,窑身进风的技术手段得不到充分的体现。此外,如果通过窑身进风装置将气体输送到物料中,回转窑内的物料极易堵塞窑身进风装置,影响窑身进风的效果、影响回转窑内的气氛氛围,造成回转窑内压力不问题,影响回转窑内物料还原或氧化的效果,影响产品的品质。

技术实现要素:

6.针对现有技术中,采用窑身进风的回转窑中,物料与通过窑身输入回转窑的气体接触不充分、物料容易堵塞回转窑窑身进风装置等技术问题;本实用新型提出一种防堵料窑身进风的回转窑系统,回转窑的窑身中段开设有进风孔;进风系统包括输风管和喷嘴;喷

嘴设置在回转窑窑身中段的进风孔内,输风管连通至喷嘴;喷嘴的外侧设有挡料板,挡料板的一端与回转窑内壁连接,挡料板与回转窑内壁形成u型空腔,喷嘴位于u型空腔内。采用本技术的回转窑系统,通过窑身进风系统输送至回转窑内的气体可以直接与物料接触,大大提升了窑身进风的技术效果;此外,通过将喷嘴设置在挡料板与回转窑内壁形成的u型空腔内,避免了物料对窑身进风装置的堵料,保证了回转窑内的气氛氛围,进而保证回转窑产品的品质。

7.根据本实用新型提供的技术方案,提供一种防堵料窑身进风的回转窑系统。

8.一种防堵料窑身进风的回转窑系统,该回转窑系统包括回转窑、进风系统和挡料板。回转窑的窑身中段开设有进风孔。进风系统包括输风管和喷嘴。喷嘴设置在回转窑窑身中段的进风孔内。输风管连通至喷嘴。挡料板的一端与回转窑内壁连接。挡料板与回转窑内壁形成u型空腔。喷嘴位于u型空腔内。

9.作为优选,喷嘴的出气方向朝向u型空腔的底部。

10.在本实用新型中,u型空腔的开口方向与回转窑的转动方向相反。

11.在本实用新型中,回转窑包括窑头、窑身和窑尾。窑头和窑尾设置在回转窑的两端。窑身位于窑头和窑尾之间。

12.作为优选,所述进风系统还包括风量分配系统。风量分配系统为由动态盘和静态盘组成的动静组合结构。静态盘设置在回转窑的窑头或窑尾的一侧,并且处于静止状态。动态盘设置在回转窑的窑身上,并且跟随回转窑转动。动态盘和静态盘通过密封圈采用可转动结构连接。

13.在本实用新型中,静态盘上设有进风口。动态盘上设有出风口。出风口通过输风管与喷嘴连接。

14.作为优选,静态盘为环形空腔结构。静态盘内设有隔板。隔板将静态盘内的空腔分成多个区域。

15.作为优选,当回转窑顺时针旋转时,隔板将静态盘内空腔分成的多个区域中,位于回转窑第三象限内的喷嘴通过空腔与进风口连通。

16.作为优选,当回转窑逆时针旋转时,隔板将静态盘内空腔分成的多个区域中,回转窑第四象限内的喷嘴通过空腔与进风口连通。

17.作为优选,回转窑上设有多个喷嘴。动态盘上设有多个出风口。多个所述喷嘴均独立的通过输风管与动态盘上的出风口连接。

18.作为优选,回转窑上设有2-100个喷嘴。

19.在本实用新型中,动态盘上出风口的数量、输风管的数量与喷嘴的数量相等。

20.本实用新型提出的一种防堵料窑身进风的回转窑系统,回转窑上设有进风孔,通过进风孔和喷嘴将气体通过进风孔直接喷入回转窑的物料中。该技术特征有以下作用:1、将窑身进风输入的气体直接喷入物料中,提高了气体与物料的接触面积;2、通过窑身进风孔和喷嘴进入回转窑内,实现回转窑的多处进风,提升回转窑内的还原气氛或氧化气氛,通过气体在回转窑内的气体流动,也进一步保证了回转窑内温度的均匀性,进一步避免了回转窑局部高温的出现,进而避免了回转窑结圈的情况。

21.现有技术中,回转窑的中部进风如图2所示,为了避免物料堵塞回转窑中部进风管,中部进风管直接伸入回转窑内,并且中部进风管的出风口位于物料的上方。从回转窑中

段进入回转窑内的风直接吹入回转窑内,没有进入物料中。

22.在本实用新型提出的技术方案中,采用技术手段:挡料板的一端与回转窑内壁连接,挡料板与回转窑内壁形成u型空腔,喷嘴位于u型空腔内;保证了物料不会堵塞喷嘴。本实用新型采用的窑身进风系统中,喷嘴位于挡料板与回转窑内壁形成u型空腔,而且u型空腔的开口方向与回转窑的转动方向相反,保证了物料不会进入到挡料板与回转窑内壁形成的u型空腔中,进而保证了物料不会进入喷嘴,实现防堵料的技术效果。

23.在本实用新型提出的优选技术方案中,喷嘴的出气方向朝向u型空腔的底部。喷嘴的出气口位于喷嘴与u型空腔底部之间,进一步保证了物料不能进入喷嘴。即使有小部分物料进入u型空腔,由于u型空腔的开口方向与回转窑的转动方向相反,随着回转窑的转动,u型空腔内的物料由于自身重力的作用,自动掉出u型空腔。

24.在本实用新型提出的优选技术方案中,进风系统还包括风量分配系统。风量分配系统为由动态盘和静态盘组成的动静组合结构。通过动静结合面实现回转窑的切换进风或停止进风。可转动结构连接为回转窑的现有技术,现有技术中的回转窑也使用了可转动结构。

25.在本实用新型中,静态盘相对于底面静止,动态盘相对于底面转动,而且与回转窑同步转动。动态盘上的出风口与回转窑窑身的喷嘴连接,并且同步转动,相对静止。静态盘为环形空腔结构。输送至窑身进风装置的气体首先通过静态盘进行气量分配,为了保证气体直接与物料接触,静态盘内设有隔板,隔板将静态盘内的空腔分成出气区域和封闭区域,当与喷嘴连接的动态盘上的出风口位于出气区域时,此时喷嘴位于回转窑内的物料中,气体输送至回转窑窑身的进风系统,气体与物料直接接触;当与喷嘴连接的动态盘上的出风口位于封闭区域时,该位置的喷嘴没有被回转窑内的物料遮盖,此时的喷嘴不喷出气体。

26.在本实用新型中,当回转窑顺时针旋转时,与位于回转窑第三象限内的喷嘴连接的动态盘上的出风口位于出气区域,此时,气体通过输送管道和喷嘴喷入回转窑内的物料中;其他区域的喷嘴连接的动态盘上的出风口位于封闭区域,喷嘴不喷出气体;如图8所示。当回转窑逆时针旋转时,与位于回转窑第四象限内的喷嘴连接的动态盘上的出风口位于出气区域,此时,气体通过输送管道和喷嘴喷入回转窑内的物料中;其他区域的喷嘴连接的动态盘上的出风口位于封闭区域,喷嘴不喷出气体;如图9所示。

27.在本实用新型中,象限的设定具体为:垂直于回转窑轴线的方向,机回转窑横截面的方向上,建立x-y平面图,从x轴方向出发,依次经过第一象限、第二象限、第三象限、第四象限。

28.本实用新型提出的防堵料窑身进风的回转窑系统,通过喷嘴和挡料板进行特殊设计,1、保证了物料不会堵塞喷嘴;2、保证了喷嘴喷入的气体与物料直接接触,提高了窑身进风的技术效果、保证了回转窑内的压力稳定,进而保证了回转窑处理物料得到产品的品质。

29.在本实用新型中,回转窑上可以设有多个所述喷嘴,每个喷嘴上均设有一个挡料板,每个喷嘴均位于一个独立的u型空腔内。多个所述喷嘴可以分为1圈或多圈设置在回转窑上。回转窑的同一圈位置,也可以设置1个或多个喷嘴。作为优选,回转窑上可以设有1-10圈喷嘴,优选为2-5圈喷嘴。每一圈近切线逆向窑身供风装置上可以设有1-100个喷嘴,优选为2-20个喷嘴。

30.在本实用新型中,通过挡料板和喷嘴的设置,使得从回转窑窑身中段进入回转窑

内的气体(尤其是还原性气体)可以直接进入物料,避免现有技术中窑身进风装置进入回转窑内的气体直接输送至回转窑的空腔内,从而实现了真正的窑身进风,从窑身中段进入回转窑内的气体可以与物料充分接触;优选通入还原性气体,实现回转窑内的气-固还原。

31.在本实用新型中,u型空腔由挡板和回转窑内部构建而成,u型空腔的底部为挡料板,u型空腔的一侧为挡料板的内部,u型空腔的另一侧为回转窑的内壁,u型空腔的底部即为挡料板与回转料连接位置。喷嘴的出气方向朝向u型空腔的底部是指喷嘴出气口的朝向挡料板与回转料连接位置。

32.在本实用新型中,u型空腔的开口方向与回转窑的转动方向相反是指,在回转窑的物理空间上,u型空腔的开口方向与回转窑的转动方向相反。例如,回转窑顺时针旋转时,位于回转窑底部的u型空腔的开口方向向右,位于回转窑左侧上部的u型空腔的开口方向向下,位于回转窑右侧上部的u型空腔的开口方向向上;回转窑逆时针旋转时,位于回转窑底部的u型空腔的开口方向向左,位于回转窑左侧上部的u型空腔的开口方向向上,位于回转窑右侧上部的u型空腔的开口方向向下。

33.与现有技术相比较,本实用新型的技术方案具有以下有益技术效果:

34.1、本实用新型通过喷嘴和挡料板进行特殊设计,保证了物料不会堵塞喷嘴,实现了回转窑窑身进风防堵塞的技术效果。

35.2、本实用新型通过进风系统中风量分配系统的设置,实现了回转窑在特定区域实现窑身进风,从回转窑窑身进入的风均直接进入物料中,增大了物料与气体的接触面积,保证了喷嘴喷入的气体与物料直接接触,提高了窑身进风的技术效果、保证了回转窑内的压力稳定,进而保证了回转窑处理物料得到产品的品质。

36.3、通过本实用新型的装置,解决了回转窑内结圈的问题,提高了回转窑的能源利用效率,能耗降低。

附图说明

37.图1为现有技术中窑身进风的回转窑示意图;

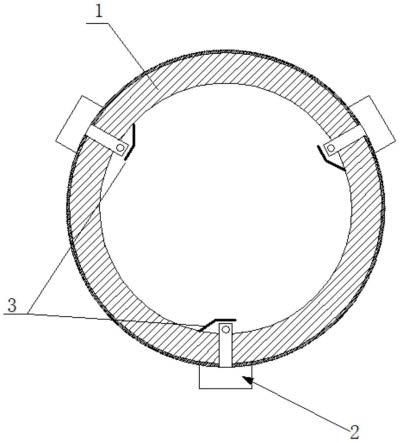

38.图2为现有技术中回转窑的窑身进风内部结构示意图;

39.图3为本实用新型一种防堵料窑身进风的回转窑系统的示意图;

40.图4为本实用新型一种防堵料的回转窑系统中,窑身进风内部结构示意图(回转窑顺时针旋转);

41.图5为本实用新型一种防堵料的回转窑系统中,窑身进风内部结构示意图(回转窑逆时针旋转);

42.图6为本实用新型一种防堵料窑身进风的回转窑系统中,喷嘴出气方向朝向u型空腔的底部的结构示意图;

43.图7为本实用新型一种防堵料窑身进风的回转窑系统中,进风系统的结构示意图;

44.图8为本实用新型一种防堵料窑身进风的回转窑系统,回转窑顺时针旋转时,风量分配系统状态示意图;

45.图9为本实用新型一种防堵料窑身进风的回转窑系统,回转窑逆时针旋转时,风量分配系统状态示意图。

46.附图标记:

47.1:回转窑;101:进风孔;102:窑头;103:窑身;104:窑尾;2:进风系统;201:输风管;202:喷嘴;203:风量分配系统;20301:动态盘;20302:静态盘;20303:进风口;20304:出风口;3:挡料板;4:隔板。

具体实施方式

48.下面对本发明的技术方案进行举例说明,本发明请求保护的范围包括但不限于以下实施例。

49.实施例1

50.如图3和图4所示,一种防堵料窑身进风的回转窑系统,该回转窑系统包括回转窑1、进风系统2和挡料板3。回转窑1的窑身中段开设有进风孔101。进风系统2包括输风管201和喷嘴202。喷嘴202设置在回转窑1窑身中段的进风孔101内。输风管201连通至喷嘴202。挡料板3的一端与回转窑1内壁连接。挡料板3与回转窑1内壁形成u型空腔。喷嘴202位于u型空腔内。

51.实施例2

52.如图3、图4、图6所示,一种防堵料窑身进风的回转窑系统,该回转窑系统包括回转窑1、进风系统2和挡料板3。回转窑1的窑身中段开设有进风孔101。进风系统2包括输风管201和喷嘴202。喷嘴202设置在回转窑1窑身中段的进风孔101内。输风管201连通至喷嘴202。挡料板3的一端与回转窑1内壁连接。挡料板3与回转窑1内壁形成u型空腔。喷嘴202位于u型空腔内。

53.其中,回转窑顺时针旋转,喷嘴202的出气方向朝向u型空腔的底部,u型空腔的开口方向与回转窑的转动方向相反。

54.实施例3

55.如图3和图5所示,一种防堵料窑身进风的回转窑系统,该回转窑系统包括回转窑1、进风系统2和挡料板3。回转窑1的窑身中段开设有进风孔101。进风系统2包括输风管201和喷嘴202。喷嘴202设置在回转窑1窑身中段的进风孔101内。输风管201连通至喷嘴202。挡料板3的一端与回转窑1内壁连接。挡料板3与回转窑1内壁形成u型空腔。喷嘴202位于u型空腔内。

56.其中,回转窑逆时针旋转,喷嘴202的出气方向朝向u型空腔的底部,u型空腔的开口方向与回转窑的转动方向相反。

57.实施例4

58.如图7所示,一种防堵料窑身进风的回转窑系统,该回转窑系统包括回转窑1、进风系统2和挡料板3。回转窑1的窑身中段开设有进风孔101。进风系统2包括输风管201和喷嘴202。喷嘴202设置在回转窑1窑身中段的进风孔101内。输风管201连通至喷嘴202。挡料板3的一端与回转窑1内壁连接。挡料板3与回转窑1内壁形成u型空腔。喷嘴202位于u型空腔内。

59.回转窑1包括窑头102、窑身103和窑尾104。窑头102和窑尾104设置在回转窑1的两端。窑身103位于窑头102和窑尾104之间。所述进风系统2还包括风量分配系统203。风量分配系统203为由动态盘20301和静态盘20302组成的动静组合结构。静态盘20302设置在回转窑1的窑头102或窑尾104的一侧,并且处于静止状态。动态盘20301设置在回转窑1的窑身103上,并且跟随回转窑1转动。动态盘20301和静态盘20302通过密封圈采用可转动结构连

接。静态盘20302上设有进风口20303。动态盘20301上设有出风口20304。出风口20304通过输风管201与喷嘴202连接。静态盘20302为环形空腔结构。静态盘20302内设有隔板4。隔板4将静态盘20302内的空腔分成多个区域。

60.实施例5

61.如图8所示,一种防堵料窑身进风的回转窑系统,该回转窑系统包括回转窑1、进风系统2和挡料板3。回转窑1的窑身中段开设有进风孔101。进风系统2包括输风管201和喷嘴202。喷嘴202设置在回转窑1窑身中段的进风孔101内。输风管201连通至喷嘴202。挡料板3的一端与回转窑1内壁连接。挡料板3与回转窑1内壁形成u型空腔。喷嘴202位于u型空腔内。

62.回转窑1包括窑头102、窑身103和窑尾104。窑头102和窑尾104设置在回转窑1的两端。窑身103位于窑头102和窑尾104之间。所述进风系统2还包括风量分配系统203。风量分配系统203为由动态盘20301和静态盘20302组成的动静组合结构。静态盘20302设置在回转窑1的窑头102或窑尾104的一侧,并且处于静止状态。动态盘20301设置在回转窑1的窑身103上,并且跟随回转窑1转动。动态盘20301和静态盘20302通过密封圈采用可转动结构连接。静态盘20302上设有进风口20303。动态盘20301上设有出风口20304。出风口20304通过输风管201与喷嘴202连接。静态盘20302为环形空腔结构。静态盘20302内设有隔板4。隔板4将静态盘20302内的空腔分成2个区域。

63.回转窑1顺时针旋转,隔板4将静态盘20302内空腔分成的2个区域,分别为出气区域和封闭区域;位于回转窑1第三象限内的喷嘴202与出气区域连通,其他象限内的喷嘴202与封闭区域连通。

64.实施例6

65.如图9所示,一种防堵料窑身进风的回转窑系统,该回转窑系统包括回转窑1、进风系统2和挡料板3。回转窑1的窑身中段开设有进风孔101。进风系统2包括输风管201和喷嘴202。喷嘴202设置在回转窑1窑身中段的进风孔101内。输风管201连通至喷嘴202。挡料板3的一端与回转窑1内壁连接。挡料板3与回转窑1内壁形成u型空腔。喷嘴202位于u型空腔内。

66.回转窑1包括窑头102、窑身103和窑尾104。窑头102和窑尾104设置在回转窑1的两端。窑身103位于窑头102和窑尾104之间。所述进风系统2还包括风量分配系统203。风量分配系统203为由动态盘20301和静态盘20302组成的动静组合结构。静态盘20302设置在回转窑1的窑头102或窑尾104的一侧,并且处于静止状态。动态盘20301设置在回转窑1的窑身103上,并且跟随回转窑1转动。动态盘20301和静态盘20302通过密封圈采用可转动结构连接。静态盘20302上设有进风口20303。动态盘20301上设有出风口20304。出风口20304通过输风管201与喷嘴202连接。静态盘20302为环形空腔结构。静态盘20302内设有隔板4。隔板4将静态盘20302内的空腔分成2个区域。

67.回转窑1逆时针旋转,隔板4将静态盘20302内空腔分成2个区域,分别为出气区域和封闭区域;回转窑1第四象限内的喷嘴202与出气区域连通,其他象限内的喷嘴202与封闭区域连通。

68.实施例7

69.重复实施例5,只是回转窑1上设有3个喷嘴202。动态盘20301上设有3个出风口20304。3个所述喷嘴202均独立的通过输风管201与动态盘20301上的出风口20304连接。动态盘20301上出风口20304的数量、输风管201的数量与喷嘴202的数量相等。

70.实施例8

71.重复实施例5,只是回转窑1上设有8个喷嘴202,8个喷嘴202分两圈设置在回转窑的窑身上。动态盘20301上设有8个出风口20304。8个所述喷嘴202均独立的通过输风管201与动态盘20301上的出风口20304连接。动态盘20301上出风口20304的数量、输风管201的数量与喷嘴202的数量相等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1