一种适用于干燥设备尾气的节能换热器装置的制作方法

1.本实用新型涉及对热风干燥设备的潮湿温热尾气进行热能利用的一种技术领域,具体为一种节能换热器装置。

背景技术:

2.能源是人们赖以生存和社会发展的重要物质基础,我国能源需求也在不断增长,但随之而来的环境污染却日益严重。以干燥设备为例,据不完全统计,在各工业总能耗中,干燥能耗大约为4%至35%之间,干燥领域不但耗能多,而且干燥设备涉及到多个行业,干燥技术的能源利用率平均只在50%左右,大量的热量被排放到环境之中,干燥过程中产生的有害物质还是环境污染的主要来源之一,因此需要生产并推广符合节能环保特点的干燥设备。热风干燥设备在进口温度不太高的情况下,废气带走的热量与总热量之比值是很大的,有的可占到总热量的40%。

3.目前广泛采用的热风干燥设备有喷雾干燥机、气流干燥机、流化床干燥设备、带式干燥机等,这类设备能耗大、尾气环保压力大。据统计,热风干燥类设备,每蒸发1 吨水通常需要蒸汽1.5~3.9 吨,能耗是巨大的,这类热风干燥设备热能利用率才28%~70%,均具有不少提升空间,排气含粉尘量在5~50 mg/m3、热尾气具有含水率大(相对湿度常在15%~70%)、温度低(通常在50~100 ℃),导致尾气热能利用难度大、并经常会不稳定、超出现有环保排放标准和有异味的不良特性,需要额外装置造价和运行费用非常大的环保装置。

4.目前应用的尾气利用装置有板式换热器、相变式热管换热器、回转式空气预热器,具有以下缺点。

5.板式空气预热器:多用2~4 mm的波浪形的钢板制成,将钢板焊接成成长方形的盒子,将若干盒子拼成一组,热尾气从盒子内通过,每个盒子外侧构成外通道,换热器内若干盒外通道构成新鲜空气通道,为了提高换热系数,通常板上加工成若干半圆形的凹凸,进行间接换热和交互传递能量,因为薄钢板为波浪形和凹凸面,从而获得较好的传热效率,但同时因为气体多次折流原因,也造成气体通过阻力过大的缺点,并且板式空气预热器由于耗用刚材较多、结构不紧凑、焊缝多且易渗漏,现在很少采用,阻力差过大,节省的蒸汽价值相当一部分抵消了风机电能的消耗,并对原系统运行造成了很大干扰,而且因为波浪凹凸面的存在,因尾气中粉尘的存在,尾气通道的清理和清洗不方便。

6.相变式换热器:是在多根并联或相对独立的密闭管构件内利用相变介质汽化-液化交替潜热传递热量,相变下段的液态工质吸收热量汽化为饱和蒸汽,蒸汽在一定的压差下上升到相变上段,放出热量,然后凝结成液体,饱和液体经汽水分离器或沿管壁回到相变下段,并再次汽化,往复循环,完成了把热量从高端向低端的单向导热,因为管内都是汽化-液化,所以换热系数比较高,但存在两级换热才能达到目的、此时的换热系数已经降低一半、换热面积要求大了一倍,为了更高的换热面积,通常在列管外表设计有翅片。热管内随时间延长会产生不凝气体导致整体换热效率下降,热管会逐渐老化以至失效,工作时热尾气的温度不适合过低以避免产生酸露腐蚀,一旦产生结露性灰垢,即使增加吹灰器或冲洗

装置,也很难处理,除非进行拆除,所以维护成本大。相变式热管式换热器,湿热含粉尘尾气道道走的也是翅片区域,翅片区域换热时相对湿度会大大提高、基至达到饱和状态,产生的冷凝水和吸附的粉尘会粘附在翅片上,会造成清洗不便、无法清洗、换热效率大大下降、无法长期使用的结果。

7.回转式空气预热器:是利用烟气和空气交替地通过金属受热面来加热空气,以转子回转式空气预热器举例,转子式受热面,它被分为许多仓格,里面装有蓄热板,蓄热板吸收燃气热量并蓄积起来,等到转至空气那面,再将袭击的热量释放给空气,自身温度降低,受热面不断旋转,热量便会不断从烟气传送给空气,空气得到加热,烟气冷却,这是回转式空气预热器的工作原理。缺点是结构复杂,且消耗电力,漏风量较大(漏风会导致湿热含粉尘尾气中的水和粉尘进入新鲜空气中,从而不适合干燥作业的热风干燥系统。

技术实现要素:

8.本实用新型的目的是提供一种节能环保型尾气换热器装置及尾气换热系统,可以有效解决背景技术中的问题。

9.实现上述目的的技术方案是:一种适用于干燥设备尾气的节能换热器装置,其特征在于:包括换热器,所述换热器包括进风箱和出风箱以及连接在进风箱、出风箱之间的翅片管,所述翅片管与进风箱、出风箱连通形成尾气通道,进风箱上设置有连通尾气通道的尾气进口,出风箱设置有连通尾气通道的尾气出口,所述翅片管之间形成新风换热通道,新风换热通道的一端为新风进口、另一端为新风出口,新风与尾气的流向呈十字形交叉。

10.本实用新型的有益效果:本实用新型适用于含粉尘的高温高湿尾气的换热,在新风的传导冷却作用下,有结露现象,导致管程中换热系数提高,结合翅片管、管外翅片处理,实现性价比可行,结露出的冷凝水对干燥尾气中的粉尘有吸附作用、降低了粉尘含量,实现尾气通道具有自洁作用和易清洗,新风通道换热面积大、进口处于裸露状态、易检查,实现干燥尾气的低温、除水、除尘的效果,即起到环保作用,新风升温后起到节能效果,并且管程直通阻力小、翅片侧新风直通阻力小,实现低能耗和工作稳定可靠的效果。

11.所述换热器设置有并排布置的两台,并相互连接形成u形的双流程结构,两台换热器的新风换热通道相互串联连接形成一个整体、并且两端开口分别作为新风进口、新风出口,两台换热器的尾气通道位于同一端的两个端口相互连接形成一个整体、另一端的两个开口分别作为尾气进口、尾气出口。

12.优选的是干燥尾气先经过第一台,经180度转弯进入第二台,新风呈直线式经过两台换热器,实现最大化的换热效果,还可以实现新风换热后的温度大于干燥尾气降温后的温度。

13.所述翅片管包括薄壁基管以及连接在基管外的翅片,所述薄壁基管采用高导热性材料制成,管内为光滑表面,薄壁基管的壁厚小于1.8mm,所述翅片采用高导热性、高可塑性材料制成。

14.工作时,高温高湿含尘干燥尾气,在尾气换热器的光滑管程中流通,在新风的传导冷却作用下,会有结露现象,导致管程中换热系数提高,结合翅片管的薄壁管、管外翅片处理,实现性价比可行,结露出的冷凝水对干燥尾气中的粉尘有吸附作用、降低了粉尘含量,实现尾气通道具有自洁作用和易清洗,新风通道换热面积大、进口处于裸露状态、易检查,

实现干燥尾气的低温、除水、除尘的效果,即起到环保作用,新风升温后起到节能效果,并且管程直通阻力小、翅片侧新风直通阻力小,实现低能耗和工作稳定可靠的效果。

15.进一步地,所薄壁基管采用不锈钢、铜、碳钢三种材质中的一种,翅片采用铝、铜、不锈钢三种材质中的一种。

16.进一步地,所述节能换热器的尾气进口、尾气出口、新风进口、新风出口中的部分或全部端口设置有压力仪表或/和温度仪表,用于温度、压力监测。

17.所述节能换热器的尾气进口、尾气出口、新风进口、新风出口中的部分或全部端口设置有旁通口,旁通口用于连接旁通管,未连接旁通管的旁通口连接有封盖;旁通管的设置用于调节尾气换热器的工作状态,减少对干燥系统的干扰。

18.进一步地,所述尾气进口与尾气出口均设置有旁通口、并且尾气进口与尾气出口的旁通口之间连接有第一旁通管。

19.进一步地,所述新风进口和新风出口均设置有旁通口,新风进口和新风出口的旁通口之间连接有第二旁通管。

20.进一步地,所述换热器的尾气进口端内安装有清洗喷头,清洗喷头用于喷出雾化冷却水对尾气进行冷却,同时还用于翅片管的清洗。

21.本实用新型可以综合采用现有其余技术的各种方案,以达到更好的组合效果。

22.综上所述,在热风干燥系统的尾气工艺流程中,采用以上本实用新型技术方案时,原理是含粉尘的高温高湿干燥尾气,在光滑管程中流通,在新风的传导冷却作用下,产生结露现象,实现性价比可行,尾气通道具有自洁作用和易清洗,新风通道易检查,实现干燥尾气降温、除水、除尘的环保作用,具有节能、阻力小、低能耗和工作稳定可靠的效果。

附图说明

23.图1为实施例1的结构示意图;

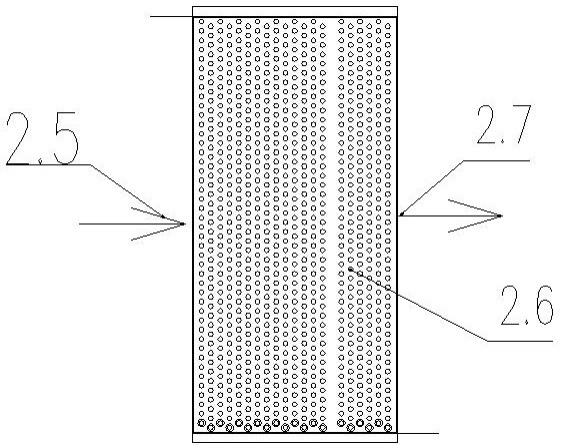

24.图2为图1的俯视图;

25.图3为翅片管的结构示意图;

26.图4为的双流程结构的换热器的结构示意图;

27.图5为实用新型的应用系统原理图。

具体实施方式

28.实施例1

29.如图1-3所示,本实用新型提供了一种适用于干燥设备尾气的节能换热器装置,包括进风箱2.1和出风箱2.2以及连接在进风箱2.1、出风箱2.2之间的多根翅片管2.6,所述翅片管2.6与进风箱2.1、出风箱2.2连通,所述翅片管2.6与进风箱2.1、出风箱2.2连通形成尾气通道,进风箱2.1上设置有连通尾气通道的尾气进口2.3,出风箱2.2设置有连通尾气通道的尾气出口2.4,所述进风箱2.1和出风箱2.2之间形成新风换热通道,新风换热通道的一端为新风进口2.5、另一端为新风出口2.7,新风与尾气的流向呈十字形交叉。

30.所述翅片管2.6包括薄壁基管2.61以及连接在基管外的翅片2.62,所述薄壁基管2.61采用不锈钢、铜、碳钢等高导热性材料中的一种制成,管内为光滑表面,薄壁基管2.61的壁厚小于1.8mm,所述翅片2.62采用铝、铜、不锈钢等高导热性、高可塑性材料中的一种制

成,薄壁基管2.61上翅片的高度为5-30mm,薄壁基管2.61上相邻翅片2.62的间距为1-10mm,翅片的厚度为0.1-0.5mm。

31.工作时,高温高湿含尘干燥尾气,在尾气换热器2的光滑管程中流通,在新风的传导冷却作用下,会有结露现象,导致管程中换热系数提高,结合翅片管2.6的薄壁管、管外翅片处理,具有成本低、换热效果好的优点,结露出的冷凝水对干燥尾气中的粉尘有吸附作用、降低了粉尘含量,实现尾气通道具有自洁作用和易清洗,新风通道换热面积大、进口处于裸露状态、易检查,实现干燥尾气的低温、除水、除尘的效果,即起到环保作用,新风升温后起到节能效果,并且管程直通阻力小、翅片侧新风直通阻力小,实现低能耗和工作稳定可靠的效果。

32.本实用新型的换热效果,特别是在流化床干燥设备中,热尾气的相对湿度通常在15%~70%之间,经过降温后,整体尾气平均值就算没有达到饱和温度,但在管的内壁处经常具备了湿空气饱和条件,管内壁上在夏天也会出现水汽的冷凝现象,从而大大提高换热系数(起到相变的原理),新鲜空气随着季节温度下降,管内壁的冷凝现象越明显,换热效果越好。

33.如图5所示,节能换热器装置主要应用于热风干燥设备1的尾气处理,使用时,连接在包括热风干燥设备1的尾气输出端,并与湿式冷却塔3配合使用,湿式冷却塔的尾气运动方向与冷却介质的运动方向相反。

34.进一步地,湿式冷却塔3属于现有常用设备,湿式冷却塔3内设置有喷嘴3.2,喷嘴3.2对应连接有水箱3.3,喷嘴3.2与水箱3.2之间串接有输送泵3.4和换热器3.5,换热器3.5用于对换热后的热水进行换热、降温。

35.作为本实施例的进一步改进,所述节能换热器2的尾气进口、尾气出口、新风进口、新风出口中的部分或全部端口设置有压力仪表或/和温度仪表(图中未示出),压力仪表或/和温度仪表均为现有公知技术,用于温度、压力监测。

36.进一步地,作为示例性说明,在本实施例中节能换热器2的尾气进口、尾气出口、新风进口、新风出口中的端口均设置有压力仪表和温度仪表

37.进一步地,所述尾气换热器2的尾气进口2.3内设置有清洗喷头12,清洗喷头12用于喷出雾化冷却水对尾气进行冷却,同时还用于翅片管的清洗以及起到湿式冷却塔3的补水装置作用。

38.进一步地,喷头12的进口端连接有控制阀门20,控制阀门20根据尾气进口2.3和/或尾气出口2.4的压力动作,举例为:根据尾气进口2.3与尾气出口2.4之间的压力差设定值动作,比如压力差大于设定值300pa时,说明尾气通道需要清理,否则换热系数会下降严重,开启控制阀门20一个工作时间、比如5分钟;根据一个设定的时间,比如每隔8个小时,开启控制阀门20工作5分钟;根据新风进口2.5、新风出口2.7之间的压力差,判断新风通道是否到清洗的时间,比如压力差达到300 pa时,需要对新风通道进行清理。温度仪表在工作过程中,也能反映出换热效果,通常温度仪表用于监测换热效果,压力仪表用于判断尾气或新风通道是否需要清洗、清理。

39.综上所述,在热风干燥系统的尾气工艺流程中,采用以上本实用新型技术方案时,可实现性价比可行,尾气通道具有自洁作用和易清洗,新风通道易检查,实现干燥尾气降温、除水、除尘的环保作用,具有节能、阻力小、低能耗和工作稳定可靠的效果。

40.附图1到3的工作过程仅为部分示意,不是全部工作形式,在些不一一作出说明。

41.本实用新型以上实施方案方式和布置方案中的术语,均为现有技术。

42.实施例2

43.如图5所示,本实施例与实施例1的区别在于:尾气换热器2的新风出口连接有第一旁通管13。

44.实施例3

45.如图5所示,尾气换热器2的尾气进口2.3和尾气出口2.4之间旁接有第二旁接管14,第二旁接管14上串接有调节阀15。

46.实施例4

47.如图4所示,所述换热器2设置有并排布置的两台,并相互连接形成u形的双流程结构,两台换热器2的新风换热通道相互串联连接形成一个整体、并且两端开口分别作为新风进口2.5、新风出口2.7,两台换热器2的尾气通道位于同一端的两个端口通过风箱9相互连接形成一个连通的整体、另一端的两个开口分别作为尾气进口、尾气出口。

48.新风呈直线式经过两台相互连接的换热器,实现最大化的换热效果,还可以实现新风换热后的温度大于干燥尾气降温后的温度。当新风呈直线式经过第一台换热器2.10、第二台换热器2.11时,换热效果只是会差一些,但基本目的效果一样,属于等同技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1