导热油加热装置的制作方法

1.本技术涉及导热油加热技术,尤其涉及一种导热油加热装置。

背景技术:

2.导热油作为热能载体,是用于间接传递热量的一类热稳定性较好的专用油品,具有传热效果好,节能,输送操作方便等特点。导热油循环于加热装置和设备之间进行热能传递。

3.通过导热油加热装置将导热油加热至合格温度,从出油管流向设备传递热能;回流的导热油从进油口进入加热装置内,通过电加热装置再进行加热,然后再从出油管流向设备传递热能。通常导热油在加热装置内不断的流入流出,处于动态平衡的状态。

4.现有的导热油加热装置内部为整体的储油腔,导热油通过进油口进入后,再通过出油管排出,流动路径较短,导热油在电加热装置处的接触加热时间有限,影响了导热油的出油温度;并且,整体储油腔的导热油加热装置,加热后的导热油容易受到进油口处导热油的影响,影响导热油的出油温度。

技术实现要素:

5.本技术提供一种导热油加热装置,用以解决现有的导热油与电加热装置接触不充分,影响出油温度的问题。

6.本技术提供一种导热油加热装置,包括底板、固定架和筒体,所述筒体通过固定架与底板固定,所述筒体内一端固定有电加热装置,所述筒体的另一端设有出油管,所述电加热装置上的接线端穿过筒体的侧壁设置,所述筒体的底部设有进油口,所述电加热装置上套有与筒体固定的导流管,所述出油管与导流管内连通,所述出油管上设有用于遮盖导流管的顶板,所述导流管远离出油管的一端侧壁设有多个通孔,所述进油口的上端设有与筒体内壁固定的隔板,所述隔板设在进油口和通孔之间。

7.可选的,所述电加热装置的数量为多个,所述导流管套接在全部电加热装置的外侧。

8.可选的,所述电加热装置的数量为多个,所述导流管的数量与所述电加热装置的数量相同,每个所述导流管单独套接在与其对应的电加热装置的外侧。

9.可选的,所述顶板上设有与出油管连通的出油口,所述出油口设在导流管内,所述出油管通过出油口与导流管内连通。

10.可选的,所述底板上安装有热油泵,所述热油泵的排油口与进油口连通,所述热油泵上设有进油管。

11.可选的,所述进油管上安装有过滤器。

12.可选的,所述筒体的外壁套有外壳体,所述筒体与所述外壳体之间填充有保温层。

13.可选的,所述接线端上设有用于安全防护的罩体。

14.与现有技术相比,本技术提供的导热油加热装置的有益效果是:

15.通过隔板对进油口进入的导热油起到导向的作用。将导流管套接在电加热装置上,导热油沿导流管外壁从通孔进入内部,从通孔进入导流管内的导热油能充分的与电加热装置接触。导流管既延长了导热油的接触加热时间,同时,也分隔了加热后的导热油和进油口刚进入的导热油,避免未加热的导热油从出油管流出,不会影响出油温度。

16.通过出油口将导流管内的导热油从出油管抽出,导流管内电加热装置四周的导热油温度更高,针对导流管内抽出导热油确保出油温度合格。通过过滤器对回流的导热油进行过滤,防止杂质进入导热油加热装置。

17.外壳体对导热油加热装置的筒体具有保护作用,通过保温层能够起到隔热保温效果,防止导热油加热装置内的热能过快流失。罩体用于保护接线端预防触电短路等危险。

附图说明

18.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

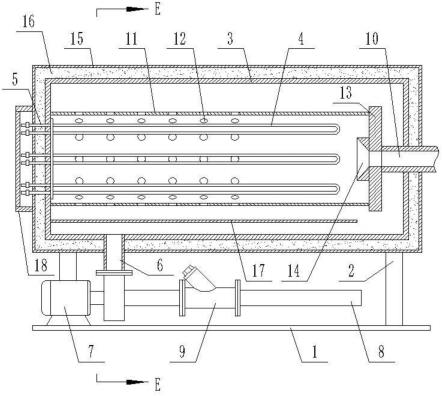

19.图1为本技术一实施例提供的导热油加热装置的导流管全部套接剖视图;

20.图2为本技术一实施例提供的导热油加热装置的e-e处截面图;

21.图3为本技术一实施例提供的导热油加热装置的导热油流向示意图;

22.图4为本技术一实施例提供的导热油加热装置的导流管单独套接剖视图;

23.图5为本技术一实施例提供的导热油加热装置的f-f处截面图;

24.图6为本技术一实施例提供的导热油加热装置的a处放大示意图。

25.附图标记说明:

26.底板1;固定架2;筒体3;电加热装置4;接线端5;进油口6;热油泵7;进油管8;过滤器9;出油管10;导流管11;通孔12;顶板13;出油口14;外壳体15;保温层16;隔板17;罩体18。

具体实施方式

27.为使本技术实施例的目的、技术方案和优点更加清楚,下面对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,也属于本技术保护的范围。

28.如图1-图6所示,本技术一实施例提供一种导热油加热装置,包括底板1、固定架2和筒体3,所述筒体3通过固定架2与底板1固定,所述筒体3内一端固定有电加热装置4,所述筒体3的另一端设有出油管10,所述电加热装置4上的接线端5穿过筒体3的侧壁设置,所述筒体3的底部设有进油口6,所述电加热装置4上套有与筒体3固定的导流管11,所述出油管10与导流管11内连通,所述出油管10上设有用于遮盖导流管11的顶板13,所述导流管11远离出油管10的一端侧壁设有多个通孔12,所述进油口6的上端设有与筒体3内壁固定的隔板17,所述隔板17设在进油口6和通孔12之间。

29.使用时,待加热的导热油从进油口6进入到筒体3内,进入筒体3的导热油经隔板17的导向从侧端开口处向上流动,再从通孔12流入导流管11内。电加热装置4的接线端5与外

部电源电连接,通过电加热装置4对筒体3内的导热油进行加热。

30.经隔板17导向的导热油,再从通孔12进入导流管11能有效延长加热路径和加热时间;并且,导热油从通孔12进入导流管11,确保导热油能与电加热装置4充分接触进行加热,提高了导热油的加热效率。出油管10从导流管11内抽取接近电加热装置4的导热油,确保出油管10流出的导热油温度合格。

31.本实施例中,通过隔板17对进油口6进入的导热油起到导向的作用。将导流管11套接在电加热装置4上,导热油沿导流管11的外壁从通孔12进入内部,从通孔12进入导流管11内的导热油能充分的与电加热装置4接触。导流管11既延长了导热油的接触加热时间,同时,也分隔了加热后的导热油和进油口刚进入的导热油,避免未加热的导热油从出油管10流出,不会影响出油温度。

32.在一种可能的实现方式中,所述电加热装置4的数量为多个,所述导流管11套接在全部电加热装置4的外侧。

33.通过电加热装置4外侧套接的导流管11对导热油起到导流作用,有效的延长导热油的停留时间和加热距离;将电加热装置4附近高温的导热油与靠近筒体3筒壁温度较低的导热油分隔,避免低温导热油混合高温导热油,影响出油温度。

34.在一种可能的实现方式中,所述电加热装置4的数量为多个,所述导流管11的数量与所述电加热装置4的数量相同,每个所述导流管11单独套接在与其对应的电加热装置4的外侧。

35.单独对应套接的导流管11能进一步针对管内导热油进行加热,对导流管11内体积更小的导热油进行加热,加热速度更快,效率更高,用于导热油的快速加热升温补充。

36.在一种可能的实现方式中,所述顶板13上设有与出油管10连通的出油口14,所述出油口14设在导流管11内,所述出油管10通过出油口14与导流管11内连通。

37.通过顶板13遮盖导流管11的管口位置,通过出油口14将导流管11内加热后的导热油从出油管10抽出,出油口14与外部抽油泵连通,出油口14伸入导流管11内部,因此,出油口14能够针对导流管11抽取高温导热油,确保出油温度合格。

38.在一种可能的实现方式中,所述底板1上安装有热油泵7,所述热油泵7的排油口与进油口6连通,所述热油泵7上设有进油管8。

39.通过热油泵7由进油管8向筒体3中注入导热油,热油泵7提高导热油的进油速度,使导热油能够顺利进入筒体3中。

40.在一种可能的实现方式中,所述进油管8上安装有过滤器9。通过过滤器9对回流的导热油进行过滤,滤除油内杂质。

41.在一种可能的实现方式中,所述筒体3的外壁套有外壳体15,所述筒体3与所述外壳体15之间填充有保温层16。外壳体15对筒体3起到保护作用,通过保温层16起到隔热保温的效果,避免导热油热量散失迅速。

42.在一种可能的实现方式中,所述接线端5上设有用于安全防护的罩体18。罩体18对接线端5起到保护作用,遮盖后防止触电短路等危险。

43.最后应说明的是,以上各实施例仅用以说明本技术的技术方案,而非对其限制;尽管参照前述各实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解;其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进

行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1