一种组合式内传导散热器的制作方法

1.本实用新型涉及散热技术领域,特别涉及一种散热器。

背景技术:

2.散热器主要由吸热体和散热体组成,在散热体上设置有翅片以增加散热体的散热表面积。对于一些散热体的生产,其通过将型材条切割成段,然后将切割成段的型材条经过钻孔等机加工形成该散热体,其中,型材条在挤出生产时,其外部即成型有翅片,使得这类的散热体加工成本较低,且生产效率较高。但是受到型材条挤出成型工艺的限制,一些型材条的内部采用较为平整的结构,或者只设置有深度较浅的凹槽,使得散热体的总表面积较小,降低了散热效率。此外,热量在散热体的传导较慢,影响了传热效率。

技术实现要素:

3.本实用新型的目的在于提供一种组合式内传导散热器,能够解决散热体的总表面积较小,以及热量在散热体的传导较慢的问题。

4.为实现上述目的,提供一种组合式内传导散热器,其包括吸热体、散热体和导热组件,所述吸热体位于散热体的下方,所述导热组件设置于吸热体与散热体之间,其中,所述散热体包括:外框,具有呈前后两端贯通的腔体,并于外表面设置有翅片;传导热管,设置于所述腔体内,并与所述腔体的内表面相接。

5.根据所述的一种组合式内传导散热器,所述传导热管弯曲布置,并具有与腔体的内侧壁相接的直管段。

6.根据所述的一种组合式内传导散热器,所述传导热管弯曲设置为呈螺旋状。

7.根据所述的一种组合式内传导散热器,所述腔体的内侧壁凹设有限位槽,所述传导热管位于限位槽内。

8.根据所述的一种组合式内传导散热器,所述传导热管弯曲成蛇形。

9.根据所述的一种组合式内传导散热器,还包括风扇,所述风扇设置于腔体的前侧和/或后侧。

10.根据所述的一种组合式内传导散热器,所述外框具有:两侧板,分设于所述腔体的两侧;底板部,位于外框的底部,并与所述吸热体相接。

11.根据所述的一种组合式内传导散热器,所述吸热体包括第一底座和第二底座,所述第一底座、第二底座和底板部自下而上依次排列。

12.根据所述的一种组合式内传导散热器,所述导热组件包括:第一热管,设置为多个并沿前后方向依次排列,所述第一热管具有第一吸热段和第一传热段,所述第一吸热段位于第一底座与第二底座之间,所述第一传热段插装于侧板;第二热管,具有第二吸热段和第二传热段,所述第二底座的顶面凹设有安装槽,所述第二吸热段位于安装槽内,所述第二传热段插装于侧板,且所述第二吸热段与第一吸热段呈一夹角布置。

13.根据所述的一种组合式内传导散热器,所述第一吸热段的端部与第一传热段的端

部之间通过弧形段连接,所述弧形段与第一底座的顶部之间形成有安装空间,所述吸热体还包括吸热垫块,所述吸热垫块位于安装空间并分别与弧形段与第一底座相接,且所述吸热垫块的侧面与第一底座的侧面齐平。

14.上述方案具有如下至少一个有益效果:如上述结构,在腔体内设置有传导热管,能够减少散热体内部空间的浪费,并使得散热体能够具有较大的散热表面积,提高散热器的散热效率;传导热管不仅能够利用其表面进行散热,还可将热量快速传导,将热量从外框温度较高的位置传导至温度较低的位置,能够提高热量在散热体的传导效率。

15.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

16.下面结合附图和实施例对本实用新型进一步地说明;

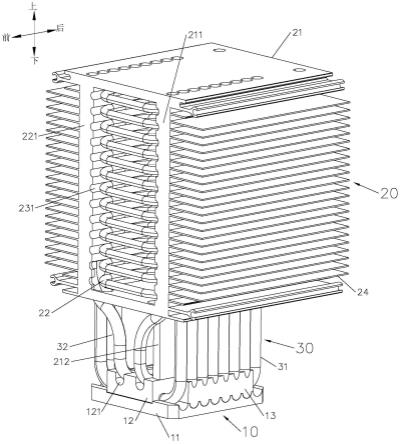

17.图1为本实用新型第一实施例的结构图;

18.图2为本实用新型第一实施例的剖视图;

19.图3为本实用新型第一实施例的分解图;

20.图4为本实用新型第二实施例的结构图;

21.图5为本实用新型第二实施例的分解图。

具体实施方式

22.本部分将详细描述本实用新型的具体实施例,本实用新型之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本实用新型的每个技术特征和整体技术方案,但其不能理解为对本实用新型保护范围的限制。

23.在本实用新型的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

24.在本实用新型的描述中,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

25.本实用新型的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本实用新型中的具体含义。

26.参照图1至图5,一种组合式内传导散热器,其包括吸热体10、散热体20和导热组件30,吸热体10位于散热体20的下方,导热组件30设置于吸热体10与散热体20之间,吸热体10用于吸收热源的热量,通过导热组件30可将吸热体10上的热量传导至散热体20,通过散热体20将热量予以散发。其中,散热体20包括外框21和传导热管22,外框21具有呈前后两端贯通的腔体23,且外框21的外表面设置有翅片24,传导热管22设置于腔体23内,并与腔体23的

内表面相连接或抵接。

27.如上述结构,在腔体23内设置有传导热管22,能够减少散热体20内部空间的浪费,并使得散热体20能够具有较大的散热表面积,提高散热器的散热效率。此外,传导热管22不仅能够利用其表面进行散热,还可将热量快速传导,将热量从外框21温度较高的位置传导至温度较低的位置,能够提高热量在散热体20的传导效率。再者,散热体20能够充分利用其内部空间来进行散热,避免散热体20的外廓尺寸过大,使得散热器便于安装布置于一些空间受限的场所。其中,外框21可通过将型材条截断加工等步骤加工成型,以提高其生产效率,降低生产成本。

28.其中,传导热管22弯曲布置,并具有与腔体23的内侧壁相连接或抵接的直管段221。通过该结构可增加传导热管22的长度,增加散热体20的散热表面积,且直管段221增加传导热管22与外框21之间的接触面积,以利于热量传导。

29.参照图1至图3,在本实用新型的第一实施例,在本实施例中,传导热管22弯曲设置为呈螺旋状。为便于将传导热管22定位,腔体23的内侧壁凹设有限位槽231,传导热管22位于限位槽231内。

30.具体的,在本实施例中,传导热管22弯曲设置为呈矩形螺旋状。此外,传导热管22还可弯曲设置为呈圆柱形螺旋状。

31.在本实施例中,外框21具有侧板211和底板部212,侧板211设置为两个并分设于腔体23的两侧,底板部212位于外框21的底部,且底板部212与吸热体10相连接或抵接。通过底板部212将外框21与吸热体10之间进行分隔支撑,腔体23形成于两个侧板211之间,即直管段221相接于侧板211。

32.在本实施例中,吸热体10包括第一底座11和第二底座12,第一底座11、第二底座12和底板部212自下而上依次排列。其中,导热组件30包括第一热管31和第二热管32,第一热管31设置为多个并沿前后方向依次排列,第一热管31具有第一吸热段311和第一传热段312,第一吸热段311位于第一底座11与第二底座12之间,第一传热段312插装于侧板211,第二热管32具有第二吸热段321和第二传热段322,第二底座12的顶面凹设有安装槽121,第二吸热段321位于安装槽121内,第二传热段322插装于侧板211,且第二吸热段321与第一吸热段311呈一夹角布置。

33.如上述结构,通过第一热管31和第二热管32可将热量从吸热体10快速传导至散热体20,提高散热效率;第二吸热段321与第一吸热段311呈一夹角布置,以使第二吸热段321能够较为均匀地吸收各第一吸热段311传导的热量,提高吸热效果。此外,第一传热段312和第二传热段322均插装于侧板211,使得热量可在侧板211上较为集中,通过传导热管22的直管段221与侧板211相接,使得传导热管22能够将侧板211上的热量快速传导、散发,减少侧板211上的热量积聚,提高散热效率。

34.其中,第二吸热段321与第一吸热段311可设置为呈90

°

夹角布置。

35.在本实施例中,第一吸热段311的端部与第一传热段312的端部之间通过弧形段313连接,弧形段313与第一底座11的顶部之间形成有安装空间,吸热体10还包括吸热垫块13,吸热垫块13位于安装空间并分别与弧形段313与第一底座11相连接或抵接,且吸热垫块13的侧面与第一底座11的侧面齐平。通过该结构,吸热体10的底面和侧面均可与热源相接触并能够很好地进行吸热,提高了散热体20的安装灵活性和适用范围。

36.参照图4和图5,本实用新型的第二实施例,与第一个实施例相比,在本实施例中,传导热管22弯曲成蛇形,且传导热管22的径向截面呈条状。其中,传导热管22的长度方向垂直于该径向截面。

37.此外,在本实施例中,传导热管22设置为多个并呈矩形阵列布置,以增加传热热管的布设数量,增加散热表面积。

38.在一些实施例中,本实用新型的散热器还包括风扇(图中未示出),其中,可在腔体23的前侧或者后侧设置风扇,或者在腔体23的前后两侧均设置风扇,以对散热体20进行强制风冷。

39.上面结合附图对本实用新型实施例作了详细说明,但是本实用新型不限于上述实施例,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1