一种新型炭黑反应系统的制作方法

1.本实用新型属于炭黑生产技术领域,尤其涉及一种新型炭黑反应系统。

背景技术:

2.炭黑是由烃类在高温下不完全燃烧或热解而成,其生产工艺过程主要是原料油经过原料油预热器预热后,通过油枪呈雾化状喷入反应炉中,在1900℃-2200℃下发生高温裂解反应,生成炭黑粉尘,含炭黑粉尘的烟气经过急冷降温终止反应、回收余热后经袋滤收集、湿法造粒、干燥包装等一系列过程,最终得到成品炭黑。整个工艺过程中最重要的是炭黑反应系统,这一系统过程的控制,决定了炭黑的质量与成本。

3.目前炭黑反应系统的主要设备有炭黑反应炉、主供风机、空气预热器、原料油预热器、余热回收器等。其中,常用的炭黑反应炉为五段炉,包括燃烧段、喉管段、反应段、急冷段和汽化段。因反应温度高,炭黑反应炉全部使用耐火材料做为内衬,但由于操作条件苛刻,使用寿命短;传统炭黑反应炉的燃烧段,是由一个空腔组成,燃料油或燃料气喷入高温空气中,从而形成高温烟气流进入喉管段,但其内燃料气与空气混合均匀性差,燃烧效率低,火焰温度低,空气过剩系数高,烟气含氧量高,在喉管段需消耗大量原料油与氧反应,导致原料油的消耗提高;传统炭黑反应炉喉管段只有径向油枪,雾化后的原料油喷入反应炉后呈圆环状,圆心处空芯,燃烧后的高温烟气大部分在空芯处进入反应段,不能与原料油进行充分接触,反应不均匀,且效率低,从而导致生成的炭黑颗粒不均匀,产品质量差,着色强度、氮吸附等指标低;传统喉管采用金属外壳、内衬耐火材料的结构形式,喉管内侧的温度大约在1900℃-2200℃左右,气体的流速也在1马赫左右,由于喉管长期受到高温、高流速的冲刷,会导致喉口的几何尺寸呈现逐步扩大趋势,且呈不规则的形状变化,从而导致炭黑反应颗粒度呈现不均匀的变化趋势,进而导致产品质量及稳定性变差;传统炭黑反应炉的点火均为操作人员现场启动,为人工点火,通常是在反应炉外人工点燃火把后,再放入燃烧段,通过观火镜查看火焰燃烧情况,当发生灭火时,需重复上述点火操作,操作繁琐,而且有回火的风险,危险性高;传统的主供风机全频运转,采用放掉部分空气量模式,使用调节阀调整风量,控制波动较大,易造成能源浪费;传统的空气预热器大部分预热温度在750℃-850℃左右,存在燃料消耗高,热量回收利用率低的问题;传统原料油预热器采用圆形外壳,内设盘管,原料油在管内流动,烟气在管外流动,由于管外间隙不能做到均匀分布,会使部分烟气进行偏流,原料油的预热温度在200℃左右,温度偏低,喷入反应炉的原料油雾化效果差,油雾滴大,不能与热空气充分反应,反应效果差;传统炭黑反应系统是回收炭黑烟气中的余热产生蒸汽后供炭黑生产使用,由于炭黑不需要中高压蒸汽,所以导致管壁温度偏低,容易积灰,降低传热效率,甚至造成堵塞。

技术实现要素:

4.本实用新型的一个或多个实施例的细节在以下附图和描述中提出,以使本技术的其他特征、目的和优点更加简明易懂。

5.本实用新型提出一种新型炭黑反应系统,通过对反应系统中各设备进行改进组合配置,解决了现有炭黑反应系统存在的上述技术问题,具有提高燃烧效率,降低原料油消耗,节能降耗,减少开停车等检维修次数,操作波动减少,延长设备的使用寿命,提高了操作安全性,提高产品质量和稳定产能的特点。

6.本实用新型一方面公开了一种新型炭黑反应系统,包括

7.主供风机系统,采用变频控制;

8.高温空气预热器,其冷风进口与主供风机系统相连接;

9.余热回收器,其上端与高温空气预热器的上端连接;

10.高温原料油加热器,其前端与余热回收器的下端连接;

11.炭黑反应炉系统,其前端与高温原料油加热器的炭黑原料油出口连接,其后端与高温空气预热器的下端通过烟道连接,包括燃烧段,喉管段,反应段,急冷段和汽化段,其中,燃烧段远离喉管段的一端上方设置热空气进口,其前端设置燃料气进口,其内设置配风器,用于热空气与燃料气混合均匀。

12.在其中一些实施例中,燃烧段设置自动升温系统,其中,自动升温系统接入dcs顺控程序。

13.在其中一些实施例中,自动升温系统包括自动升温系统和自动点火器,其中,自动点火器接入dcs顺控程序,火焰监测器设置在炭黑反应炉系统的前端板上。

14.在其中一些实施例中,喉管段沿圆周方向排布设置多个径向油枪,其内部中心位置设置轴向油枪。

15.在其中一些实施例中,急冷段采用两级急冷,其中,一级急冷为高压水雾化急冷,用于进入烟气中进行终止反应;二级急冷为双流体雾化急冷,用于控制烟气温度保护设备。

16.在其中一些实施例中,高温原料油加热器包括方形壳体,其内设置加热管,加热管管束在方形壳体内部呈等间距均匀有序排列。

17.在其中一些实施例中,高温空气预热器热空气出口与炭黑反应炉系统的热空气进口通过热风管道相连接,其中,热风管道采用内衬耐火砖一体化结构。

18.在其中一些实施例中,喉管段的材质为耐热合金钢,其外部设置水冷却系统。

19.与现有技术相比,本实用新型的有益效果在于:

20.(1)本实用新型的主供风机系统采用变频控制,可以将原先放散的空气进行关闭,减少了无效作业,使风量操作呈线性操作,调整精度增强,波动减少;高温空气预热器可将高温空气预热温度提高至950℃,可以将烟气中的热量更多的带入到燃烧系统中,降低了成本;余热回收器通过提高蒸汽压力,从而提高换热管的壁温,减少了因壁温降低而出现挂灰影响传热效率、甚至堵塞,使炭黑生产无法继续的问题,保证了生产系统和回收蒸汽稳定,减少了开停车等检维修次数,延长了设备的使用寿命;炭黑反应炉系统的燃烧段内设置配风器,使通过配风器的热空气与燃料气混合均匀,接触面增大,降低了过剩氧系数,减少了原料油的反应消耗,提高原料油温,可以降低粘度,提高雾化效果,提高反应的均匀性和稳定性,使得新型炭黑反应系统达到了降本增效的效果。

21.(2)本实用新型炭黑反应炉系统的燃烧段还设置自动升温系统,自动升温系统包括自动点火器和火焰监测器,从反应炉的点火到投油生产,可以实现现场无人化操作,反应炉内的燃烧情况通过火焰监测器自动检测,实现灭火报警、超温超压联锁等,不仅使生产系

统更智能、便捷,并且降低了操作风险,提高了操作安全性。

22.(3)本实用新型炭黑反应炉系统的喉管段同时设置了径向油枪和轴向油枪,使原料油与高温烟气进行充分接触,反应均匀稳定,降低了炭黑的生产成本,提高产品质量和产能的稳定性.

23.(4)本实用新型炭黑反应炉系统的急冷段采用两级急冷,通过急冷水枪的分级控制,使得一对一控制,降低干扰因素,增加了控制的稳定性。

24.(5)本实用新型的高温原料油加热器,采用方形壳体结构,加热管管束在方形壳体内部呈等间距均匀有序排列,上述结构能够使炭黑烟气分布均匀,原料油与炭黑烟气的接触面均匀,避免偏流,减少了煤焦油因局部高温所带来的结焦等负面影响,使炭黑的生产和产品质量更加平稳。

25.(6)本实用新型的喉管段材质为耐热合金钢,有效避免因高温高流速冲刷而造成喉口变形需进行频繁更换,造成炭黑质量波动和检维修次数较多的问题,且减少了备件成本。

附图说明

26.此处所说明的附图用来提供对本实用新型的进一步理解,构成本实用新型的一部分,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

27.图1为现有技术中燃烧段的结构示意图;

28.图2为现有技术中喉管段的结构示意图;

29.图3为现有技术中炭黑原料油预热器的截面示意图;

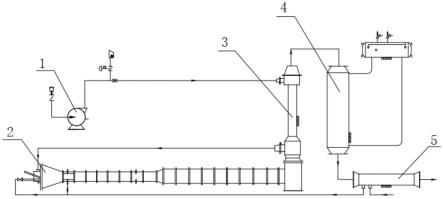

30.图4为本实用新型实施例所提供的新型炭黑反应系统的结构示意图;

31.图5为本实用新型实施例所提供的炭黑反应炉系统的结构示意图;

32.图6为本实用新型实施例所提供的喉管段的结构示意图;

33.图7为本实用新型实施例所提供的高温原料油加热器截面的结构示意图;

34.附图中:1、主供风机系统,2、炭黑反应炉系统,201、热空气进口,202、燃料气进口,203、配风器,204、燃烧段,205、喉管段,206、反应段,207、急冷段,208、汽化段,209、径向油枪,210、轴向油枪,3、高温空气预热器,4、余热回收器,5、高温原料油加热器,501、壳体,502、加热管。

具体实施方式

35.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行描述和说明。

36.本实用新型所涉及的“一”、“一个”、“一种”、“该”等类似词语并不表示数量限制,可表示单数或复数。本实用新型所涉及的术语“包括”、“包含”、“具有”以及它们任何变形,意图在于覆盖不排他的包含。本实用新型所涉及的“连接”、“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电气的连接,不管是直接的还是间接的。本实用新型所涉及的“多个”是指两个或两个以上。本实用新型所涉及的术语“第一”、“第二”、“第三”等仅仅是区别类似的对象,不代表针对对象的特定排序。

37.本实用新型实施例提供了一种新型炭黑反应系统,图4为根据本实用新型实施例的新型炭黑反应系统的结构示意图。参考图4所示,该新型炭黑反应系统至少包括:主供风机系统1,炭黑反应炉系统2、高温空气预热器3、余热回收器4和高温原料油加热器5。其中,主供风机系统1,用于提供原料油在炭黑反应炉内燃烧所需的助燃空气。主供风机系统1采用变频控制,启动电流小,能够避免对电网造成冲击;风量控制精度高,风量波动小;风机转速低,轴承等转动部件所需维护量小;无多余空气放散,电耗低。

38.本实用新型实施例炭黑反应炉系统2,包括燃烧段204,喉管段205,反应段206,急冷段207和汽化段208,其中,燃烧段204远离喉管段205一端的上方设置热空气进口201,与高温空气预热器3的热空气出口相连接,其前端设置燃料气进口202,热空气通过热风管道进入燃烧段204内部空腔设置的配风器203,与进入燃烧段204内部的燃料气进行混合燃烧,增强了二者的接触面积与机率,使燃料气的燃烧充分,燃烧温度更高,火焰温度更均匀,反应更彻底,转化率更高,炭黑粒径更小,分子颗粒更均匀,着色强度更高,从而使产品质量更加稳定。燃烧段204还设置自动升温系统,其接入dcs顺控程序,从吹扫、检漏、点火、低升温、中升温、热负荷至正常生产,均可实现电脑操控。流量计调节阀组设置在燃料气管网,根据dcs给定的程序,调整燃料气流量,使其自动进入炭黑生产的各个阶段,如点火阶段、低升温阶段、中升温阶段、高升温阶段、生产阶段。自动升温系统包括自动点火器和火焰监测器,中控根据电脑进程进行阶段性确认,即可进入正常生产,位于燃烧段内的自动点火器接入dcs顺控系统,设置在反应炉前端板上的火焰监测器可实时检测反应炉内点火情况,无需操作人员现场操作并从观火镜查看火焰燃烧情况,实现智能化控制,操作简便,安全可靠。

39.本实用新型实施例炭黑反应炉系统2的喉管段205采用金属外壳,使用耐热合金钢制作,其外部配备水冷却系统,能够持续吸收金属喉口的热量,稳定其金属材料的物理性能,耐得住高温和高速气流的冲刷,保证喉口的尺寸不变形,不仅延长了喉管的使用寿命,而且避免了炭黑反应颗粒度呈现不均匀变化,保证了炭黑质量的稳定性,减少了炭黑频繁开停车检修的次数。为了避免高温烟气不能与原料油进行充分接触,造成反应不均匀,降低反应效率,而导致生成的炭黑颗粒不均匀、产品质量差、着色强度和氮吸附等指标低的问题,喉管段205除了沿圆周方向排布设置多个径向油枪209外,还在其内部中心位置设置了轴向油枪210,通过径向油枪209和轴向油枪210同时使用,使原料油与高温烟气进行充分接触,提高接触机率,使反应均匀,提高了反应效率和产品质量,降低了炭黑的原料油单耗。

40.与传统的反应炉急冷段采用4-8支约1.2mpa的水进行急冷降温,通过提高水的压力经过水喷嘴进行雾化进入炭黑烟气中,使其终止反应且同时达到保护设备空气预器的目的不同,本实用新型炭黑反应炉的急冷段207采用两级急冷,一级急冷通过高压水进行雾化进入烟气中进行终止反应,二级急冷用双流体雾化进入烟气中控制烟气温度保护设备,两级急冷实现了终止反应与保护设备的分级控制,避免了干扰和相互影响,提高炭黑生产的稳定性,而且,双流体雾化使水的雾滴更小更均匀,汽化效果更好,使反应炉后部系统不会有水产生,从而保护了反应炉和后部系统设备。

41.炭黑工业一直追求高空气温度,可以从炭黑反应温度中回收更高的热量,减少燃料的投入成本,高温空气可以快速膨胀,迅速与空气混合,降低空气过剩系统,提高一次燃烧率,使进入喉管段的炭黑烟气中氧含量降低,炭黑粒子表面受氧侵蚀减少,提高炭黑粒子的表面光滑度,增加其表面活性,从而提高炭黑质量;此外,过剩氧降低,原料油反应减少,

使收率提高,成本降低。相对于传统炭黑生产空气预热器的空气温度为750℃-850℃,本实用新型采用高温空气预热器3,预热温度可提高至950℃,为炭黑反应系统增加助力。高温空气预热器3的下端与炭黑反应炉系统2的后端通过烟道相连接,其冷风进口与主供风机系统1相连接,其高温热空气出口与炭黑反应炉系统2的热空气进口201通过热风管道相连接,且热风管道采用内衬耐火砖一体化结构,不仅仅减少了热损,还可以避免传统热风管通过法兰连接带来的漏风现象,杜绝热空气泄露。余热回收器4,其上端与高温空气预热器(3)的上端连接,通过提高蒸汽压力,从而提高余热回收器4换热管的壁温,减少换热管由于炭黑挂壁造成积灰,保证生产系统和回收蒸汽稳定,减少了开停车的次数。高温原料油加热器5,其前端与余热回收器4的一端相连接,其后端烟气送入炭黑生产后部主袋系统,其炭黑原料油出口与炭黑反应炉系统2的一端相连接。高温原料油加热器5采用方形外壳结构,壳体501内部设置的加热管502管束呈等间距均匀排布,使炭黑烟气分布均匀,加强了传热系数,使原料油的加热温度比通用的圆形外壳结构的原料油加热器提高了50℃-100℃。

42.以上所述实施例仅表达了本实用新型的几种实施方式,应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1