一种拼装式液体铝排出组件的制作方法

1.本实用新型涉及液体铝加热或者转移设备领域,尤其涉及一种拼装式液体铝排出组件。

背景技术:

2.液体铝的加热炉或者真空抬包上,为了方便进行高温液体铝的排出,需要安装对应的出铝口,比如202021551761.3的实用新型中公开了一种真空抬包出铝口用压紧装置,真空抬包本体的外侧就开设有出铝口。为了提升耐热性能,部分出铝口包括外部的壳体及内部的耐热芯体,通过耐热芯体与液体铝接触,进行液体铝的排出。

3.耐热芯体的使用寿命有限,损坏或者到期后需要进行更换。由于壳体与耐热芯体的结构问题,往往需要壳体与耐热芯体一起拆卸,更换新的耐热芯体后再安装到加热炉或者真空抬包上,而且壳体与耐热芯体的配合紧密,拆卸操作费时费力,需要进行改进。

技术实现要素:

4.本实用新型的目的在于提供一种拼装式液体铝排出组件,进行液体铝的排出,提升拆卸维护的便利性。

5.为达此目的,本实用新型采用以下技术方案:

6.一种拼装式液体铝排出组件,包括:壳体、芯体和压圈,所述芯体同心设置在壳体中,所述芯体包括前段圆柱体、中段圆柱体和尾段锥体,所述前段圆柱体同心设置在中段圆柱体的前端,所述尾段锥体同心设置在中段圆柱体的尾端,所述芯体中设置有从前段圆柱体向后贯穿中段圆柱体和尾段锥体的锥形出铝孔,所述壳体中设置有与中段圆柱体对应的导向孔,所述壳体中设置有位于导向孔前端并与前段圆柱体对应的密封孔,所述壳体中设置有位于导向孔尾端并与压圈对应的台阶孔,所述压圈设置在台阶孔中进行中段圆柱体尾端的压固,所述尾段锥体外圆上设置有指向中段圆柱体的圆锥面。

7.其中,所述前段圆柱体、中段圆柱体和尾段锥体采用一体化碳化硅结构。

8.其中,所述中段圆柱体外圆上间隔设置有沿轴向延伸的减重槽。

9.其中,所述壳体外圆上间隔有环形定位槽。

10.其中,所述前段圆柱体的外圆直径小于中段圆柱体的外圆直径,所述尾段锥体前端外圆直径小于中段圆柱体的外圆直径,所述尾段锥体尾端外圆直径小于压圈的内孔直径。

11.其中,所述前段圆柱体外圆与密封孔内壁之间填充有耐火泥,所述密封孔的直径小于导向孔的直径。

12.其中,所述台阶孔的直径大于导向孔的直径以在连接处形成台阶面,所述压圈上设置有与台阶面相连接的螺丝。

13.本实用新型的有益效果:一种拼装式液体铝排出组件,壳体可以安装在加热炉或者真空抬包上,通过芯体中的锥形出铝孔进行液体铝的排出,耐热效果好,通过压圈进行芯

体在壳体中的限位,组装和拆卸比较便利,提升了芯体的单独更换及维护的快捷性。

附图说明

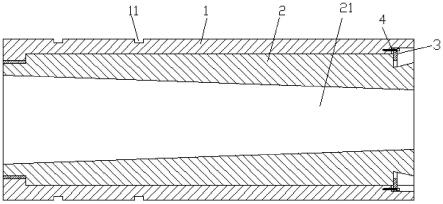

14.图1是本实用新型的结构示意图;

15.图2是图1中壳体的结构示意图;

16.图3是图1中芯体的结构示意图。

具体实施方式

17.下面结合图1至图3并通过具体实施例来进一步说明本实用新型的技术方案。

18.如图1所示的拼装式液体铝排出组件,包括:壳体1、芯体2和压圈3,所述芯体2同心设置在壳体1中,所述壳体1外圆上间隔有环形定位槽11,方便安装在加热炉或者真空抬包上。

19.如图3所示,所述芯体2包括前段圆柱体22、中段圆柱体23和尾段锥体24,所述前段圆柱体22同心设置在中段圆柱体23的前端,所述尾段锥体24同心设置在中段圆柱体23的尾端,在本实施例中,所述前段圆柱体22、中段圆柱体23和尾段锥体24采用一体化碳化硅结构,结构稳定,耐热效果好。

20.如图1所示,所述芯体2中设置有从前段圆柱体22向后贯穿中段圆柱体23和尾段锥体24的锥形出铝孔21,通过锥形出铝孔21将加热炉或者真空抬包中的液体铝排出。

21.如图2所示,所述壳体1中设置有与中段圆柱体23对应的导向孔14,中段圆柱体23较长,因此,导向孔14也比较长。在本实施例中,所述中段圆柱体23外圆上间隔设置有沿轴向延伸的减重槽25,降低中段圆柱体23的自重,同时减少中段圆柱体23与壳体1的接触面积,减少中段圆柱体23热量向壳体1的传输。

22.在本实施例中,所述壳体1中设置有位于导向孔14前端并与前段圆柱体22对应的密封孔12,所述密封孔12的直径小于导向孔14的直径,所述前段圆柱体22的外圆直径小于中段圆柱体23的外圆直径,通过密封孔12与导向孔14的连接处进行中段圆柱体23的前端限位。此外,所述前段圆柱体22外圆与密封孔12内壁之间填充有耐火泥5,避免液体铝进入前段圆柱体22外圆与密封孔12内壁之间的缝隙,并提升前段圆柱体22与密封孔12分离的便利性。

23.如图2所示,所述壳体1中设置有位于导向孔14尾端并与压圈3对应的台阶孔13,所述压圈3设置在台阶孔13中进行中段圆柱体23尾端的压固。在本实施例中,所述台阶孔13的直径大于导向孔14的直径以在连接处形成台阶面,所述压圈3上设置有与台阶面相连接的螺丝4,提升压圈3的稳定性,实现对中段圆柱体23的尾端限位,而且拆卸便利。

24.如图3所示,所述尾段锥体24外圆上设置有指向中段圆柱体23的圆锥面,使得尾段锥体24呈喇叭口结构,方便液体铝的排出,减少液体铝进入台阶孔13的可能。所述尾段锥体24前端外圆直径小于中段圆柱体23的外圆直径,有利于压圈3对中段圆柱体23尾端面边缘的压固。所述尾段锥体24尾端外圆直径小于压圈3的内孔直径,不影响压圈3的安装和拆卸,提升了维护便利性,使得芯体2可以单独拆卸和更换,提升维护工作效率。

25.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为

对本实用新型的限制。

技术特征:

1.一种拼装式液体铝排出组件,其特征在于,包括:壳体、芯体和压圈,所述芯体同心设置在壳体中,所述芯体包括前段圆柱体、中段圆柱体和尾段锥体,所述前段圆柱体同心设置在中段圆柱体的前端,所述尾段锥体同心设置在中段圆柱体的尾端,所述芯体中设置有从前段圆柱体向后贯穿中段圆柱体和尾段锥体的锥形出铝孔,所述壳体中设置有与中段圆柱体对应的导向孔,所述壳体中设置有位于导向孔前端并与前段圆柱体对应的密封孔,所述壳体中设置有位于导向孔尾端并与压圈对应的台阶孔,所述压圈设置在台阶孔中进行中段圆柱体尾端的压固,所述尾段锥体外圆上设置有指向中段圆柱体的圆锥面。2.根据权利要求1所述的拼装式液体铝排出组件,其特征在于,所述前段圆柱体、中段圆柱体和尾段锥体采用一体化碳化硅结构。3.根据权利要求1所述的拼装式液体铝排出组件,其特征在于,所述中段圆柱体外圆上间隔设置有沿轴向延伸的减重槽。4.根据权利要求1所述的拼装式液体铝排出组件,其特征在于,所述壳体外圆上间隔有环形定位槽。5.根据权利要求1所述的拼装式液体铝排出组件,其特征在于,所述前段圆柱体的外圆直径小于中段圆柱体的外圆直径,所述尾段锥体前端外圆直径小于中段圆柱体的外圆直径,所述尾段锥体尾端外圆直径小于压圈的内孔直径。6.根据权利要求1所述的拼装式液体铝排出组件,其特征在于,所述前段圆柱体外圆与密封孔内壁之间填充有耐火泥,所述密封孔的直径小于导向孔的直径。7.根据权利要求1所述的拼装式液体铝排出组件,其特征在于,所述台阶孔的直径大于导向孔的直径以在连接处形成台阶面,所述压圈上设置有与台阶面相连接的螺丝。

技术总结

本实用新型公开了一种拼装式液体铝排出组件,其包括:壳体、芯体和压圈,所述芯体包括前段圆柱体、中段圆柱体和尾段锥体,所述前段圆柱体同心设置在中段圆柱体的前端,所述尾段锥体同心设置在中段圆柱体的尾端,所述芯体中设置有从前段圆柱体向后贯穿中段圆柱体和尾段锥体的锥形出铝孔,所述壳体中设置有与中段圆柱体对应的导向孔,所述壳体中设置有位于导向孔前端并与前段圆柱体对应的密封孔,所述壳体中设置有位于导向孔尾端并与压圈对应的台阶孔,所述压圈设置在台阶孔中进行中段圆柱体尾端的压固。本实用新型所述的拼装式液体铝排出组件,通过芯体进行液体铝的排出,耐热效果好,通过压圈进行芯体的限位,组装和拆卸比较便利。便利。便利。

技术研发人员:汪贵林 许忠 张清文

受保护的技术使用者:苏州诺瑞达新材料科技有限公司

技术研发日:2022.12.05

技术公布日:2023/3/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1