管道结构的制作方法

本技术涉及管道散热,具体而言,涉及一种管道结构。

背景技术:

1、铜管具备良好的导热性能,且抗腐蚀性能强,不易被氧化,经常被用作供热、制冷管道。

2、但是,常规铜管有时还是不能满足所需的换热要求,故需要进一步提高铜管的换热效率。

技术实现思路

1、本实用新型的主要目的在于提供一种管道结构,以解决现有技术中的铜管的换热效率较低的问题。

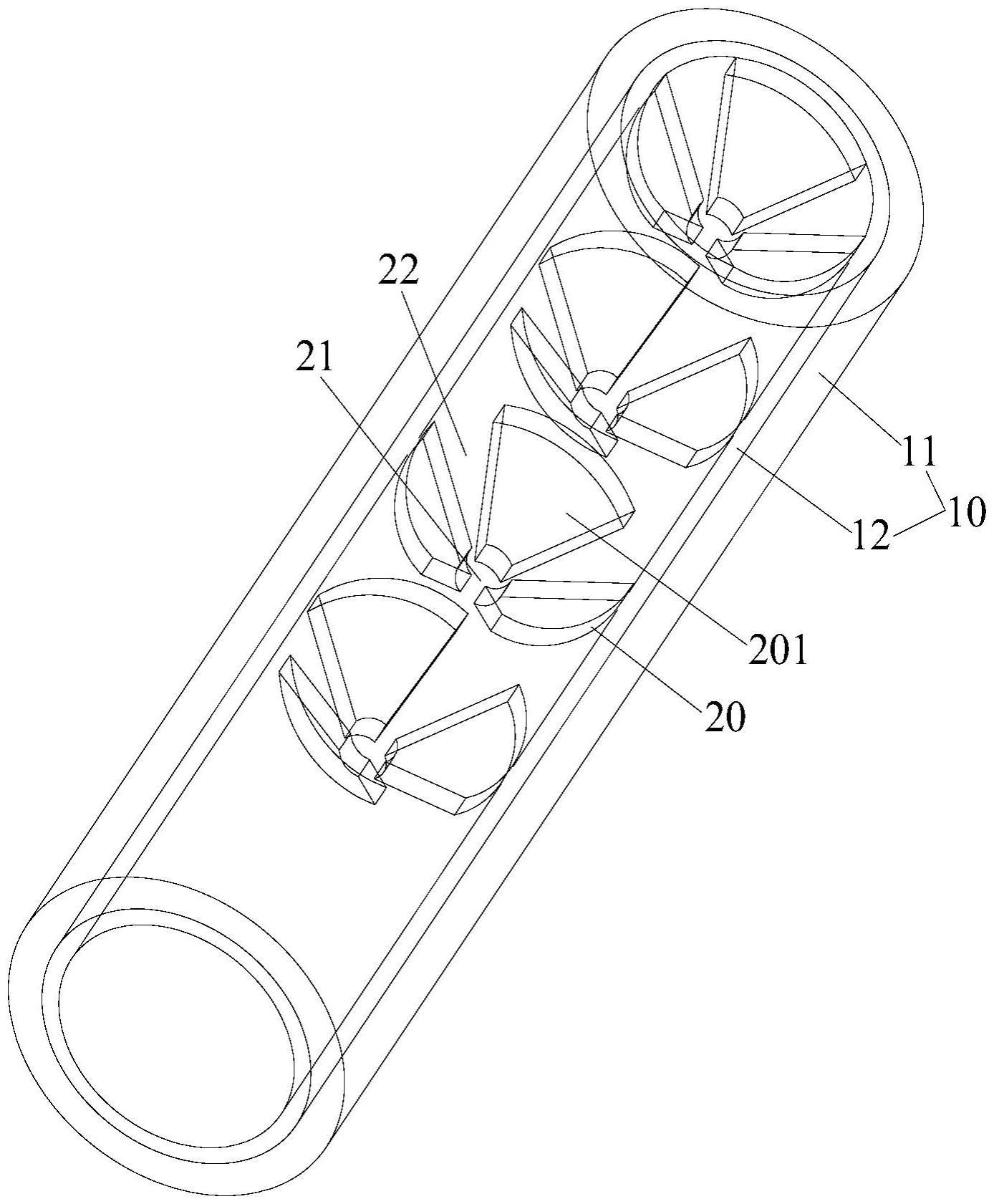

2、为了实现上述目的,本实用新型提供了一种管道结构,其包括:管道,管道的两端分别为第一端和第二端;多个肋片组件,多个肋片组件沿管道的延伸方向间隔设置在管道内;其中,各个肋片组件均包括沿管道的周向间隔设置的多个肋片,各个肋片具有相对设置的第一端和第二端;各个肋片的第一端均与管道的内壁接触,各个肋片组件的多个肋片的第二端共同围成中部流通孔;沿各个肋片的第一端至第二端的方向,各个肋片均逐渐远离管道的第一端。

3、进一步地,相邻两个肋片组件分别为第一肋片组件和第二肋片组件,第一肋片组件的相邻两个肋片之间形成预设间隙;第一肋片组件的多个预设间隙与第二肋片组件的多个肋片一一对应地设置,以使第一肋片组件的各个预设间隙与第二肋片组件的相应的肋片沿管道的延伸方向间隔设置。

4、进一步地,各个肋片均为扇形结构。

5、进一步地,管道包括外管和内衬管,外管套设在内衬管的外侧,内衬管的内壁为管道的内壁。

6、进一步地,内衬管和多个肋片组件为一体结构;和/或外管的内径为c,内衬管的壁厚为g;其中,1/10c≥g。

7、进一步地,中部流通孔的孔径为b,外管的内径为c;其中,1/3c≥b≥1/6c。

8、进一步地,各个肋片组件的肋片的数量为n,各个肋片的圆心角为e;其中,(360°-n*e)/n≥45°。

9、进一步地,各个肋片的厚度为d,外管的内径为c;其中,1/6c≥d。

10、进一步地,相邻两个肋片组件之间沿管道的延伸方向的间距为h,各个肋片的厚度为d;其中,h≥4d。

11、进一步地,各个肋片与管道的内壁之间呈预设夹角设置,预设夹角的取值范围为45度至60度。

12、应用本实用新型的技术方案,管道结构包括管道和多个肋片组件,管道的两端分别为第一端和第二端;多个肋片组件沿管道的延伸方向间隔设置在管道内;其中,各个肋片组件均包括沿管道的周向间隔设置的多个肋片,各个肋片具有相对设置的第一端和第二端;各个肋片的第一端均与管道的内壁接触,各个肋片组件的多个肋片的第二端共同围成中部流通孔;沿各个肋片的第一端至第二端的方向,各个肋片均逐渐远离管道的第一端,即各个肋片均相对于管道的内壁倾斜设置。

13、当管道内的流体自管道的第二端至第一端的方向流动时,当经过各个肋片组件时,一部分流体直接经过该肋片组件的中部流通孔;另一部分流体撞击肋片组件的肋片后流向肋片与管道的内壁所形成的夹角区域,撞击管道的内壁后产生的回流与正常经过中部流通孔流动的流体产生对流,以在肋片与管道的内壁所形成的夹角区域形成涡流,扰动管道内流体的整体流动;还有一部分流体撞击肋片组件的肋片后沿肋片流动至该肋片组件的相邻两个肋片之间的间隙,为流体整体施加旋转趋势。当管道内的流体自管道的第一端至第二端的方向流动时,当经过各个肋片组件时,一部分流体直接经过该肋片组件的中部流通孔;另一部分流体撞击肋片组件的肋片后沿肋片流向中部流通孔;还有一部分流体撞击肋片组件的肋片后沿肋片流动至该肋片组件的相邻两个肋片之间的间隙,为流体整体施加旋转趋势。通过使各个肋片均相对于管道的内壁倾斜设置,可以增强流体在管道内流动时的紊流、降低流速,且使得管道内的换热面积和刺破液体的能力大幅增加,进而使得管道的换热效率大幅增强,从而提高了管道内流体的散热效率;另外,当管道内的流体分别自管道的第二端至第一端的方向流动和自管道的第一端至第二端的方向流动时,肋片倾斜设置使得流体在两种流向时的流动阻力不同,即流体在两种流向时的流动速度不同,从而使得本申请的管道结构具有管道的双向流变速的功能。通过使用本申请的管道结构以解决现有技术中的铜管的换热效率较低的问题。

技术特征:

1.一种管道结构,其特征在于,包括:

2.根据权利要求1所述的管道结构,其特征在于,相邻两个所述肋片组件(20)分别为第一肋片组件和第二肋片组件,所述第一肋片组件的相邻两个所述肋片(201)之间形成预设间隙(22);所述第一肋片组件的多个所述预设间隙(22)与所述第二肋片组件的多个所述肋片(201)一一对应地设置,以使所述第一肋片组件的各个所述预设间隙(22)与所述第二肋片组件的相应的所述肋片(201)沿所述管道(10)的延伸方向间隔设置。

3.根据权利要求1所述的管道结构,其特征在于,各个所述肋片(201)均为扇形结构。

4.根据权利要求1至3中任一项所述的管道结构,其特征在于,所述管道(10)包括外管(11)和内衬管(12),所述外管(11)套设在所述内衬管(12)的外侧,所述内衬管(12)的内壁为所述管道(10)的内壁。

5.根据权利要求4所述的管道结构,其特征在于,

6.根据权利要求4所述的管道结构,其特征在于,所述中部流通孔(21)的孔径为b,所述外管(11)的内径为c;其中,1/3c≥b≥1/6c。

7.根据权利要求3所述的管道结构,其特征在于,各个所述肋片组件(20)的肋片(201)的数量为n,各个所述肋片(201)的圆心角为e;其中,(360°-n*e)/n≥45°。

8.根据权利要求4所述的管道结构,其特征在于,各个所述肋片(201)的厚度为d,所述外管(11)的内径为c;其中,1/6c≥d。

9.根据权利要求1至3中任一项所述的管道结构,其特征在于,相邻两个所述肋片组件(20)之间沿所述管道(10)的延伸方向的间距为h,各个所述肋片(201)的厚度为d;其中,h≥4d。

10.根据权利要求1至3中任一项所述的管道结构,其特征在于,各个所述肋片(201)与所述管道(10)的内壁之间呈预设夹角设置,所述预设夹角的取值范围为45度至60度。

技术总结

本技术提供了一种管道结构,其包括管道和多个肋片组件,管道的两端分别为第一端和第二端;多个肋片组件沿管道的延伸方向间隔设置在管道内;其中,各个肋片组件均包括沿管道的周向间隔设置的多个肋片,各个肋片具有相对设置的第一端和第二端;各个肋片的第一端均与管道的内壁接触,各个肋片组件的多个肋片的第二端共同围成中部流通孔;沿各个肋片的第一端至第二端的方向,各个肋片均逐渐远离管道的第一端。通过使本申请的管道结构以解决现有技术中的铜管的换热效率较低的问题。

技术研发人员:严东,柳永刚,侯纪波,杨芝明,王天铎

受保护的技术使用者:珠海格力电器股份有限公司

技术研发日:20221216

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!