用于气相聚合的热交换器的制作方法

本公开提供了一种热交换器,该热交换器可以用于烯烃的气相聚合。本公开具体提供了一种热交换器,该热交换器包括在管的入口处具有扩大直径的管束。本公开还提供了一种包括热交换器的用于烯烃的气相聚合的设备和一种用于制备烯烃聚合物的工艺,该工艺在该设备中执行。

背景技术:

1、热交换器是用来在两种气体或流体之间传递热量的广泛使用的系统,并且可以在冷却和加热工艺中使用。常规设计是壳管式热交换器,该壳管式热交换器主要在炼油厂和其他在高压下进行操作的大型化学工艺中使用。这种类型的热交换器由外壳组成,通常是内部具有管束的大型压力容器。这些管含有需要冷却或加热的第一流体。第二流体流过正被加热或冷却的管,使得第二流体可以根据需要提供热量或吸收热量。

2、可以采用热交换器的一个应用领域是烯烃的气相聚合。气相聚合工艺是用于生产聚烯烃的经济工艺。用于执行此类气相聚合的合适的反应器是例如流化床反应器、搅拌气相反应器或具有两个不同的互通气相聚合区的多区循环反应器。这些工艺通常在气相中执行,该气相包括单体和共聚单体,并且通常还附加地包括其他气态组分,诸如聚合稀释剂,例如氮气或烷烃,或作为分子量调节剂或低分子量反应产物的氢气。获得的产物通常是固体聚烯烃微粒,这些固体聚烯烃微粒通过通常包括颗粒催化剂固体的聚合催化剂体系来形成。

3、烯烃气相聚合工艺的特征在于大量气体从反应区抽取出,穿过热交换器以去除聚合热,然后返回到聚合区。在流化床反应器中,返回的反应气体还用于将聚烯烃微粒维持在流化状态。在多区循环反应器中,反应器区之间的循环由返回的反应气体来实现。为了驱动所有这些工艺,用于反应气体的再循环管线通常配备有离心压缩机。然而,由于聚合物微粒和其他固体存在于反应气体中,用于执行气相聚合的装备,特别是热交换器易于结垢。

4、当固体微粒(诸如聚合物微粒或其他杂质)沉积在热交换器的表面上时,会发生结垢,导致热效率降低、热通量减少、热侧温度升高和冷侧温度降低。固体的这种积聚还可能引起垢下腐蚀,因此不仅降低工艺的效率,而且降低所采用的装备的寿命。

5、长期以来已经做出了许多努力来解决结垢问题。

6、us 4,588,790公开了用于生产聚合物的连续气体流化床工艺,其中使包括单体的气态料流穿过反应器区中的流化床,将聚合物微粒从反应器区抽取出来,以及将包括未反应的单体和固体微粒的料流冷却以冷凝其一部分并形成含液体的混合物,其中液体与固体微粒的重量比不小于2:1。将混合物再次引入反应区,其中混合物中的液体被蒸发。这样,避免了在低速区中积聚的湿的聚结固体微粒的形成。

7、wo 00/61278a1提供了一种聚合工艺和一种配备有旨在限制或防止微粒在热交换器中沉积、积聚或堆积的装置的聚合设备。在这方面,描述了用于烯烃的气相聚合的设备,该设备包括进料有烯烃和催化剂的流化床反应器,以及再循环环路,该再循环环路包括至少一个用于输送在反应器的顶部抽取的再循环气体料流的第一管道、至少一个用于冷却该再循环气体料流的热交换器、至少一个用于移动再循环气体料流的压缩机以及至少一个用于输送再循环气体料流以便将其引入反应器的底部部分中的第二管道,该热交换器是多管式交换器,该多管式交换器相继地和连带地包括入口腔室、具有封装在水平圆柱外壳中的水平纵向轴的管束以及出口腔室,该出口腔室配备有排放孔口,该出口腔室的壁沿着斜截锥体延伸,该斜截锥体的较大基部连接到壳体,并且斜截锥体的较小基部与连接到第二管道的排放孔口相对应,斜截锥体的下母线处于水平或具有向下倾斜。

8、kr 200 406 359y1公开了用于高温的热交换器,该热交换器用于再循环从发电厂、炼钢厂等排放的废气的高热量。多根管密集地安装在上端内部,并且下端固定在软插座内部。

9、ep 2 662 459 a2涉及用于冷却来自钢铁生产厂的电弧炉的原始热烟道气体的烟道气体冷却器。每个烟道气体冷却器具有气体入口腔室、气体出口腔室以及在入口腔室和出口腔室之间延伸并进入入口腔室和出口腔室的气体冷却管矩阵。每个气体冷却管具有钟形入口端,该钟形入口端包括空气动力学上弯曲的气体加速轮廓,该气体加速轮廓有效地促进烟道气体流线型地流入气体冷却管。

10、wo 2007/082515 a1涉及管束式热交换器,该管束式热交换器具有在每一侧处保持在管板中并在每种情况下借助于焊缝连接到这些管板的管。入口侧管板的连接在每种情况下借助于锥形和/或喇叭形过渡件形成,该过渡件的横截面在气体流动方向上减小。

11、us2014/0000850 a1涉及一种热交换器,该热交换器具有外管道区段,在该外管道区段中设置了多个内管道区段,该多个内管道区段具有用于待冷却的流体的通道。至少一个冷却流体通道设置在外管道区段中。该至少一个冷却流体通道和该至少一个用于待冷却的流体的通道进行热接触并彼此流体分离。在两端开放的多个内管道区段形成管束,该管束的端部紧紧地固定在上游端体的对应的穿引开口中,而另一端紧紧地固定在下游端体的对应的穿引开口中。

12、ch 276 825a涉及一种热交换器,该热交换器包括在管板之间延伸的翅片管束,这些管板具有固定到其上的集管,用于使热交换介质通过这些管。

13、de 103 33 577a1描述了用于处理粘性介质的蒸发设备和用于从聚合物溶液或熔体中蒸发挥发性组分的方法。该蒸发设备包括至少一个输送腔室,该至少一个输送腔室设置有穿孔的底部、壳管式热交换器,该壳管式热交换器连接到该输送腔室并且包围竖直管,以及邻近该输送腔室定位的脱气腔室。

14、尽管正在努力减少气相聚合反应器中的结垢,但仍需要提供一种用于气相聚合工艺的热交换器,该热交换器将由不希望的聚合物微粒积聚引起的结垢的风险最小化,特别是因为当为了提高热交换能力并因此增加反应器的聚合物产量而安装附加热交换器时该问题会变得更加严重。

技术实现思路

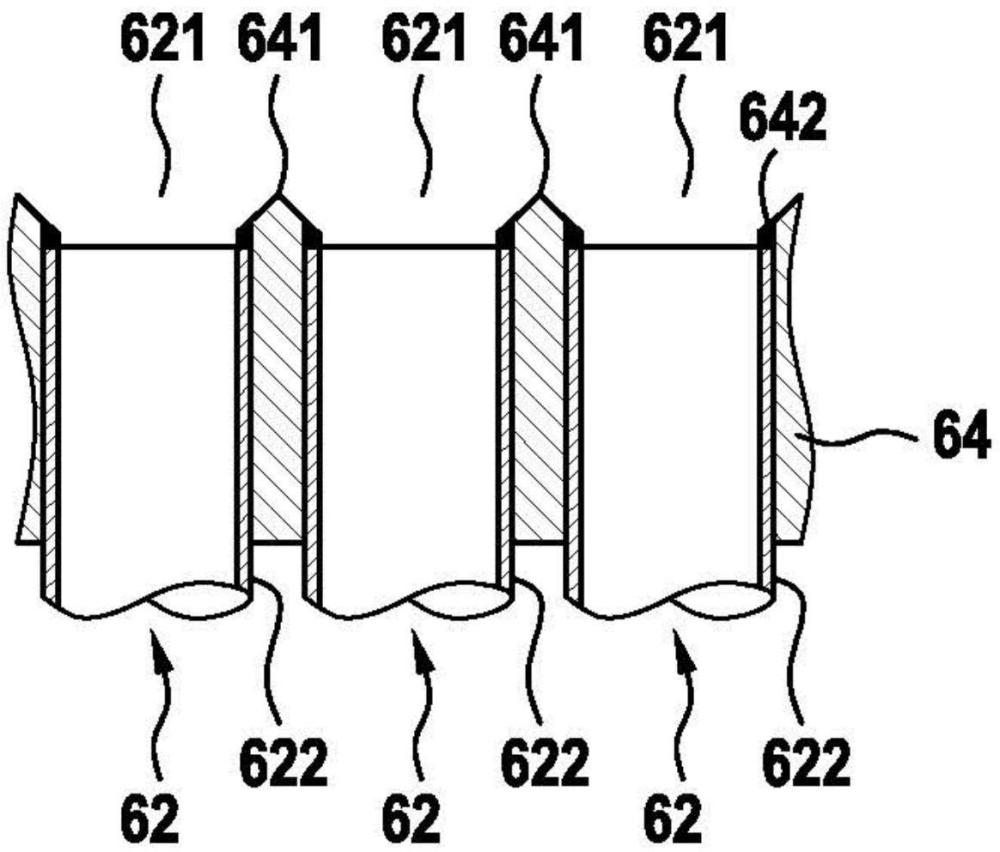

1、本公开提供了一种用于冷却气体料流的多管式热交换器,该热交换器包括入口腔室、封装在外壳结构中的管束以及出口腔室,其中每根管包括入口、纵向中间部分和出口,其中每根管的入口的直径d1大于所述管的对应的纵向中间部分的直径d2。本公开的热交换器的管的入口整合在将入口腔室与外壳结构内的体积分离的管片中,并且两根管之间的管片的上表面三维地成形,使得管片在两个相邻管之间的中间形成顶点。

2、在一些实施例中,直径d1与直径d2的比率为从1.75:1至1.5:1,更优选地为从1.4:1至1.3:1。

3、在一些实施例中,每根管的入口具有锥形形状。

4、在一些实施例中,每根管的入口的直径d1为25至45mm,优选地为30至40mm。

5、在一些实施例中,管的纵向中间部分的直径d2为10至30mm,优选地为15至25mm。

6、在一些实施例中,这些管在外壳结构内以三角形堆放模式布置。

7、在一些实施例中,这些管在外壳结构内以正方形堆放模式布置。

8、在一些实施例中,管束包括至少500根,优选地500至6000根管。

9、在一些实施例中,相邻管的中间部分之间的距离为25至45mm,优选地为30至35mm,该距离从管轴到管轴测量。

10、在一些实施例中,锥体区域与管的中心轴之间的角度优选地在从20°至60°,更优选地从30°至50°的范围内,并且特别是45°。

11、在一些实施例中,管片可以包括用于每根管的孔,其中管部分地容纳在相应的孔中。该孔可以朝向形成管的入口并在相邻管之间形成尖顶点的上表面逐渐变细。

12、在一些实施例中,管片的上表面的至少一部分不包括在垂直于管的轴向方向的平面中延伸的孔之间的任何平坦区段。

13、在一些实施例中,管片的上表面的至少一部分可以形成脊坡,具有在孔之间延伸的轴向突出的肋,这些轴向突出的肋朝向形成顶点的它们的自由端逐渐变细。

14、在一些实施例中,该顶点可以限定40°至120°,更优选地从60°至100°,并且特别是90°的角度。

15、在一些实施例中,顶点可以是对称的,从而在延伸到相邻孔的每一侧上形成斜坡。

16、在一些实施例中,这些管可以在相应的孔内部焊接到管片,其中在管的正面和孔的内表面之间形成填角焊缝。

17、在一些实施例中,管的内表面和/或入口腔室和出口腔室的表面具有根据asmeb46.1测定的小于7μm,优选地小于3μm,特别是小于2μm的表面粗糙度ra。

18、在一些实施例中,管的内表面和/或入口腔室和出口腔室的表面由不锈钢制成。

19、本公开的另一实施例提供了用于烯烃的气相聚合的设备,该设备包括:

20、-反应器,该反应器包括至少一个聚合区;

21、-再循环管线,该再循环管线用于从反应器中抽取反应气体并将反应气体进料回到反应器中;

22、-压缩机,该压缩机用于沿着再循环管线输送反应气体;以及

23、-热交换器,该热交换器用于冷却反应气体,

24、其中在该设备中采用的热交换器是本公开的热交换器。

25、在一些实施例中,该热交换器水平地或竖直地布置。

26、在一些实施例中,该反应器还包括布置在热交换器下游的蝶形阀。

27、在一些实施例中,该反应器是流化床反应器。

28、在一些实施例中,该反应器是多区循环反应器,其中在第一聚合区中,增加的聚烯烃微粒在快速流化或运送条件下向上流动,并且其中在第二聚合区中,增加的聚烯烃微粒以致密化形式向下流动,其中第一聚合区和第二聚合区互通,并且离开第一聚合区的聚烯烃微粒进入第二聚合区,并且离开第二聚合区的聚烯烃微粒进入第一聚合区,从而建立聚烯烃微粒通过第一聚合区和第二聚合区的循环。

29、在一些实施例中,反应器是一系列反应器的一部分。

30、另一实施例提供了用于制备烯烃聚合物的工艺,该工艺包括在聚合催化剂存在的情况下,在从20至200℃的温度和0.5至10mpa的压力下均聚烯烃或共聚烯烃与一种或多种其他烯烃,其特征在于,该工艺在本公开的反应器中执行。

31、在一些实施例中,该工艺在从5m/s至25m/s,优选地从15m/s至20m/s的反应气体料流速度下执行。

- 还没有人留言评论。精彩留言会获得点赞!