改进的混合熔炼系统的制作方法

本发明涉及对感应熔炼工艺的改进。特别地,本发明涉及一种用于超高效连续熔炼过程的控制等离子体超感应混合组合的改进方法。本发明还涉及熔炼过程的实时监控和调整。本发明的优点包括从矿石、精矿和废渣中去除残余金属;增加金属单位产量;能够熔炼精细粉末材料;实时分析进料,以精确添加熔剂和还原剂;通过反向散射x射线装置实时管理熔炼过程;和连续通量熔炼(continuous throughput smelting)。本发明的特别优点是,该系统能够显著降低功耗,例如,比当前的熔炼工艺降低至少百分之五十。

背景技术:

1、在熔炼中,金属氧化物、还原剂和熔剂在熔炉中混合,在熔炉中,由热量引起的化学反应产生熔融金属。金属氧化物、还原剂和熔剂作为固体进料供应到熔炉中。金属氧化物进料可以是碎矿石。还原剂进料可以是碳质材料,例如炼焦煤。在化学反应中,还原剂还原金属氧化物,将氧从熔融金属中分离出来。熔剂进料(例如石灰或白云石)用于催化化学反应,并且与不需要的杂质或反应产物化学结合。

2、化学反应的熔融副产品称为炉渣,炉渣漂浮在熔炉中熔融金属的上方。炉渣上方是熔炉中的一个空间,化学反应产生的气体在此积聚。空气或富氧空气通过喷枪吹入该空间以燃烧掉反应气体。这样所产生的热量有助于保持炉渣和金属在熔炉中熔化。废气导管从该空间引出以带走燃烧掉的反应气体。

3、采矿和矿物加工行业使用交流/直流电弧炉技术将块状矿石、细矿石和精选矿石冶炼成各种贱金属产品。由于熔炼精矿中氧化铝和/或氧化硅含量高,对于熔炼铬铁矿石,交流/直流电弧炉每吨金属可消耗高达4500kw的电能,对于其它矿石每吨可消耗高达6500kw的能量。

4、在交流/直流电弧炉中,通过在熔融金属的顶部形成厚的绝缘泥状熔渣来保持熔融金属。石英岩(二氧化硅)的固体进料可以供应到熔炉中以增加炉渣的厚度。炉渣必须保持熔融,这也需要相当多的能量。

5、交流/直流电弧炉需要大量的电力,并产生大量的碳足迹(carbon footprint)。

6、高炉也会产生大量的碳足迹。高炉由特定等级的热煤(即低硫、磷和挥发物)和炼焦煤加热,以将金属氧化物还原成金属。一些或所有的煤可以被压碎或粉碎成特定尺寸的块状或粒状材料,并在重力作用下从顶部送入炉子。一些或所有的煤可以是粉煤,并吹入高炉底部。

7、进料必须保持气体可渗透,以允许废气和空气通过进料向上流动,并从熔炉顶部排出。

8、如果进料太细或块状材料在熔炉中破碎,将会抑制气体和空气的流动,从而阻碍燃烧过程,并可能导致熔炉底部的熔融物固化,从而停止熔炼过程。如果发生这种情况,必须关闭熔炉并让其冷却。这种冷却需要一周以上的时间。冷却后,必须清除所有固化材料,并在炉子重新启动前修复炉衬。这个过程需要花费相当多的时间和金钱。

9、感应炉比鼓风炉和电弧炉具有更高的能效。感应炉产生与金属和碳等导电材料耦合的电磁场。这些电磁场通过分流棒包含在炉体内,分流棒放置在感应线圈周围,以将电磁场集中到炉中心待熔炼的材料。与导电材料的电磁耦合使得感应炉能够将能量直接传输到待熔炼的材料中,从而产生快速的熔化速率。

10、然而,某些限制因素限制了感应炉的广泛使用:感应炉中的磁场只能与金属和碳等导电材料耦合,从而限制了潜在的熔炼应用。例如,来自感应炉的电磁场不与不导电的金属氧化物(如二氧化硅、氧化铝、镁等)耦合;又例如炉渣含量必须小于6%,从而限制了其作为主熔炉的用途;此外,可能需要频繁地从熔融金属的顶部撇去或刮去炉渣材料,因为炉渣冷却后会形成坚硬的外壳,这会干扰熔炼或熔化过程(外壳产生封闭气体,将产生的熔融金属困在其下方,该熔融金属会过热并熔化穿过耐火炉衬,并进入水冷感应线圈,从而导致熔炉爆炸,或者导致气体压力骤增,这也会导致熔炉爆炸)。

11、为了避免形成硬壳,向熔融物中加入熔剂,以将熔渣熔化温度降低到被处理金属的熔化温度,并撇去熔渣或将熔渣刮出熔炉。然而,熔化炉渣并保持其熔融状态依赖于熔炉中熔融金属的辐射热。这种对来自熔融金属的辐射热的热传递的依赖限制了感应炉能够安全处理的炉渣量。因此,熔炼是在感应炉中预熔金属的顶部小批量进行的(称为热熔炼),这需要不断撇渣。因此,这种工艺是低效的。

12、另一个限制涉及到:对于工业尺寸的感应炉(生产能力超过每小时5吨)来说,供电单元的电频率限制在2-20hz。此外,这种低频磁场需要40mm或更大的块状进料用于耦合,因此不能与由金属回收和/或浓缩过程产生的细金属精矿耦合。

13、这个限制因素可以通过用其它方法提前利用所需金属生产的“初始”铸锭("starter"ingot)启动熔炉来克服。铸锭熔化,在熔炉中形成金属熔池,该金属熔池将热量辐射到精矿中,并最终熔化精矿。然而,熔炉冻结的高风险仍然存在,因为来自熔融金属的辐射热仅在炉渣金属界面处加热炉渣,而不是通过电磁场加热熔渣,因此熔炉冻结的可能性仍然是关键的触发点条件。

14、因此,尽管传统的感应炉是用于铸造工业再熔化相对干净的金属的有效工具,但是它们不太适合作为细金属精矿、块状矿石和精矿的主熔炉。这主要是因为它们不能与精细材料电磁耦合,也不能直接加热熔渣或非导电材料。此外,传统的感应炉没有连续排放产生的炉渣和金属以保持连续运行的装置。

15、诸如反向散射扫描的扫描系统是用于监控进料的已知方法(例如在公开文献wo-a1-2008/142704和wo-a1-2016/124823中所描述的)。其他已知的监测方法包括批量分析或实时连续分析。

16、公开文献us-a1-2005/0120754描述了混合熔炼系统。该混合熔炼系统包括具有感应线圈的炉、进料口和在炉盖中间隔开的垂直移动的双等离子体电极。在公开文献wo-a1-96/17093中,感应熔炼炉包括线圈和等离子体炬组件,其中,两个成角度且可调节的电极直接放置在入口下方,并且间隔开以在它们之间形成等离子体场。

17、公开文献wo-a1-2008/142704描述了进料制备系统。在该进料制备系统中,进料(矿石、还原剂和熔剂进料)需要经过混合和造粒阶段。

18、然而,虽然这些公开文献解决了熔炼过程中某些固有的低效率问题,但是它们没有达到当代不断发展的经济和环境标准所要求的效率:相应的熔炼过程仍然是不连续的,并且消耗大量的能量。

19、本发明提供了一种超高能效的连续熔炼系统。该连续熔炼系统比传统的熔炉系统消耗至少减少50-70%的功率。在说明性实施例中,本发明功耗减少了58%。

技术实现思路

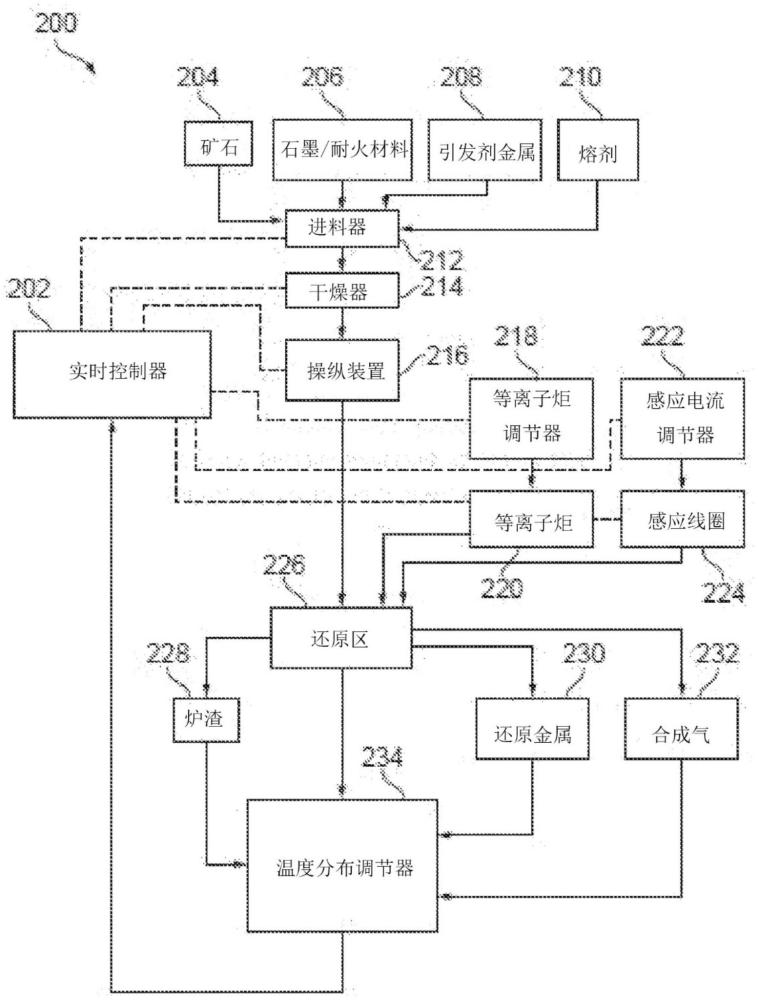

1、根据第一方面,提供一种混合熔炼系统。所述混合熔炼系统包括等离子体超感应的混合组合。所述混合熔炼系统可包括实时控制器和还原区,在还原区中,等离子体通过感应加热连续熔炼送入还原区的进料,并在实时控制器的监控下排出炉渣和还原的金属(合金)。

2、所述混合熔炼系统实现了超高效的连续熔炼工艺,显著降低了能耗。

3、根据另一方面,混合熔炼系统包括等离子体超感应的混合组合。所述混合组合包括实时监控和调节所述混合熔炼系统的操作参数的装置。操作参数可以包括:还原区;原材料;精矿、还原剂和熔剂的数量和混合物。为了调整所述操作参数,混合熔炼系统可以包括:成像设备以检查熔炉中正在处理的材料;出料机,所述出料机配置为用于材料的连续出料;和配置为用于成品粒化的破碎机。

4、根据另一个方面,提供一种混合熔炼系统。所述混合熔炼系统包括等离子体超感应的混合组合,所述混合组合包括残余金属回收装置。通过所述残余金属回收装置可以进行再熔炼步骤,从而几乎所有的残余金属都从炉渣废料中回收。

5、所述混合熔炼系统可以包括以下技术手段:检测和监控含量水平和/或指示预定水平;当熔炉中的内容物达到预定水平时,在一个或多个出料口处激发熔融炉渣的排放;并接收和连续分析来自传感器和/或扫描系统的信息(例如,用于对精矿、温度、排放速率、至少一个搅拌器的高度和与搅拌器一体的加热元件的温度的控制批量分析)。混合熔炼系统可以包括配置有一个或多个用于搅拌的叶片/基座的装置。

6、所述混合熔炼系统使用等离子体超感应的混合组合实现了超高效的连续熔炼过程,由此可以使用尺寸范围从超细粉末到40mm或40mm以上的块状物的可变进料,以连续熔炼所有类型的材料(导电或非导电材料)。

7、在所述混合熔炼系统中,感应线圈和等离子体场可以一起工作。等离子场可以从上方加热内容物,而感应场从下方和内容物周围加热内容物。每种类型的能量源可以以这种方式加热熔炉中的不同材料(也就是说,所述等离子场加热非导电材料,而感应加热导电材料)。非导电材料和导电材料可以一起加热。它们可以同时加热。因此,所述混合熔炼系统克服了受限于非导电材料的电弧炉和鼓风炉的低效率。混合熔炼系统克服了感应炉的低效率,感应炉需要碳坩埚来提供磁耦合并能够熔化非导电材料,而碳坩埚价格昂贵,会氧化或变质,因此需要频繁更换。随着碳坩埚的退化,它们会用碳污染所产生的熔融金属,与所述混合熔炼系统相比,这是一个显著的缺点。

8、所述混合熔炼系统的效率可以扩展到再熔炼,由此几乎所有的残余金属都可以从炉渣废料中回收,并且能源需求和碳足迹都显著降低。

9、所述混合熔炼系统可以提供所述操作参数的实时监控和调整。所述混合熔炼系统可以包括传感器,并且可以包括用于分析和测量的电子设备以及传感器反馈,以提供对操作功能和熔炼工艺的实时的、端到端的管理控制。这可以实现最佳还原区的计算和原料的分析。所述进料可以被引导直接通过所述等离子体场。

10、所述混合熔炼系统可以包括机械操纵器,以操纵所述进料和/或所述还原区。混合熔炼系统可配置成通过控制所述感应线圈或等离子体产生装置来操纵所述进料和/或所述还原区。可以控制磁场或等离子体场以提供对所述进料和/或所述还原区进行定位的磁场和/或电场。

11、所述混合熔炼系统可以测量并混合精矿、还原剂和熔剂、以及熔炉中正在处理的材料的图像。混合熔炼系统可以测量和控制进入熔炉的熔炼进料、熔炉内的熔融液体水平高度、还原区上方的等离子体电极高度、以及输入等离子体场和感应线圈的功率。这些措施、混合和控制可以维持炉内的设定温度,并提供材料的连续出料和成品的造粒。

12、所述混合熔炼系统可配置成检测和监控含量水平和/或指示预定水平;当熔炉中的内容物达到预定水平时,在一个或多个出料口处引发熔融炉渣的排放;接收并连续分析来自传感器和/或扫描系统的信息(例如,用于对精矿、温度、排放速率、至少一个搅拌器的高度和与搅拌器一体的加热元件的温度的控制批量分析,和用于搅拌的一个或多个叶片/基座的配置)。

13、权利要求中进一步公开了所述混合熔炼系统、方法和熔炉。

- 还没有人留言评论。精彩留言会获得点赞!