一种用于金属铸造的熔炼炉自动放料方法及装置与流程

本发明属于金属合金材料生产,涉及一种用于金属铸造的熔炼炉自动放料方法及装置。

背景技术:

1、熔炼炉是指熔化金属锭和一些废旧金属并加入必要的合金成分,经过扒渣、精炼等操作将其熔炼成所需要的合金的装置,具有设备轻巧、加热速度快、效率高的特点,且囊括了过流、过压、过热等多种保护功能,操作简单,安装方便,适用于多种需对金属加热的场合。

2、目前,在熔炼炉结束金属熔炼后,需要及时对熔炼后的金属熔液进行放料至熔液流道,将其输送至后续的操作。现有的放料方式是通过吊机起吊倾倒的方式,容易造成金属材料的溅射和散出。此外,为保证熔液流道内金属熔液稳定供应,工作人员需站在操作台旁,观察液面高度,根据金属熔液的液位变化,不断的切换开键和停键来控制熔炼炉的放料。生产时间较长,工作人员一次需连续操作几个小时,增加了工作强度,并且无法保证注入的金属熔液的一致性,进而影响生产稳定性,降低产品的品质。

3、因此,在金属铸造过程中,提供一个能够提高生产稳定性的放料方法是非常重要的。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种用于金属铸造的熔炼炉自动放料方法及装置,实现熔炼炉下料的半自动化,保证生产过程统一性,降低异常率,减少了工作强度。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种用于金属铸造的熔炼炉自动放料方法,所述的熔炼炉自动放料方法包括:

4、(ⅰ)将熔炼炉置于熔液流道的入口端,并连接驱动模块,再将驱动模块与远程控制模块进行通讯连接;

5、(ⅱ)设定进料时间与待机时间;

6、(ⅲ)控制驱动模块开启熔炼炉向靠近熔液流道的方向逐渐倾斜,以将金属熔液送入熔液流道内;到达进料时间后暂停移动,并进入待机状态;到达待机时间,再开启驱动模块驱动熔炼炉继续倾斜;以此循环,完成自动放料。

7、本发明提供的熔炼炉自动放料方法,将驱动模块连接至远程操作平台上,采用远程控制驱动模块驱动熔炼炉倾斜,使得熔炼炉内的金属熔体自动注入熔液流道内,持续倾斜到达进料时间,停止倾斜,并进入待机状态,保持静置到达待机时间后,再次启动自动放料,以此循环,直至结束。操作人员仅需将进料时间与待机时间预先设定在远程控制模块中,无需人工频繁启停熔炼炉,实现半自动化放料,减少工作强度,降低了人为操作造成品质问题,保证生产全程熔液流道内金属熔体液面的一致性,提高了生产稳定性。

8、作为本发明一个优选技术方案,所述进料时间为8~20s,例如可以是8s、9s、11s、12s、13s、14s、15s、16s、17s、18s、19s或20s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

9、作为本发明一个优选技术方案,所述待机时间为4~8s,例如可以是4s、5s、6s、7s或8s,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

10、需要说明的是,本发明中本领域技术人员可根据熔液流道的高度、熔液流道的长度、金属熔液的流速,以及熔液流道内的液位,确定所述进料时间与待机时间。在放料之前,操作人员需根据实际熔液流道的高度、熔液流道的长度、金属熔液的流速,以及熔液流道内的液位等信息,调整进料时间与待机时间的长短,操作人员仅需要预先输入至远程控制中,开启持续进料时间后停止,停止持续待机时间后再次开启,一直循环到结束。

11、作为本发明一个优选技术方案,所述熔炼炉的倾斜角度为0~90°,例如可以是5°、10°、15°、20°、52°、30°、35°、45°、50°、55°、60°、65°、70°、75°、80°、85°或90°,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

12、作为本发明一个优选技术方案,所述的熔炼炉自动放料方法还包括:

13、提供金属原料,在所述熔炼炉内将金属原料加热熔化,得到熔融态的所述金属熔液。

14、优选地,所述加热熔融的温度为660~800℃,例如可以是660℃、670℃、680℃、700℃、720℃、740℃、750℃、760℃、780℃或800℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

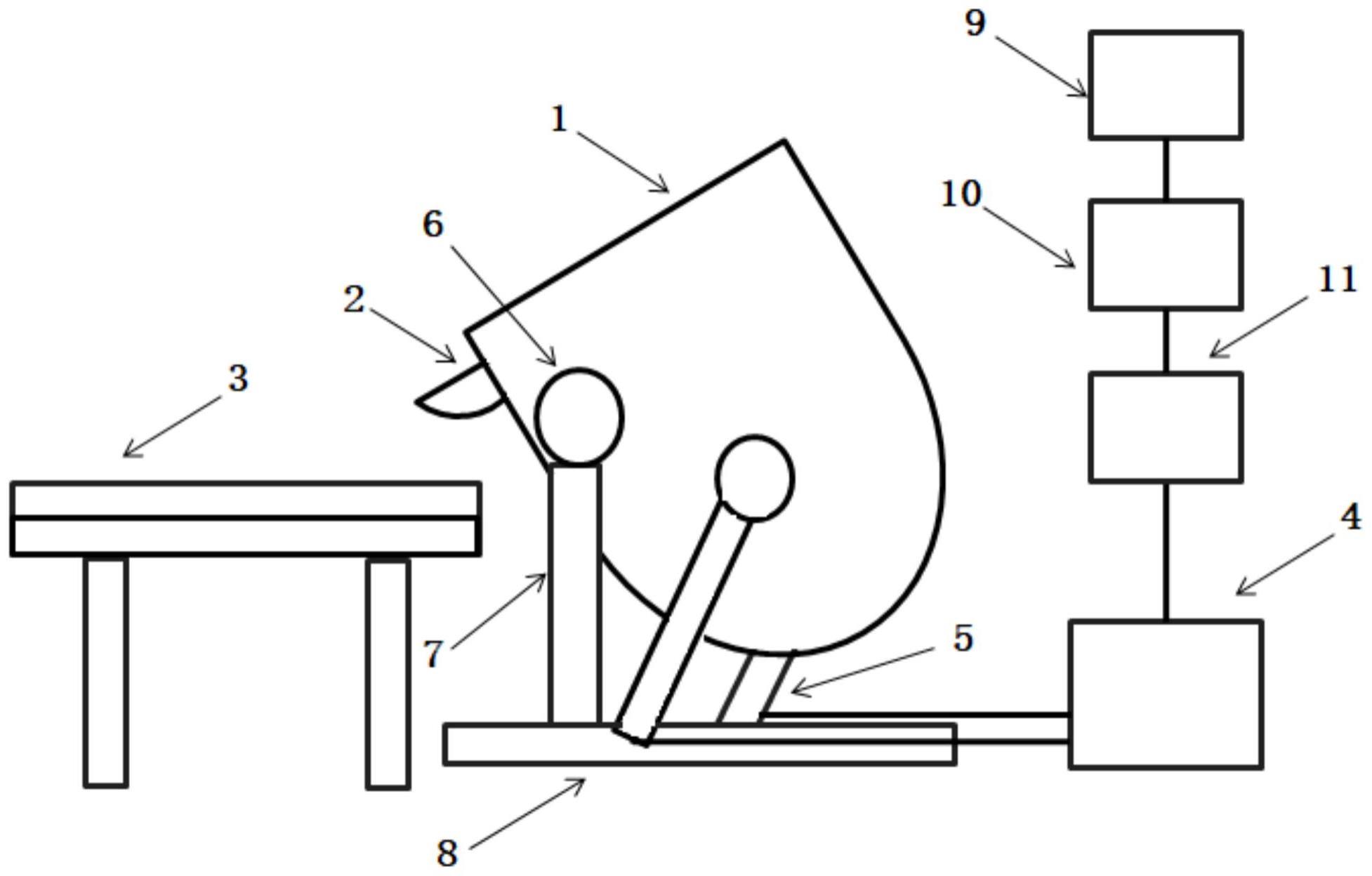

15、第二方面,本发明提供了一种用于金属铸造的熔炼炉自动放料装置,所述熔炼炉自动放料装置用于第一方面所述的熔炼炉自动放料方法,所述熔炼炉自动放料装置包括熔炼炉、驱动模块与远程控制模块;

16、所述驱动模块传动连接熔炼炉,所述远程控制模块通讯连接所述驱动模块,用于电性控制所述驱动模块驱动熔炼炉向靠近熔液流道的方向倾斜,将熔炼炉内的金属熔液注入熔液流道内。

17、本发明的熔炼炉自动放料装置的驱动模块作用于熔炼炉主体,以驱动熔炼炉倾斜,使得金属熔液能够自动由熔炼炉流出至熔液流道中,并采用远程控制模块对装置进行编程设定,实现了半自动化,避免了人工频繁启停熔炼炉,降低了工作强度,且有利于保证放料的一致性,保持熔液流道内的金属熔液始终处于相同液面,提高了生产稳定性。

18、作为本发明一个优选技术方案,所述熔炼炉包括熔炼炉主体,所述熔炼炉主体传动连接所述驱动模块,所述熔炼炉主体的顶端设置有排料口,所述驱动模块驱动所述熔炼炉主体倾斜,使得金属熔液由所述排料口流出。

19、本领域技术人员可根据实际情况在所述熔炼炉主体的顶部设置炉盖,用于密封熔炼炉主体,并根据实际情况调整炉盖的设置形式,例如可以为炉盖与熔炼炉主体卡扣连接,也可以为炉盖的一端与熔炼炉主体转动连接。相应地,炉盖可以设置为手动开闭或自动开闭,当采用手动开闭时,可在炉盖上设置把手,以便于工作人员在添加金属原料时打开或关闭;当采用自动开启时,可将炉盖连接至驱动模块,实现自动开启。

20、作为本发明一个优选技术方案,所述驱动模块包括支撑杆、传动轴、液压杆与液压组件,所述支撑杆连接所述传动轴,所述传动轴转动连接所述熔炼炉主体,所述液压杆的一端传动连接所述熔炼炉主体,所述液压杆的另一端通过油管连接所述液压组件,所述液压组件用于向所述液压杆的升降提供动力。

21、本发明中传动轴转动连接熔炼炉主体靠近排料口的一端,液压杆则连接熔炼炉主体的中部或靠近底部的一端,便于驱动熔炼炉主体以传动轴为中心转动,使得金属熔液由排料口流出,避免发生熔炼炉倾覆,提高适用性。

22、作为本发明一个优选技术方案,所述熔炼炉自动放料装置还包括支撑底座,所述支撑底座设置于所述熔炼炉主体的底部。

23、优选地,所述支撑杆远离所述传动轴的一端固定于所述支撑底座。

24、优选地,所述液压杆远离所述熔炼炉主体的一端固定于所述支撑底座。

25、作为本发明一个优选技术方案,所述远程控制模块包括控制面板、plc(可编程逻辑控制器,programmable logic controller)控制器与继电器;

26、所述plc控制器的输入端电性连接所述控制面板,所述plc控制器的输出端通过所述继电器电性连接所述驱动模块。

27、本发明提供的熔炼炉自动放料装置的适用于高纯金属的铸造领域,高纯金属的纯度达到5n至6n,熔炼炉自动放料装置有利于保证放料的一致性,保持熔液流道内的金属熔液始终处于相同液面,提高了产品质量。

28、本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

29、与现有技术相比,本发明的有益效果为:

30、本发明提供的一种用于金属铸造的熔炼炉自动放料方法及装置,将驱动模块连接至远程操作平台上,采用远程控制驱动模块驱动熔炼炉倾斜,使得熔炼炉内的金属熔体自动注入熔液流道内,持续倾斜到达进料时间,停止倾斜,并进入待机状态,保持静置到达待机时间后,再次启动自动放料,以此循环,直至结束。操作人员仅需将进料时间与待机时间预先设定在远程控制模块中,无需人工频繁启停熔炼炉,实现半自动化放料,减少工作强度,降低了人为操作造成品质问题,保证生产全程熔液流道内金属熔体液面的一致性,提高了生产稳定性。

- 还没有人留言评论。精彩留言会获得点赞!