一种穿丝组件、穿丝炉体装置和穿丝方法与流程

本发明涉及聚丙烯腈基碳纤维生产,具体涉及一种穿丝组件、穿丝炉体装置和穿丝方法。

背景技术:

1、聚丙烯腈基纤维(即原丝)需经过预氧化、低温碳化、高温碳化、石墨化炉(生产石墨纤维时)、表面处理等工序,才能得到最终的聚丙烯腈基碳纤维(简称为碳纤维)。在生产时,需将原丝按工位依次穿过氧化炉、低温碳化炉、高温碳化炉、石墨化炉、表面处理槽等,直至到达收丝机,收卷为碳纤维成品。

2、为了节约能源和提高生产效率,低温碳化炉、高温碳化炉、石墨化炉三个高温炉体在工艺停车期间不降温,只是传动辊停止转动。纤维在高温炉内停留时间太久会烧断,因此停车时会把高温炉体内的丝束全部撤出。在下次生产开始前,首先要将1~5束碳纤维丝束分别穿过低温碳化炉、高温碳化炉、石墨化炉,并预埋在该炉体内部,将此碳纤维丝束称为“预埋碳纤维”,这一作业过程称为“穿丝”,以便开车时将生产运行丝束绑在预埋碳纤维上,拉动预埋碳纤维,使生产丝束穿过炉体,最终到达收丝机,得到碳纤维成品。

3、现有技术中的低碳炉、高碳炉工作温度600~1600℃左右,石墨炉工作温度在2000~3000℃左右,是高温且半封闭的炉体,只在出口、入口有两条狭缝,作业人员无法进入炉内操作,现有的穿丝方法是先将炉体降温至50~500℃,将预埋碳纤维绑在钢筋或铅丝上,以此作为媒介穿过炉体,因此钢筋或铅丝的长度必须大于炉体长度。该方法存在以下问题:

4、1、高温炉的工作温度超出钢筋或铅丝耐受温度,穿预埋碳纤维时即使把炉温降至300℃左右,降温速率2min/℃。按升温程序升至目标温度也需要4~6天,严重影响生产进度,停产一天经济损失巨大。

5、2、由于钢筋或铅丝较长,受场地所限,炉体和传动设备之间距离较短,一般在1~1.5米,而高温炉长度在5~15米左右,组件无法水平伸入炉内,穿丝时钢筋或铅丝的尾端极易划伤人员或设备。

6、3、石墨炉温度较高,预埋碳纤维长期置于炉内易断裂,需增加穿预埋碳纤维的频次,但频繁升降温会缩短石墨炉中发热元器件的寿命,带来备件费增加和生产进度延误的双重经济损失。

7、4、钢筋或铅丝在300~400℃左右会熔化,逸散出杂质,污染炉内气氛。影响产品质量。

8、由于现有技术中需将预埋碳纤维绑在钢筋或铅丝上进行穿丝,而高温炉的工作温度超出钢筋或铅丝耐受温度,导致需要在穿丝时将炉体降温,为保护高温元器件,降温和再次升温速率缓慢,需要耗费较长时间,而致使影响生产效率等技术问题,因此本发明研究设计出一种穿丝组件、穿丝炉体装置和穿丝方法。

技术实现思路

1、因此,本发明要解决的技术问题在于克服现有技术中的碳纤维丝在穿丝过程需将炉体降温,而后需升温,导致碳纤维的生产效率低下的缺陷,从而提供一种穿丝组件、穿丝炉体装置和穿丝方法。

2、为了解决上述问题,本发明提供一种穿丝组件,其包括:

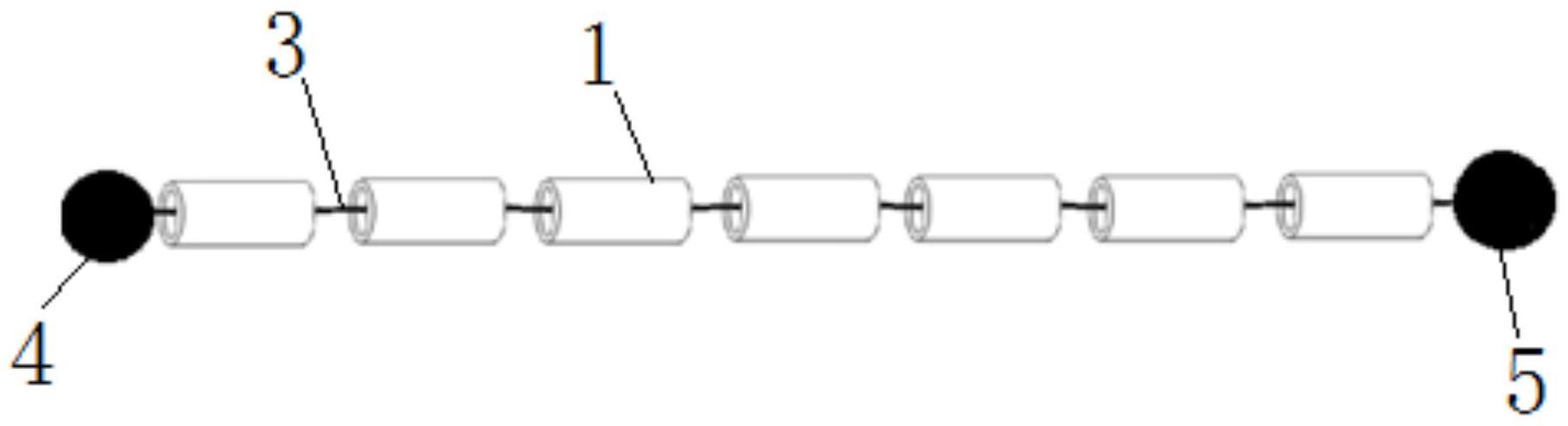

3、石墨套管和穿设部件,所述石墨套管具有内部空腔,所述石墨套管套设于所述穿设部件至少部分结构的外周,使得所述穿设部件的至少部分穿设于所述内部空腔中,预埋碳纤维的一端与所述穿设部件的一端连接,所述预埋碳纤维、所述石墨套管和所述穿设部件组成一体结构,所述一体结构能从炉体的一端穿进所述炉体中,并从所述炉体的另一端穿出。

4、在一些实施方式中,所述穿设部件包括柱体结构、第一套体结构和第二套体结构,所述第一套体结构连接在所述柱体结构的一端,所述第二套体结构连接在所述柱体结构的另一端,所述石墨套管套设于所述柱体结构的外周;在垂直于所述柱体结构的轴线方向的截面内,所述第一套体结构的截面面积大于所述柱体结构的截面面积,所述第二套体结构的截面面积大于所述柱体结构的截面面积,所述第一套体结构和所述第二套体结构均为柔性结构。

5、在一些实施方式中,在垂直于所述柱体结构的轴线方向的截面内,所述石墨套管的内周壁的截面面积大于所述柱体结构的截面面积,所述石墨套管的内周壁的截面面积小于所述第一套体结构的截面面积,所述石墨套管的内周壁的截面面积小于所述第二套体结构的截面面积。

6、在一些实施方式中,所述第一套体结构为内部中空的空心结构,所述第二套体结构也为内部中空的空心结构;

7、所述穿设部件还包括填充体,所述填充体为至少两个,其中一个所述填充体能够填充进入所述第一套体结构的内部,其中一个所述填充体能够填充进入所述第二套体结构的内部。

8、在一些实施方式中,所述柱体结构为由碳纤维材料制成的柔性结构,所述石墨套管为由石墨材料制成;

9、所述第一套体结构和所述第二套体结构均为由碳纤维制成的柔性结构,所述填充体也为由碳纤维制成的柔性结构,所述第一套体结构上开设有第一狭缝槽,以容许所述填充体填充进入所述第一套体结构的内部,所述第二套体结构上开设有第二狭缝槽,以容许所述填充体填充进入所述第二套体结构的内部。

10、在一些实施方式中,所述柱体结构为圆柱体结构,其横截面的直径为d1,所述第一套体结构为圆球体,所述第二套体结构也为圆球体,所述第一套体结构和所述第二套体结构的直径均为d2,所述石墨套管为圆柱筒体结构,其内径为d3,并有d3>d1,d3<d2;

11、所述填充体为实心圆球体,其直径也为d2。

12、在一些实施方式中,所述石墨套管为n个,其中n为大于等于2的自然数,n个所述石墨套管依次从所述第一套体结构或所述第二套体结构套设到所述柱体结构的外周,且套设到所述柱体结构的外周的n个所述石墨套管依次相接,以将所述柱体结构完全包裹于所述石墨套管的内部。

13、本发明还提供一种穿丝炉体装置,其包括前述的穿丝组件,还包括炉体,所述穿丝组件能够依次从所述炉体的一端穿设进入所述炉体内部,并从所述炉体的另一端穿出,n个所述石墨套管的长度大于所述炉体的长度。

14、在一些实施方式中,还包括支架,所述支架设置于所述炉体的出口的外侧,且所述支架上设置有多个散热孔,穿出所述炉体的石墨套管能够被设置于所述支架上。

15、本发明还提供一种如前述的穿丝炉体装置的穿丝方法,其中:

16、当所述穿设部件同时包括柱体结构、第一套体结构、第二套体结构和填充体时:

17、所述穿丝方法包括:

18、装配步骤,将n个所述石墨套管依次相接地套设于所述柱体结构的外周,然后将所述填充体分别填充进入所述第一套体结构中和所述第二套体结构中;

19、穿设步骤,将装配完成的所述石墨套管和所述穿设部件从所述炉体的出口穿设进入所述炉体,并从所述炉体的进口穿出,穿出后将所述预埋碳纤维连接到先穿出的套体结构上;然后再将连接所述预埋碳纤维后的所述穿丝组件从所述炉体的出口端拉出,并将所述石墨套管放置于所述支架上进行散热。

20、本发明提供的一种穿丝组件、穿丝炉体装置和穿丝方法具有如下有益效果:

21、1.本发明通过采用石墨套管和穿设部件相配合的结构,使得石墨套管套设于穿设部件的外周,而穿设部件能够用于与预埋碳纤维进行连接,使得在穿过炉体的过程中通过石墨套管对穿设部件进行有效的保护,由于石墨材料耐高温,其在从炉体内部穿过时,能够有效克服现有技术的缺陷。现有技术采用的钢筋或铅丝在高温条件下熔化散发出杂质,污染炉内气氛,影响产品质量。本发明无需将炉体先降温再升温,使得生产效率大大提高,此外,本发明还能避免采用钢筋或铅丝导致划伤人员或设备的情况,提高安全性能;从而有效地提高产品质量,提高产品生产效率,避免发生划伤人员或设备的情况,提高元器件的寿命,降低损失。

22、2.本发明还通过设置多个石墨套管的方式,通过拼接的方式串联成石墨套管链,能够根据炉体的长度选择石墨套管的数量,使用方便,适用于多种规格的炉体,提高其通用性能,由于石墨管之间是软连接可随意弯折,不受场地和空间的限制,便于组装。

- 还没有人留言评论。精彩留言会获得点赞!