一种耐火材料生产用干燥装置的制作方法

本发明具体涉及耐火材料干燥,具体是一种耐火材料生产用干燥装置。

背景技术:

1、耐火材料应用于钢铁、有色金属、玻璃、水泥、陶瓷、石化、机械、锅炉、轻工、电力、军工等国民经济的各个领域,是保证上述产业生产运行和技术发展必不可少的基本材料,在高温工业生产发展中起着不可替代的重要作用。

2、中国专利公告号cn 217929598 u公开了一种耐火材料生产用干燥装置,包括筒体和支架,所述筒体固定安装在支架的上部,所述筒体的两端中心转动连接有转轴,所述转轴的中部外环面上固定连接有固定棒,所述筒体的两个内锥面上均固定连接有基座,两个所述基座内均转动连接有转盘,两个转盘之间固定连接有刮板,所述刮板的两端分别与两个转盘的内侧面固定连接。

3、上述专利中的干燥装置虽然能够对耐火材料进行干燥,但是由于耐火材料在原加工的时候粉碎不完全,导致粉料和颗粒料的混合,使得粉碎不完全的颗粒料与粉料进行混合,而传统的筛分装置需要在耐火材料烘干后才能进行筛分,需要多种设备的组合使用,导致耐火材料的烘干和筛分效率降低;并且现有的干燥装置采用搅拌桨的方式对材料进行搅拌,从而增加干燥效率,但是耐火材料在干燥的时候属于大面积的翻搅,而且位于罐最底部的耐火材料得不到充分的翻搅,使得材料干燥不均匀,烘干效率时间长,并且无法实现不停机式的材料烘干。

技术实现思路

1、本发明的目的在于提供一种耐火材料生产用干燥装置,采用分流式的搅拌方式对耐火材料进行翻搅,提高耐火材料在烘干过程中的流动效果,提高耐火材料的烘干效率,而且具有颗粒和粉料分离的效果,省去了后期的筛分作业,减少了耐火材料的加工步骤,提高了耐火材料的加工效率,从而解决上述背景技术中所提的技术问题。

2、为实现上述目的,本发明提供如下技术方案:

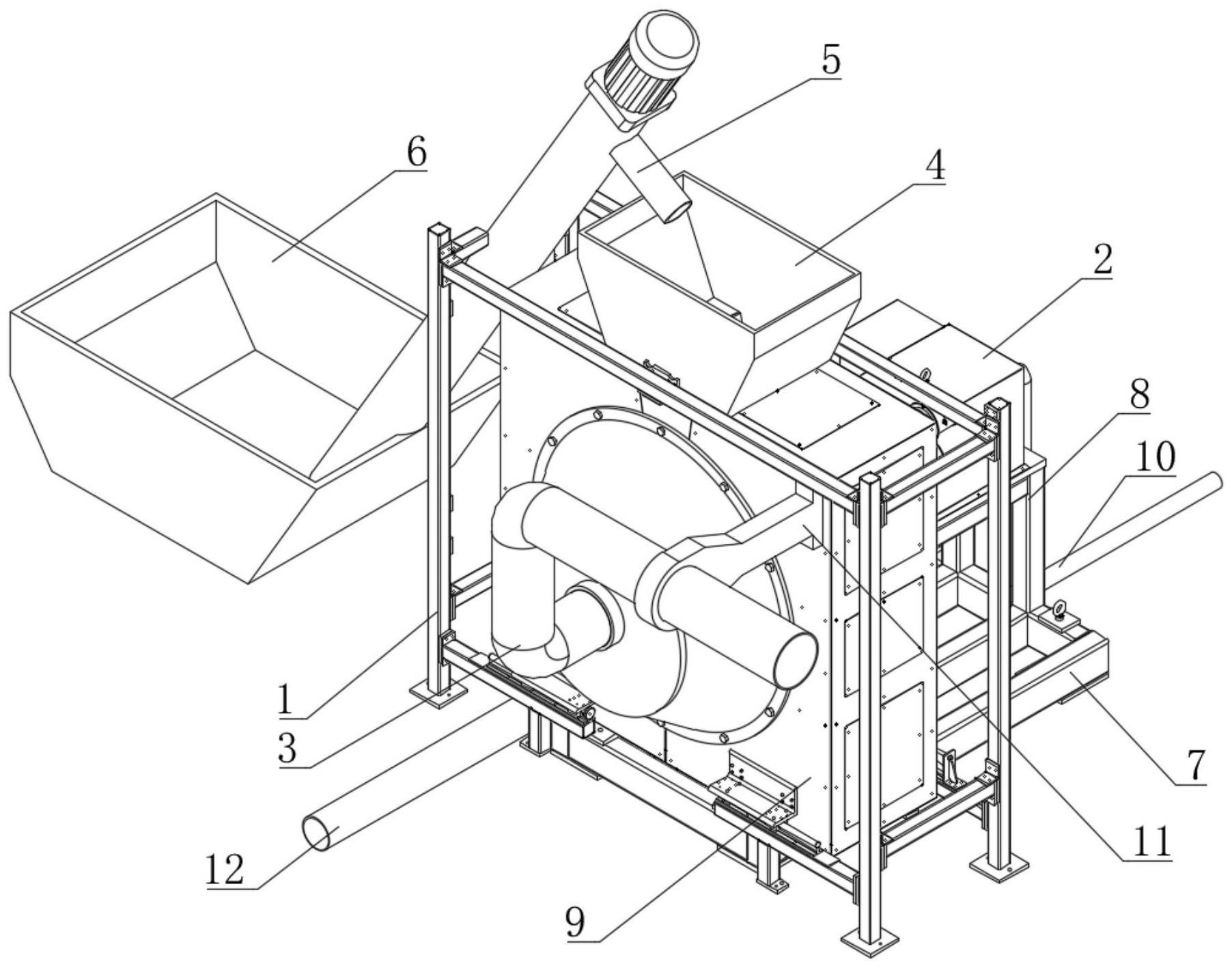

3、一种耐火材料生产用干燥装置,包括干燥组件,该干燥组件的顶部固定有进料斗,所述的干燥组件的后方配合安装有传动组件;

4、所述的干燥组件包括两个相互平行设置且固定在内侧固定板和外侧固定板两侧的侧立板;所述的内侧固定板和外侧固定板之间设置有干燥器;

5、所述的干燥器包括环形外壳,该环形外壳内部旋转连接有拨料轮,且在拨料轮的一侧焊接有固定轴,该固定轴上配合安装有驱动板,且在驱动板的内侧设置有套接在固定轴上的弹簧;所述的驱动板外周焊接有多个阻料板,且在驱动板的外侧贴合连接有推动爪,该推动爪固定在电推缸的缸杆上;所述的电推缸固定在十字固定架上,该十字固定架通过螺栓固定在吸料壳的内侧;所述的吸料壳通过螺栓与外侧固定板固定连接。

6、作为本发明的进一步技术方案,所述的内侧固定板和外侧固定板的顶部固定有便于进料斗安装的顶板;所述的干燥器的下方设置有集料件;所述的外侧固定板上嵌装有抽料管,该抽料管与集料件内腔连通。

7、作为本发明的进一步技术方案,所述的拨料轮的外部焊接有多个拨料齿,且每个拨料齿上开设有若干流料孔,该拨料轮及拨齿均呈空心设置,且拨料轮靠近内侧固定板的一侧焊接有传动轴筒;

8、多个所述的拨料齿每两个为一组,且每组拨料齿的一侧配合有一个阻料板;所述的拨料轮靠近外侧固定板的一侧开设有出料孔,且该侧面上还开设有便于阻料板滑动连接的矩形槽。

9、作为本发明的进一步技术方案,所述的拨料齿的旋转直径大于拨料轮的外径,并且拨料齿与环形外壳相贴合;所述的环形外壳呈凸型状设置,该环形外壳的两侧与内侧固定板和外侧固定板嵌装,并通过螺栓固定。

10、作为本发明的进一步技术方案,所述的拨料轮焊接有传动轴筒的一侧环形均布有多个固定连接座;所述的固定连接座通过转轴与拉紧器活动连接,该拉紧器的另外一端通过固定连接座固定在传动轴筒上。

11、作为本发明的进一步技术方案,所述的传动组件包括传动轴筒,该传动轴筒两端通过轴承固定在u型座上;所述的传动轴筒远离拨料轮的一端配合安装有传动轮;所述的传动轮设置有两个,另外一个传动轮配合安装在减速机的输出轴上,且两个传动轮之间通过传动带传动连接;所述的减速机的输入端与电机配合连接,且减速机与u型座固定连接;

12、所述的传动轴筒设有传动轮的一端通过旋转接头与蒸汽进入管连接;所述的蒸汽进入管与蒸汽机连接。

13、作为本发明的进一步技术方案,所述的吸料壳的外侧连接有抽粉管,该抽粉管通过固定架与外侧固定板固定连接,并且抽粉管的末端与负压罐连接;所述的抽料管的末端与负压集料罐连接。

14、作为本发明的进一步技术方案,所述的干燥组件固定在外框架内部,且在外框架的一侧固定有底座,该底座上通过螺栓连接有便于传动组件固定的支架。

15、作为本发明的进一步技术方案,所述的外框架的一侧设置有储料斗,该储料斗内固定有绞龙输送机,所述的绞龙输送机输出端位于进料斗的上方。

16、作为本发明的进一步技术方案,所述的环形外壳的一侧开设有出料口,该出料口位于集料件收料范围内。

17、与现有技术相比,本发明的有益效果是:

18、1.本发明,在使用的时候,首先将待干燥的耐火材料倒入储料斗中,绞龙输送机将耐火材料输送至进料斗中,随后耐火材料进入到干燥组件中,此时传动组件带动干燥组件旋转,与此同时,蒸汽进入管的蒸汽进入到干燥组件中,对耐火材料进行干燥;

19、2.本发明,由于拨料轮及拨齿均呈空心设置,当蒸汽进入到拨料轮中的时候,会填充所有的拨齿,这样所有的拨齿都能够对耐火材料进行干燥处理;而且所有的拨齿上均开设有便于耐火材料流动的通孔,因此在拨料轮旋转的时候,某个拨齿对耐火材料进行拨起,但是由于通孔的存在,耐火材料会流到下一个拨齿上,以此类推,耐火材料从通孔中流出,然后不间断的落在下一个拨齿上,从而形成一个可回流且能够被拨动的状态,从而增加了耐火材料的流动性,并充分的提高了耐火材料与拨齿及拨料轮的接触面积,从而达到快速干燥的效果,极大的提高了耐火材料的干燥效率;

20、3.本发明,由于耐火材料是粉末状的,在耐火耐材制备的时候由于其它因素的影响,会导致粉末的耐火材料里夹杂着一部分颗粒状的耐火材料,而在干燥的时候,粉末状的耐火材料会率先一步于颗粒状的耐火材料早干燥,因此在拨料轮靠近外侧固定板的一侧开设有出料孔,在粉末耐火材料被干燥以后,会通过出料孔排出,此时抽粉管会通入负压,在负压的吸力下被抽入至负压罐中进行储存;

21、4.本发明,待粉末耐火材料被抽取完毕之后(通过设置在抽料管上的流量计判断),电推缸的缸杆伸出利用推动爪将驱动板沿着固定轴向内侧滑动,使得阻料板穿过拨料轮并与拨齿相贴合,此时的拨齿在对颗粒状的耐火材料进行拨动的时候具有较好的拨动性,能够带动大量的耐火材料进行旋转,待旋转至出料口处的时候由于阻料板和拨齿均处于倾斜状态,再配合拨料轮旋转时的离心力,能够使得颗粒状的耐火材料从出料口处排出,并掉落至集料件内,此时关闭抽料管的负压,开启抽料管上的负压,从而使得颗粒状的耐火材料被抽至负压集料罐中;从而实现了粉末耐火材料和颗粒耐火材料的分离与分别储放;

22、5.本发明,待颗粒状的耐火材料被抽取完毕后,电推缸的缸杆收回,驱动板在弹簧的顶动下沿着固定轴返回原位,阻料板从拨料轮中分离出来,随后继续向干燥组件内添加需要干燥的耐火材质,从而实现设备的不停机工作,极大的节省了等待时间,提高了工作效率;

23、6.本发明,传动组件对干燥组件传动的时候,电机带动减速机旋转,减速机在传动轮和传动带的配合下带动传动轴筒旋转,由于传动轴筒通过旋转接头与蒸汽进入管连接,在保证传动轴筒带动拨料轮正常旋转的情况下,实现蒸汽的进入,从而实现设备通过蒸汽对耐火材料的干燥;而且在拨料轮设有传动轴筒的一侧设置有两个泄压阀,保证拨料轮内的蒸汽正常流通及泄压,而且泄压阀开口向外,排出的蒸汽对耐火材料不产生影响;

24、7.本发明,在拨料轮旋转的时候,由于耐火材料的聚集,使得拨料轮旋转的时候受力不均,导致偏心的情况出现,为此在拨料轮焊接有传动轴筒的一侧环形均布有多个固定连接座;固定连接座通过转轴与拉紧器活动连接,该拉紧器的另外一端通过固定连接座固定在传动轴筒上,利用多个拉紧器保证传动轴筒与拨料轮处于一个比较稳定的旋转状态,避免出现偏心的情况出现。

- 还没有人留言评论。精彩留言会获得点赞!