一种增塑剂制备用脱水装置的制作方法

本发明涉及增塑剂脱水,具体涉及一种增塑剂制备用脱水装置。

背景技术:

1、增塑剂又称塑化剂,是指能使高分子化合物或高分子材料增加塑性的物质。增塑剂的增塑作用是由于增塑剂分子插入到高分子聚合物的分子链之间,使聚合物分子链间的引力减弱,即削弱分子链间的聚集作用,而增加分子链的移动性、柔软性,使塑性增加,目前增塑剂在进行生产的时候需要对其进行脱水作业,现有的脱水装置大多采用离心或者烘干的方式去除增塑剂内部的水分,但是通过离心或者烘干的方式对增塑剂进行脱水的时候,脱水箱内部的增塑剂不能添加过多,如果太多的增塑剂堆积在一起,在进行离心或者烘干的时候,堆积的增塑剂中心处的水分难以被去除,进而影响到增塑剂的脱水效果,而一次添加的增塑剂份量要是少,则影响到增塑剂的脱水效率。

技术实现思路

1、本发明实施例提供了一种增塑剂制备用脱水装置,解决了背景技术中提出的问题。

2、鉴于上述问题,本发明提出的技术方案是:

3、一种增塑剂制备用脱水装置,包括:

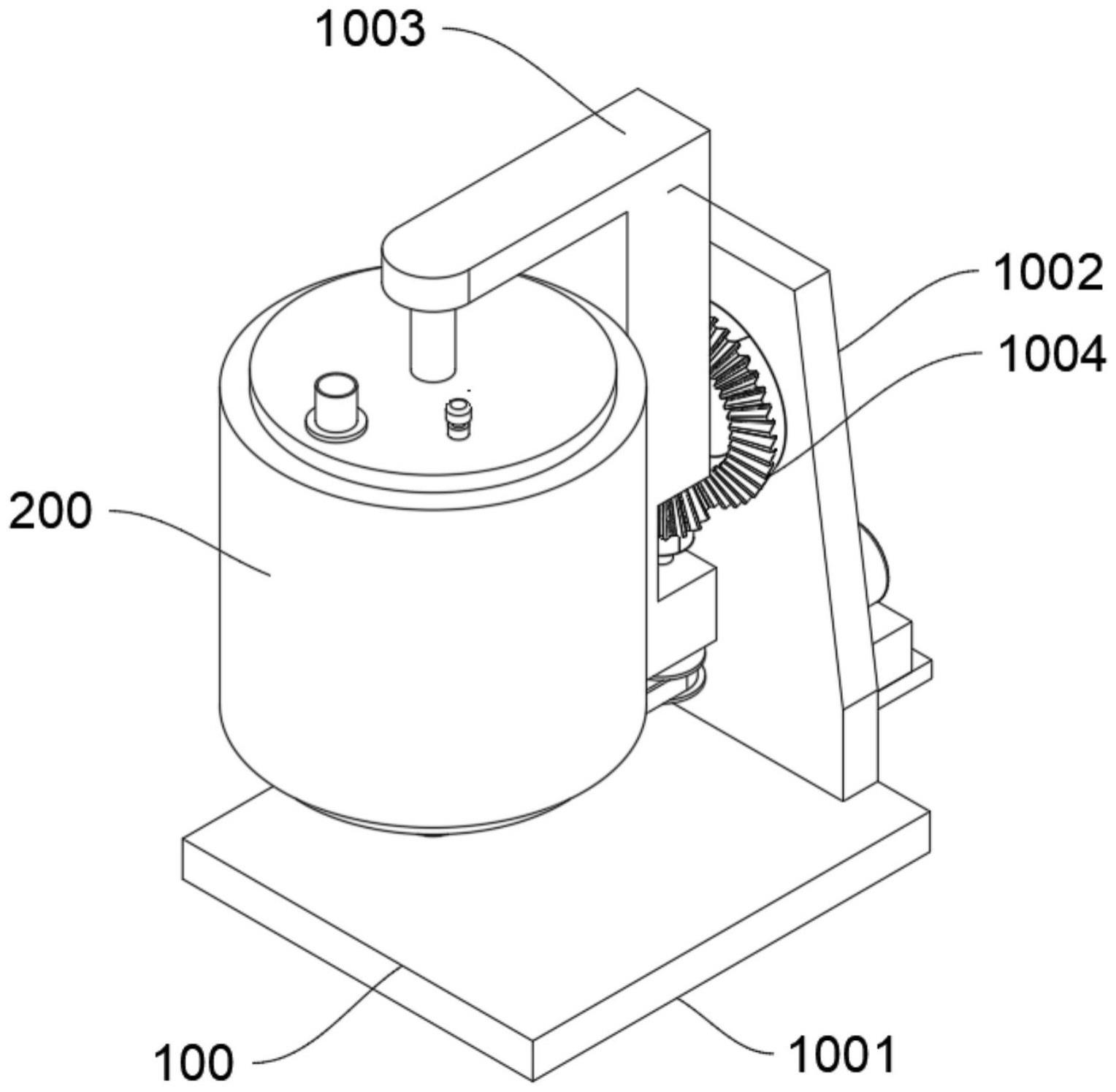

4、支撑机构、烘干机构和转动机构,所述烘干机构包括箱体,所述箱体的外侧套设有加热圈,所述加热圈的内部一侧固定安装有加热环,所述加热环的内壁与箱体的外侧相贴合,所述箱体的底端嵌设安装有加热块,所述箱体的内部底端固定安装有筛筒,所述筛筒的外侧与箱体的内壁之间设置有气腔,所述支撑机构包括底座和支撑架,所述箱体的上下两端中心处分别与支撑架的一侧上下两端转动连接,所述转动机构包括锥齿轮,所述支撑架的另一侧开设有空腔,所述锥齿轮的一端与空腔的内侧转动连接,所述锥齿轮的一端贯穿空腔延伸至外部,并套设有第一同步轮,所述支撑架的底端一侧转动插设有转轴,所述转轴的一端与箱体底端中心处传动连接,所述转轴的底端套设有第二同步轮,所述第一同步轮与第二同步轮之间绕设有第一同步带。

5、作为本发明的一种优选技术方案,所述底座的上端面一侧固定安装有安装架,所述安装架上转动插设有连接轴,所述连接轴的一端与支撑架的一侧固定连接。

6、作为本发明的一种优选技术方案,所述连接轴的一侧转动套设有锥齿盘,所述锥齿盘的一侧与安装架固定连接,所述锥齿盘与锥齿轮之间相互啮合。

7、作为本发明的一种优选技术方案,所述安装架的一侧底端固定安装有托架,所述托架的上端面固定安装有伺服电机,且所述所述伺服电机的输出端套设有第三同步轮。

8、作为本发明的一种优选技术方案,所述连接轴的一端套设有第四同步轮,所述第四同步轮与第三同步轮之间绕设有第二同步带。

9、作为本发明的一种优选技术方案,所述箱体的上端面一侧插设有进料管,所述进料管的底端与筛筒的顶端相通,所述进料管的内部设置有电磁阀门。

10、作为本发明的一种优选技术方案,所述箱体的上端面一侧插设有单向阀,所述单向阀的底端与气腔相通。

11、作为本发明的一种优选技术方案,所述加热圈的内壁嵌设安装有保温层,且所述保温层为玄武岩纤维材质。

12、作为本发明的一种优选技术方案,所述底座的底端四角均安装有地脚,且所述地脚为橡胶材质。

13、作为本发明的一种优选技术方案,所述。

14、另一方面,本发明提供一种增塑剂制备用脱水装置的使用方法,包括以下步骤:

15、s1,上料:首先使用者通过伺服控制系统控制进料管内部电磁阀门打开,随后将需要脱水的增塑剂倒入箱体内部安装的筛筒中,待添加完成之后,关闭电磁阀门,对进料管进行封闭;

16、s2,烘干:使用者启动加热块与加热环,加热环的内侧与箱体的外侧相抵,加热块嵌设在箱体的底端,二者工作的时候产生热量,对箱体的进行加热,提高箱体内部的温度,对箱体内部增塑剂进行加热,对增塑剂内部的水分进行蒸发,加热圈的内壁嵌设安装有玄武棉纤维材质的保温层,可避免加热圈内部加热环2005工作时的温度流失,节约能耗,提高增塑剂脱水的时候环保效果;

17、s3,旋转:当加热环与加热块在进行加热作业的时候,启动伺服电机,伺服电机的输出端套设有第三同步轮,安装架上转动插设有连接轴,连接轴的一端套设的第四同步轮与第三同步轮之间通过第二同步带传动连接,进而利用伺服电机带动连接轴旋转,进而使其一端安装的支撑架也随之旋转,支撑架的一侧与箱体转动连接,使得箱体也可进行旋转,避免筛筒内部的增塑剂堆积在一起而影响脱水效果,当支撑架旋转的同时,其一侧开设的空腔1005内部转动连接的锥齿轮与锥齿盘啮合,锥齿盘的一侧与安装架固定连接,进而当支撑架转动的时候,锥齿轮沿着锥齿盘做圆周运动,进而使其一端套设的第一同步轮转动,箱体的底端传动连接有转轴,其一端套设的第二同步轮与第一同步轮之间通过第一同步带传动连接,进而当支撑架转动的同时,箱体也开始自转,使得筛筒内部的增塑剂随着箱体的自转与支撑架的旋转而分散,进而提高箱体内部热气对增塑剂的脱水效果,并且脱水时产生的气体通过筛筒进入到气腔中,当气体压力到一定值之后,挤压单向阀排出气腔内部;

18、s4,下料:随着箱体与支撑架的转动,筛筒内部的增塑剂脱水结束之后,使用者控制伺服电机带动支撑架旋转至一定角度,使得箱体上安装的进料管向下,随后打开进料管内的电磁阀门,使得筛筒内部的增塑剂可以从进料管处排出,方便使用者对脱水完成的增塑剂进行下料。

19、相对于现有技术而言,本发明的有益效果是:通过安装加热块与加热环,加热环的内侧与箱体的外侧相抵,加热块嵌设在箱体的底端,二者工作的时候产生热量,对箱体的进行加热,提高箱体内部的温度,对箱体内部增塑剂进行加热,对增塑剂内部的水分进行蒸发,加热圈的内壁嵌设安装有玄武棉纤维材质的保温层,可避免加热圈内部加热环工作时的温度流失,节约能耗,提高增塑剂脱水的时候环保效果,通过安装伺服电机,使其工作的时候可带动第三同步轮转动,第三同步轮与第四同步轮之间利用第二同步带传动连接,进而可利用伺服电机驱动连接轴转动,从而使得支撑架带动箱体进行旋转,避免箱体内部的增塑剂堆积字啊一起,影响脱水效果,通过安装锥齿盘,使其与支撑架空腔内插设的锥齿轮啮合,进而当支撑架转动的时候,锥齿轮严重锥齿盘做圆周运动,使其一端套设的第一同步轮转动,第一同步轮与第二同步轮之间利用第一同步带传动连接,而第二同步轮套设在与箱体底端传动连接的转轴上,因此,当支撑架旋转的时候,箱体也随之自转,使得箱体内部的增塑剂分散,可以更好的对其进行脱水作业,通过在进料管内部设置电磁阀门,方便使用者控制进料管的开关闭合,进而方便对箱体内部进行上料以及下料。

20、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

技术特征:

1.一种增塑剂制备用脱水装置,其特征在于,包括:

2.根据权利要求1所述的一种增塑剂制备用脱水装置,其特征在于:所述底座(1001)的上端面一侧固定安装有安装架(1002),所述安装架(1002)上转动插设有连接轴(1008),所述连接轴(1008)的一端与支撑架(1003)的一侧固定连接。

3.根据权利要求1所述的一种增塑剂制备用脱水装置,其特征在于:所述连接轴(1008)的一侧转动套设有锥齿盘(1004),所述锥齿盘(1004)的一侧与安装架(1002)固定连接,所述锥齿盘(1004)与锥齿轮(3001)之间相互啮合。

4.根据权利要求1所述的一种增塑剂制备用脱水装置,其特征在于:所述安装架(1002)的一侧底端固定安装有托架(1006),所述托架(1006)的上端面固定安装有伺服电机(1007),且所述所述伺服电机(1007)的输出端套设有第三同步轮(1011)。

5.根据权利要求1所述的一种增塑剂制备用脱水装置,其特征在于:所述连接轴(1008)的一端套设有第四同步轮(1009),所述第四同步轮(1009)与第三同步轮(1011)之间绕设有第二同步带(1010)。

6.根据权利要求1所述的一种增塑剂制备用脱水装置,其特征在于:所述箱体(2009)的上端面一侧插设有进料管(2002),所述进料管(2002)的底端与筛筒(2007)的顶端相通,所述进料管(2002)的内部设置有电磁阀门。

7.根据权利要求1所述的一种增塑剂制备用脱水装置,其特征在于:所述箱体(2009)的上端面一侧插设有单向阀(2003),所述单向阀(2003)的底端与气腔(2008)相通。

8.根据权利要求1所述的一种增塑剂制备用脱水装置,其特征在于:所述加热圈(2001)的内壁嵌设安装有保温层(2004),且所述保温层(2004)为玄武岩纤维材质。

9.根据权利要求1所述的一种增塑剂制备用脱水装置,其特征在于:所述底座(1001)的底端四角均安装有地脚,且所述地脚为橡胶材质。

10.一种应用于权利要求1~9任一项所述的一种增塑剂制备用脱水装置的使用方法,其特征在于,包括以下步骤:

技术总结

本发明提供了一种增塑剂制备用脱水装置,包括:支撑机构、烘干机构和转动机构,烘干机构包括箱体,箱体的外侧套设有加热圈,加热圈的内部一侧固定安装有加热环,加热环的内壁与箱体的外侧相贴合,箱体的底端嵌设安装有加热块,箱体的内部底端固定安装有筛筒,筛筒的外侧与箱体的内壁之间设置有气腔,支撑机构包括底座和支撑架,箱体的上下两端中心处分别与支撑架的一侧上下两端转动连接,转动机构包括锥齿轮,支撑架的另一侧开设有空腔,锥齿轮的一端与空腔的内侧转动连接,锥齿轮的一端贯穿空腔延伸至外部,并套设有第一同步轮,通过对箱体进行加热以及旋转,使其内部的增塑剂分散,进而快速的对增塑剂进行烘干脱水。

技术研发人员:黄山明

受保护的技术使用者:佛山市高明晟俊塑料助剂有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!