一种具有鱼骨状毛细结构均热板制备工艺及其产品的制作方法

本技术涉及均热板,更具体地说,涉及一种具有鱼骨状毛细结构均热板制备工艺及其产品。

背景技术:

1、均热板广泛应用于移动电子产品,随着5g产品的普及,电子产品功率器件的热流密度越来越大,均热板成了移动电子产品导热的关键器件。均热板的散热原理是利用密封空间内的冷却工质相变蒸发而将热量迅速扩散到腔体,在冷凝端,工质冷凝为液体后,通过毛细力、重力又回流到热源端。其热性能是自然界导热材料的几十到几百倍,作为移动电子产品导热器件最好不过的。

2、现在市面上电子产品的体积也越来越小,均热板的厚度也相应的变得越来越薄。但是,均热板的传热效率与其厚度有较大关系,当均热板厚度下降到0.8mm时,其蒸发腔的热阻将大幅度上升,传热效率也因均热板厚度减小而降低,导致散热效果不好。

技术实现思路

1、为了解决均热板厚度薄导致热阻大传热效率低的问题,本技术提供一种一种具有鱼骨状毛细结构均热板制备工艺及其产品。

2、第一方面,本技术提供一种具有鱼骨状毛细结构均热板制备工艺,采用如下的技术方案:

3、一种具有鱼骨状毛细结构均热板制备工艺,该制备工艺包括以下制备步骤:

4、s1、备料,准备印刷的印刷浆料、上盖板和下盖板;

5、s2、将印刷浆料印刷或点胶至下盖板表面,形成鱼骨状纹路,再将印刷有鱼骨状纹路的下盖板进行脱胶与烧结处理,形成具有鱼骨状毛细结构的下盖板;

6、s3、具有鱼骨状毛细结构的下盖板和上盖板之间进行钎焊处理,钎焊工艺的条件为550-720℃*60-180min,钎焊后形成复合板并焊接注液管;

7、s4、将带有注液管的复合板进行氧化,还原,得半成品;

8、s5、将半成品进行注液、注液、抽真空处理和密封处理,得到具有鱼骨状毛细结构均热板。

9、通过采用上述技术方案,制备得到具有鱼骨状毛细结构均热板的厚度薄、热阻小、散热均匀以及传热效率高,上述工艺制备得到的具有鱼骨状毛细结构均热板厚度可达0.8mm以下。鱼骨状毛细结构均匀分布于均热板内部,一为均热板提供大量吸液体积,提高均热板的热导率;二提高了均热板均匀导热的性能;三、鱼骨状毛细结构起到支撑的作用,防止均热板内部出现塌陷、皱褶等变形现象,不需要额外增加支撑上盖板和下盖板结构。

10、均热板厚度低于0.8mm后,其整体强度差,容易变形,需要增加别的支撑结构,增加额外的支撑结构,就意味着毛细结构的体积变小,会到均热板的导热率下降,而本技术中只依靠鱼骨状毛细结构就可支撑均热板,提高均热板的整体强度。

11、所述印刷的工艺为:预先做好鱼骨状纹路的网板,网板厚度为0.08-0.5mm。

12、优选的,根据均热板设计厚度,网板厚度为0.08mm、0.09mm、0.10mm、0.20mm、0.30mm、0.40mm或0.50mm;将浆料置于网板上并通过印刷的方式将鱼骨状纹路印至下盖板内表面。

13、所述点胶的工艺为:预先设置好鱼骨状纹路的点胶路径程序,将浆料通过点胶针头注出至下盖板内表面,点胶针头的出胶路径按所述的路径程序进行,点胶针头的内径为0.18-0.50mm,点胶针头行走的速度为10-200mm/s。

14、优选的,根据均热板设计厚度,点胶针头的内径为0.18mm、0.21mm、0.23mm、0.25mm、0.34mm、0.41mm或0.50mm,点胶针头行走的速度为10mm/s、20mm/s、30mm/s、40mm/s、50mm/s、100mm/s、200mm/s,使得点胶出来的鱼骨状纹路满足均热板鱼骨状毛细结构厚度要求。

15、优选的,所述步骤s1中烧结分为两段高温烧结,第一阶段高温处理的条件为350-450℃*30-60min;第二阶段高温处理的条件为600-800℃*60-180min,其中第一阶段高温处理和第二阶段高温烧结的气氛为n2气或n2+5%h2混合气氛。

16、通过优化控制处理的温度、时间和气氛条件,可有效充分排胶和提升毛细吸液芯的毛细力,进而提升均热板的性能。

17、优选的,所述步骤s1中脱胶之前,需要进行烘干处理,烘干处理,分为两段烘干,第一阶段烘干的条件为120-150℃*20-60min;第二阶段烘干的条件为200-250℃*20-60min,其中第一阶段高温烧结和第二阶段高温烧结的气氛为空气。

18、通过采用上述技术方案,低温烘干阶段可排除浆料中的水和低沸点溶剂,再通过高温烘干处理排除较高沸点的溶剂,然后在第一阶段高温处理脱胶处理,第二阶段进行烧结毛细处理,实现浆料与下盖板之间的良好烧结结合和焊接效果,在此过程中浆料中的残留溶液进一步挥发,并降低至最小,控制孔隙结构,防止孔隙过大,影响毛细吸力。此阶段中金属粉末之间、金属粉末与下盖板之间发生结合,形成固定的毛细结构,由于浆料内部的溶液在高温处理前仍存留在浆料中,从而占据一定的空间,在阶段性高温处理后挥发,从而在毛细结构中形成一定的空隙结构,以形成毛细力强的毛细结构有效提高均热板的散热效果,提高毛细结构的品质。

19、处理温度过高,熔合的趋势高,孔隙减小,严重影响毛细吸力;n2或n2+5%h2在热处理过程中起保护作用,氢可还原金属粉末的氧化物,而提升毛细结构的毛细力。处理温度过低,烧结不完全,会导致孔隙率减少,影响毛细吸力。

20、优选的,在步骤s1中,所述印刷浆料是包括以下重量百分比的原料制备得到:

21、金属粉末70-95%

22、有机载体5-30%

23、所述有机载体由溶剂、增稠剂、分散剂、活化剂和添加剂制备得到。

24、通过采用上述技术方案,将金属粉末和有机载体按照特定的比例进行混合,使得金属粉末表面包裹有机载体,金属粉末能均匀分散于印刷浆料体系中,进而提高印刷浆料与下盖板的粘附性能,有利于印刷浆料精准印刷,提高印刷鱼骨状图案的形状精准度和尺寸精准度。

25、申请中将溶剂、增稠剂、分散剂、活化剂和添加剂制备有机载体,该有机载体能稳定附着与金属粉末的表面,使得喷出印刷浆料的表面性能降低,提高印刷浆料粘附于下盖板表面的准确性,提高印刷的准确性,优化印刷鱼骨状图案的成型效果。增稠剂用于调节印刷浆料的粘度,有利于印刷浆料的塑形,提高印刷浆料与下盖板的结合强度,便于印刷;分散剂有利于金属粉末的分散,提高印刷浆料的流动性;活化剂提高金属粉末在有机载体中的分散性,使得印刷浆料混合更均匀,同时,也能改善印刷浆料体系的流动性;添加剂有利于有利于印刷浆料在烧结时形成鱼骨状毛细结构。

26、优选的,金属粉末的粒径为4-50um。

27、优选的,每份所述有机载体是由溶剂50-90%、增稠剂0.1-5%、分散剂0.5-5%、活化剂0.1-0.5%和余量为添加剂。

28、优选的,所述增稠剂为瓜尔豆胶、黄原胶、阿拉伯胶、羧甲基纤维素中的至少一种。

29、所述分散剂为聚乙二醇或/和甲基纤维素。

30、所述溶剂为纯水、乙醇、丙二醇和甘油中至少一种。

31、所述活化剂为聚山梨醇。

32、优选的,所述添加剂为物质a、物质b、物质c和物质d混合制得,其中物质a为铋、氧化铋、锡和锌中至少一种;物质b为醋酸铵和/或氯化铵;物质c为蓖麻油或/和n,n-二甲基甲酰胺;物质d为醋酸铜、水杨酸铜、酒石酸铜、草酸铜或柠檬酸铜中的至少一种。

33、通过采用上述技术方案,提高金属粉末之间的粘接性,有利于印刷对印刷浆料在烧结时,形成鱼骨状毛细结构,且提高印刷浆料的印刷准确性。

34、其中,物质a主要起到高温时粘结金属粉末的作用,同时可与金属反应形成合金,提高鱼骨状毛细结构的强度和吸水性;物质b在高温烧结处理时,会完全分解形成气体,起到造孔的作用,从而实现搭建鱼骨状毛细结构的目的;物质c可以抑制整个体系中水的挥发速度,从而防止水分快速挥发,形成大的孔洞,破坏鱼骨状毛细结构;物质d受热分解为含c、h、o的气体和铜的氧化物,气体挥发起到造孔进一步增加孔隙率并形成通孔的作用。通过合理使用和搭配物质a、物质b、物质c和物质d,提高印刷印刷浆料在烧结时,形成稳定的鱼骨状毛细结构。

35、优选的,所述添加剂中各个组分所占百分比如下所示:

36、物质a1-20%

37、物质b0.1-20%

38、物质c0.1-05%

39、其余用量为物质d。

40、优选的,所述金属粉末为铜粉、铝粉、银粉和合金粉中的至少一种。

41、通过采用上述技术方案,有利于鱼骨状毛细结构的形成。

42、优选的,所述步骤s1中高温烧结分为两段高温烧结,第一阶段高温烧结的条件为350-450℃*30-60min;第二阶段高温烧结的条件为600-800℃*60-180min,其中第一阶段高温烧结和第二阶段高温烧结的气氛为n2气或n2+5%h2混合气氛。

43、通过采用上述技术方案,实现印刷浆料与箱盖板之间的良好烧结结合和焊接效果。此阶段中金属粉末之间、金属粉末与下盖板之间发生结合,形成固定的毛细结构,由于印刷浆料内部的溶液在高温处理前仍存留在印刷浆料中,从而占据一定的空间,在高温处理后挥发,从而在毛细结构中形成一定的空隙结构,以形成毛细力强的毛细结构有效提高均热板的散热效果,提高毛细结构的品质。

44、处理温度过高,熔合的趋势高,孔隙减小,严重影响毛细吸力;n2或n2+5%h2在热处理过程中起保护作用,氢可还原金属粉末的氧化物,而提升毛细结构的毛细力。处理温度过低,烧结不完全,会导致孔隙率减少,影响毛细吸力。

45、通过优化控制高温处理的温度、时间和气氛条件,可有效提升毛细吸液芯的毛细力,进而提升均热板的性能。

46、优选的,所述步骤s4中氧化的条件为120-350℃*60-180min,气氛为空气;还原的条件为500-650℃*60-180min,气氛为n2+5%h2混合气氛。

47、通过采用上述技术方案,优化氧化和还原的参数,

48、在毛细结构微孔表面形成纳米级纯铜的粗糙界面,提高毛细结构的吸水性,提升均热板的性能。

49、优选的,所述步骤s5中注液为定量注液,注液时通过定量控制注液量来调节占空比(注液前后密封腔体内除去毛细结构的空腔总体积之比),精确控制注液量和占空比,有利于优化均热板的传热均温效率,该占空比为40%-80%,优选为55%-75%,进一步优选为65-70%。

50、优选的,所述步骤s5中抽真空和密封处理,使得密封腔内的压力为0.5-5pa。

51、优选的,所述上盖板和所述下盖板均为为铜板、铝板、银板和合金板中的至少一种。

52、通过采用上述技术方案,有利于鱼骨状毛细结构与下盖板结合,上盖板和下盖板结合。

53、第二方面,本技术提供一种具有鱼骨状毛细结构均热板,采用如下技术方案:

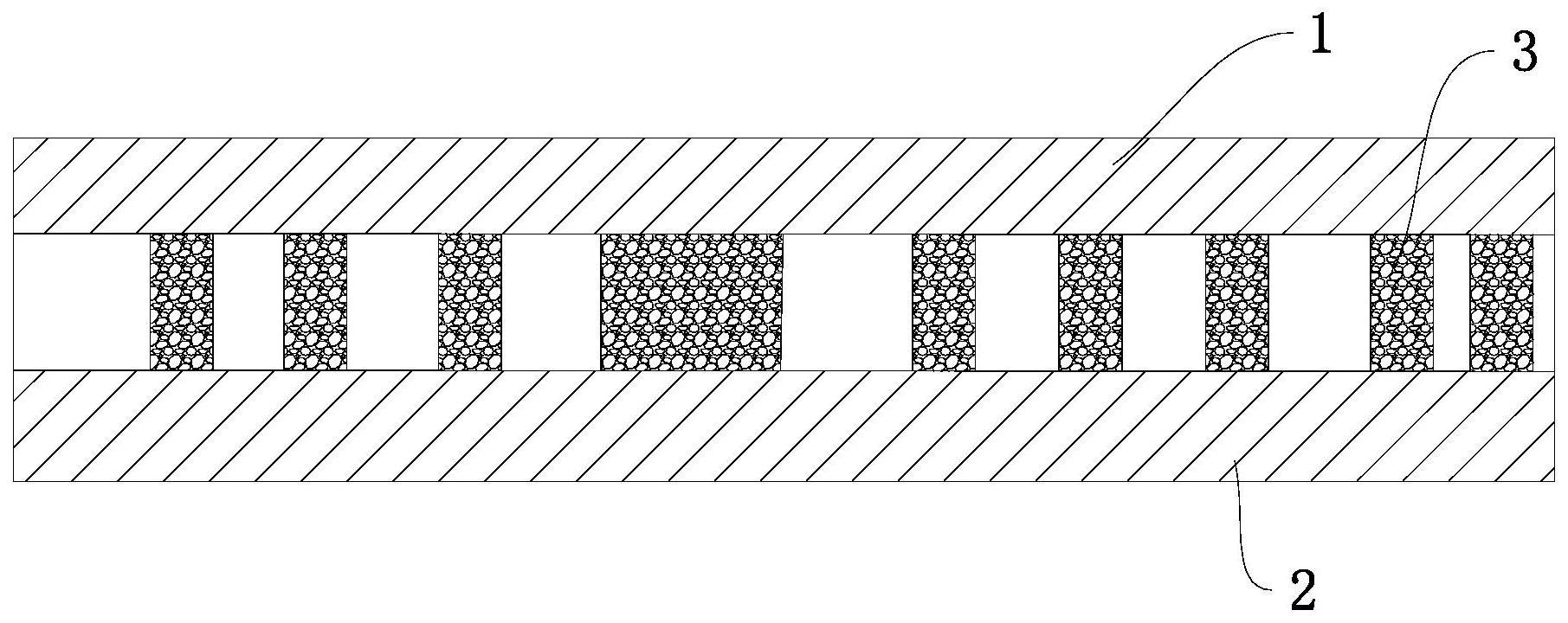

54、一种具有鱼骨状毛细结构均热板,所述具有鱼骨状毛细结构均热板从上到下依次包括上盖板、鱼骨状毛细结构和下盖板,所述上盖板和所述下盖板密封围设形成容置腔,所述鱼骨状毛细结构位于容置腔内,所述鱼骨状毛细结构与所述下盖板连接。

55、上述具有鱼骨状毛细结构均热板具有厚度薄、强度好、热阻低以及热导率高等优点。其中,鱼骨状毛细结构增大均热板的吸液空间,提高均热板的热导率,同时起到支撑的作用,防止均热板内部出现塌陷、皱褶等变形现象。

56、优选的,所述具有鱼骨状毛细结构均热板的厚度不超过0.8mm。

57、优选的,均热板厚度为0.20mm、0.25mm、0.30mm、0.35mm、0.40mm、0.60mm或0.80mm。当然,通过本方法,也适用超过0.8mm厚的均热板。

58、通过采用上述技术方案,优化具有鱼骨状毛细结构均热板的厚度,使得具有鱼骨状毛细结构均热板的应用范围更广泛。

59、综上所述,本技术具有以下有益效果:

60、1、通过本技术将印刷浆料印刷至下盖板表面,形成鱼骨状纹路,再将印刷有鱼骨状纹路的下盖板进行高温烧结处理,脱胶,形成具有鱼骨状毛细结构的下盖板,再与上盖板进行焊接,高温烧结、氧化还原、注液、一除、二除并密封,得到具有鱼骨状毛细结构均热板,该均热板的厚度可达0.8mm以下,且热导率高、热通量高、热阻低以及强度好。

- 还没有人留言评论。精彩留言会获得点赞!